无水泥铁沟浇注料的研制

2012-08-29阮国智周少坤张智慧尹明强徐国纲

阮国智,周少坤,张智慧,尹明强,徐国纲

(山东科技大学 材料科学与工程学院,山东 青岛 266510)

目前国内外高炉的发展趋向大型化、长寿化,使得出铁时间与渣铁流量增加,加速了渣铁对出铁沟的侵蚀[1].传统铁沟料一般采用水泥结合的Al2O3-SiC-C浇注料.随着复合结合剂、超微粉及高效外加剂等技术的发展,铁沟浇注料结合系统经历了水泥结合、低水泥结合、超低水泥结合发展历程,并在现代高炉工业中起到非常重要的作用[2-4].但水泥的存在仍然不可避免造成其引入的CaO与材料体系中Al2O3和SiO2在高温下发生反应产生低熔相,低熔相的存在虽然对材料的烧结性能起到促进作用,但危害了其高温强度和耐渣铁的侵蚀性能,造成其使用寿命的恶化,所以开发满足现代冶金工业用的新型无水泥浇注料引起了世界各国耐火材料工作者的广泛关注[5].

ρ-Al2O3是一种活性氧化铝,它与已知的α、θ、κ、δ、η、γ、χ等7种晶态不同,是结晶最差的变体.在Al2O3各种晶态中,只有ρ-Al2O3在常温下具有自发水化反应,水化生成的三水铝石和勃姆石凝胶具有胶结性能,且它不含氧化钙,具有使用温度高,强度大,体积稳定性好,耐侵蚀等优点;在高温时转变为α-氧化铝,添加ρ-氧化铝既起结合剂作用,本身又是高级耐火氧化物,其优良性能显而易见;与助结合剂SiO2微粉高温时生成莫来石,使其耐压抗折等物理性能大大提高;使用ρ-氧化铝能显著提高产品的高温性能,延长产品的使用寿命;因此近20年来不断有人用它取代铝酸钙水泥作高纯不定形耐火材料的结合剂.本论文以Almatis公司生产的ρ-Al2O3的工业产品Alphabond300为结合剂,替代水泥结合剂,研究Alphabond300加入量的变化对铁沟浇注料性能的影响.

1 原料与实验

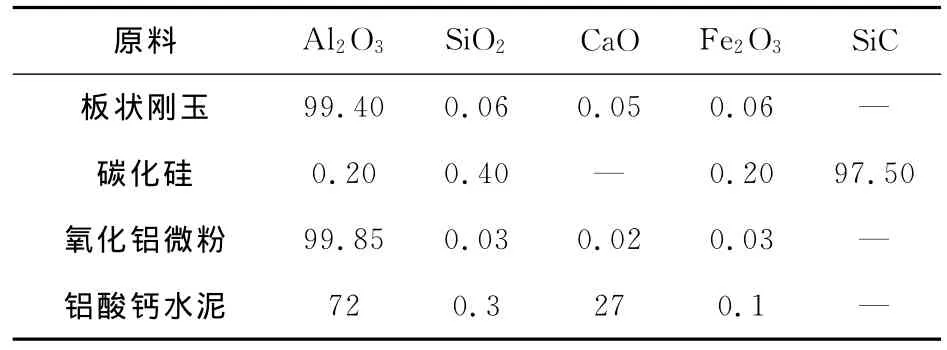

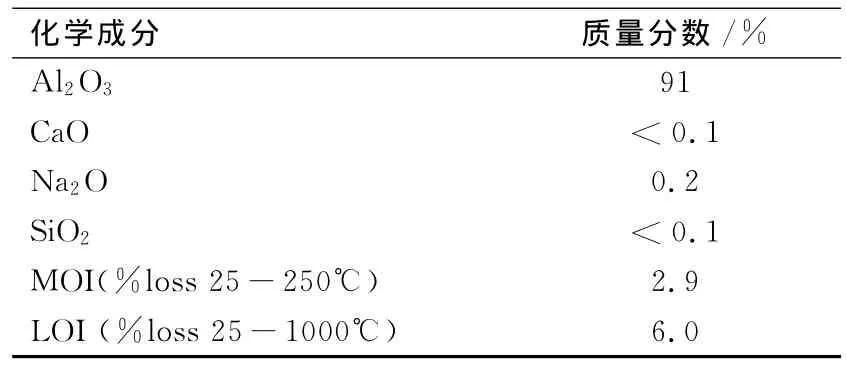

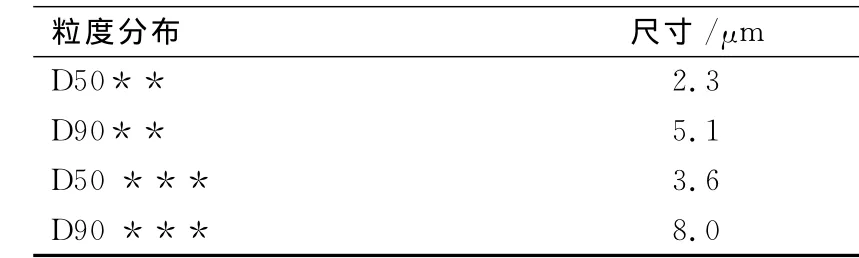

实验采用的主要原料有板状刚玉颗粒和细粉、SiC颗粒及细粉、α-Al2O3微粉CL370、铝酸钙水泥CA270、Alphabond 300(ρ-A12O3)、结晶Si粉、硅微粉、金属铝粉和球状沥青等,试验外加M-ADS1、M-ADW1等添加剂以及适量有机纤维.原料的化学成分分析见表1,Alphabond 300产品的各种性能见表2和表3.

表1 实验原料的化学成分分析 %

表2 Alphabond 300的化学成分

表3 Alphabond 300的粒度分布

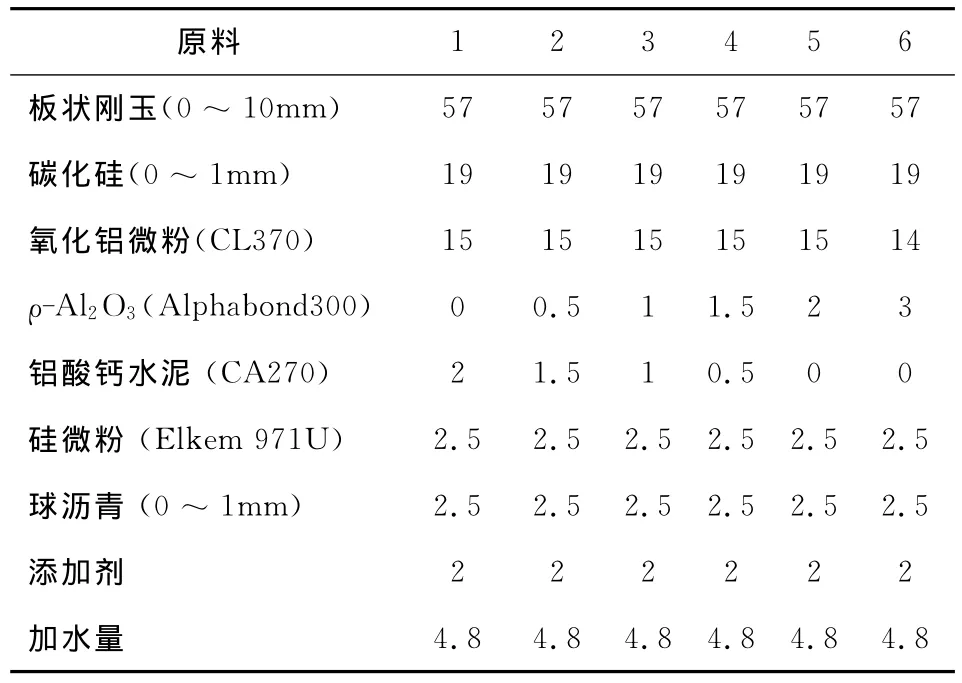

实验配方见表4.按照实验配方,将骨料和基质放入搅拌机中搅拌,搅拌过程中逐渐加入适量水,此过程为1min,然后再搅拌4min,搅拌均匀后,将混合物浇入40×40×160mm的三联模内,在振动台上振动浇注成型,经24h自然养护后脱模,放入烘箱内经110℃×24h烘干,然后试样分别在1100℃、1500℃保温3h烧成,随炉冷却.冷却后,按照国标GBT 2997-2000、GBT 5072-2008、GBT 3001-2007、YB/T 2206.2-1998和GBT5998-2007测定其显气孔率、体积密度、线变化率、抗折强度、耐压强度.抗渣试验采用静态坩埚,将混匀后的浇注料振动成型为坩埚试样(外部尺寸70×70×70mm,渣孔尺寸为φ=30mm,h=30mm),硬化后脱模,常温养护24h,然后在110℃干燥箱中养护24h,加入30g高炉炉渣,炉渣的化学成分见表5.将坩埚样在1500℃下保温3h,自然冷却后沿坩埚中线将坩埚对称切开,测量坩埚剖面上渣的侵蚀部分面积S,采用侵蚀指数来评价浇注料抗渣侵蚀性能:侵蚀指数=(SS0)/S0×100%,其中S为侵蚀部分面积,S0为坩埚切割后的面积.

表4 实验配方的原料组成 %

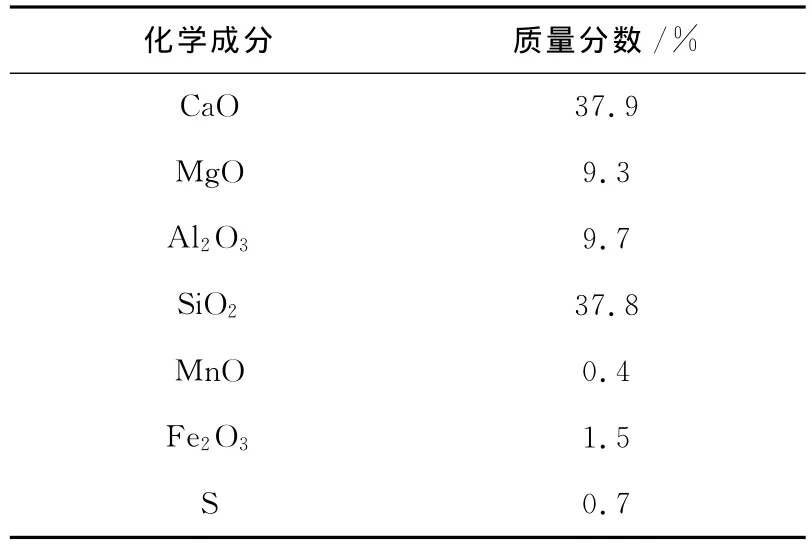

表5 高炉炉渣化学成分分析

2 结果与讨论

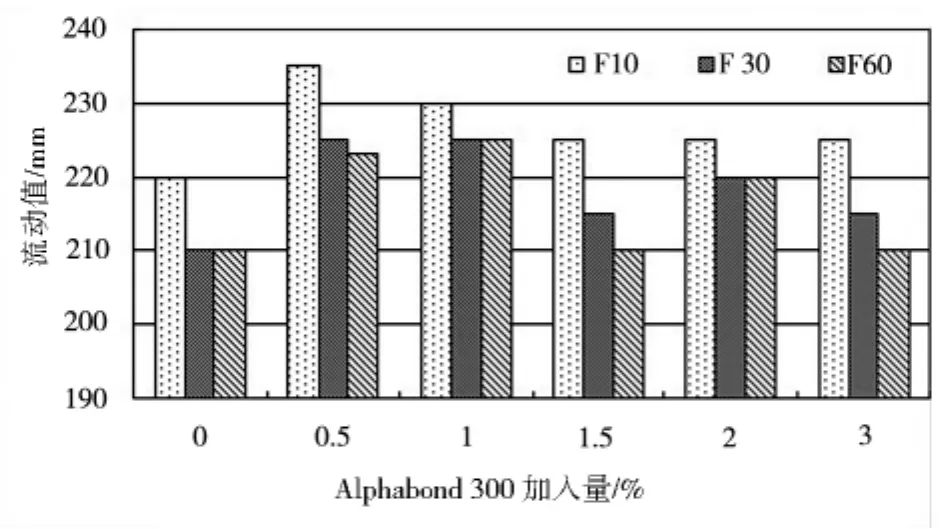

2.1 Alphabond 300加入量对铁沟浇注料流动性的影响

图1 Alphabond300加入量对浇注料流动值的影响

图1给出了Alphabond 300的加入量与流动值之间的关系,其中F10、F30、F60表示浇注料加水搅拌后分别放置10min、30min和60min浇注料具有的流动值.由图1可以看出:随着Alphabond 300加入量的增多,浇注料的流动值呈现出先增大后减小的趋势,当加入量为0.5%时,浇注料的流动达到最好,此后随着Alphabond 300加入量的增加,浇注料的流动值有所下降,且当Alphabond 300加入量增加到1%后,Alphabond 300加入量对浇注料的流动值影响不大;完全以Alphabond 300的结合浇注料的流动值要优于完全以水泥结合的浇注料;无论Alphabond300加入量为多少,随着放置时间延长,浇注料的流动性基本上呈现下降的趋势.

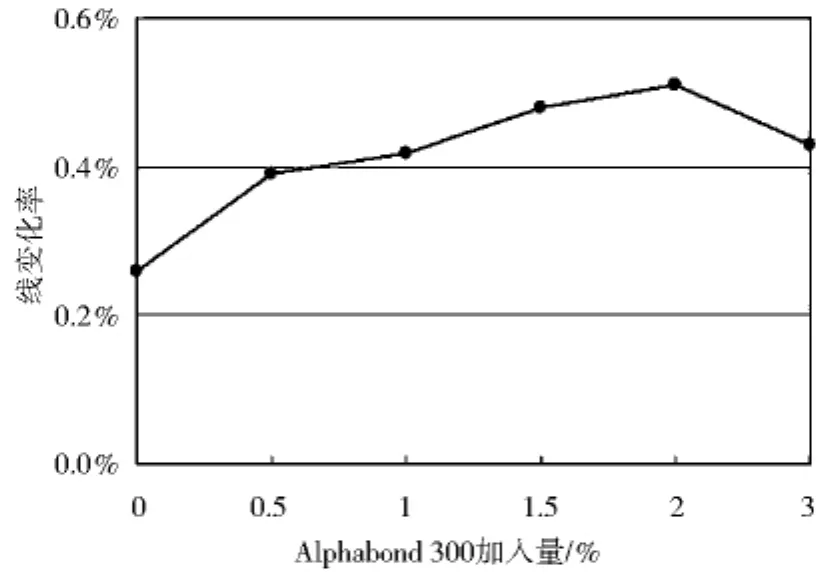

2.2 Alphabond 300加入量对试样的线变化的影响

浇注料线烧后变化率与Alphabond 300的加入量的关系如图2所示.由图2中可以看出:经1500℃×3h热处理后,试样整体表现膨胀的趋势;随着Alphabond 300加入量的增加,试样的线变化呈现先增大后减少的趋势,在Alphabond 300加入量为2%(CA270加入量为0)时膨胀量达到最大.这主要是由于随着Alphabond 300的增加,在高温下其与SiO2微粉反应生成的莫来石增多,而此反应是一个膨胀反应;同时由于水泥量的降低,水泥带入的CaO量降低,材料体系内部CaO-Al2O3-SiO2体系生成的液相量降低,由此引起的烧结收缩降低;在加入量为3%的试样膨胀值要小于2%的,可能是由于Alphabond 300加入量过多时,Alphabond 300本身带有水化物在烧成过程产生了体积收缩所致.

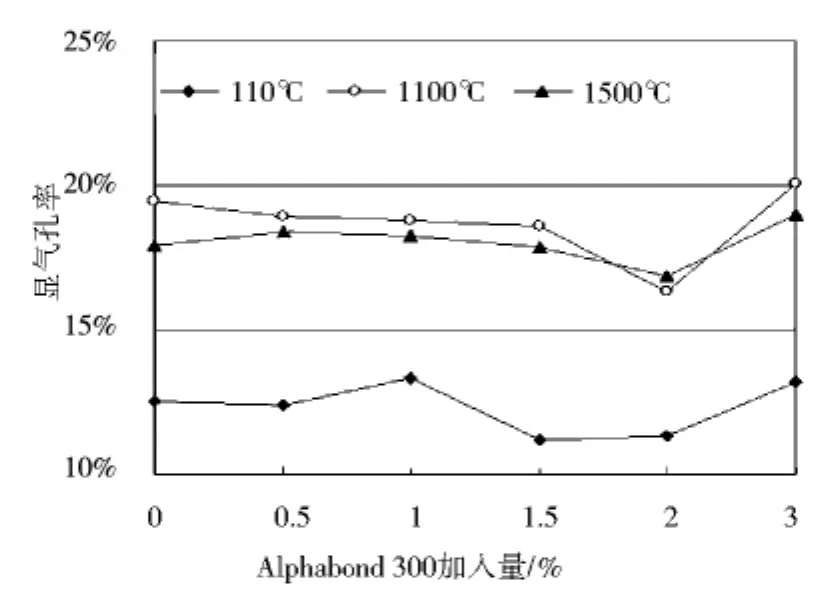

2.3 Alphabond 300加入量对试样的体积密度和显气孔率的影响

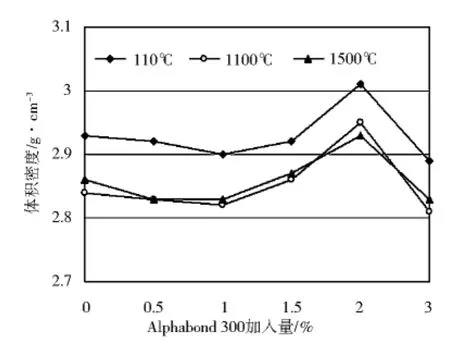

图3和图4分别给出了浇注料显气孔率和体积密度变化与Alphabond 300的加入量的关系.由图可以看出,随着Alphabond 300加入量的增多,在110℃烘干后试样以及分别在1100℃和1500℃烧成后,试样的体积密度均呈现先减小后增大的趋势,并在Alphabond 300加入量为2%时达到最高,此后继续增加Alphabond 300加入量,各热处理温度后试样的体积密度迅速减少;而材料的显气孔率的变化规律则与材料的体积密度规律基本相反.

图2 Alphabond300加入量对试样烧后线变化的影响

图3 Alphabond 300加入量对试样显气孔率的影响

图4 Alphabond300加入量对试样体积密度的影响

2.4 Alphabond 300加入量对试样的力学性能的影响

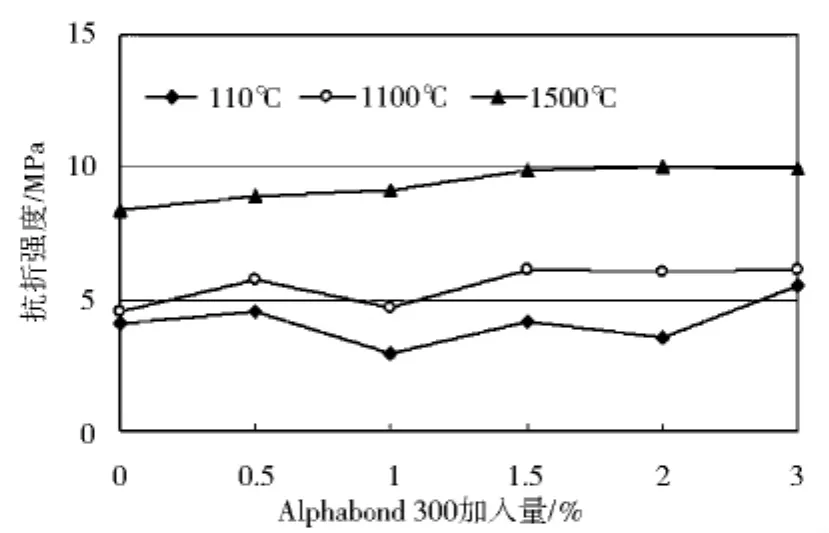

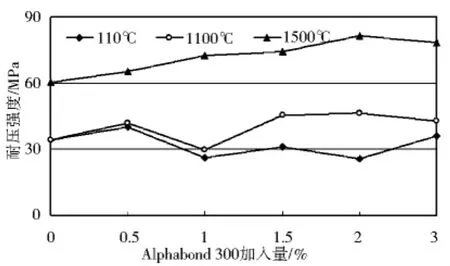

图5和图6分别示出了不同温度热处理后Al2O3-SiC-C试样抗折强度、耐压强度与Alphabond 300的加入量的关系.由图看出:经1500℃×3h热处理后,试样的强度有较大幅度的提高;经1500℃×3h热处理后试样的强度随Alphabond 300加入量增加逐渐增大,当加入量为2%时达到最大值.在不同温度热处理后,材料内部的结合方式发生变化,110℃热处理后试样材料主要依靠水泥或ρ-Al2O3的水化结合;在1100℃热处理后试样中,水化结合效果随着水分的排除而消失,并生成少量的玻璃相,材料体系内部为少量的陶瓷结合,同时体系中加入的硅微粉和SiC氧化生成的SiO2与Al2O3反应生成的莫来石,提高了材料内部的结合强度;在1500℃热处理试样中玻璃相生成的量要远大于中温烧成的试样,莫来石的生成量也更多;所以材料的强度1500℃热处理后试样最大,1100℃ 次之,110℃ 最低.随着Alphabond 300加入量增加,ρ-Al2O3在热处理后生成活性很高α相,其活性要比原料加入的活性氧化铝更高,更容易与SiO2反应生成莫来石相或者玻璃相,所以随着其加入量的升高,强度增加;但加入量过多时,Alphabond 300带入的水化物脱水造成空隙增多,结合紧密程度降低,弱化了材料的力学性能.

图5 Alphabond 300加入量对试样抗折强度的影响

图6 Alphabond 300加入量对试样耐压强度的影响

2.5 Alphabond 300加入量对试样的热震稳定性能的影响

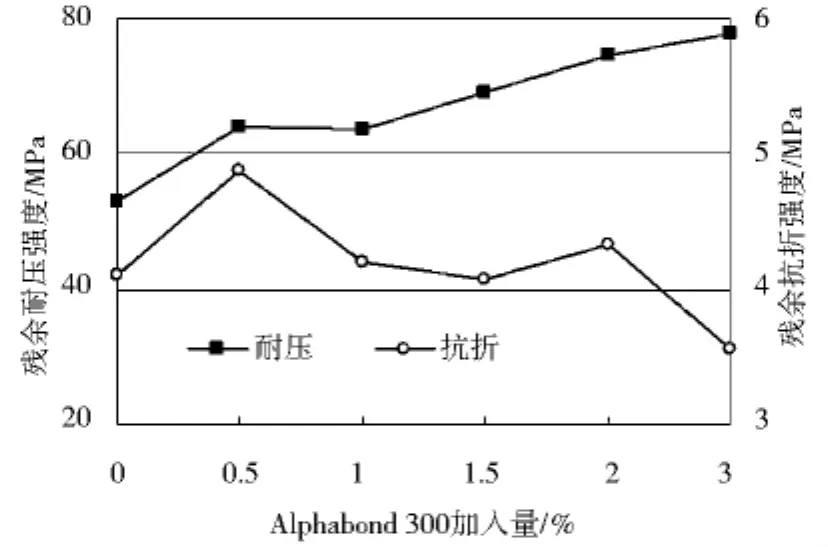

图7示出了1500℃烧成试样经水冷热震实验3次循环后试样剩余抗折强度和剩余耐压强度与Alphabond 300加入量的关系图.与图5和图6相比,图7中显示的热震后的试样抗折和耐压强度都有一定程度的降低,随着Alphabond300的加入量的持续增加试样的耐压强度逐渐增大,但抗折强度的变化规律不明显;在Alphabond 300加入量为0.5%时,试样的抗折强度最高,随着加入量的持续增加,试样的抗折强度有所下降,在加入量为2%时即完全以ρ-Al2O3为结合剂无水泥结合试样的残余强度要大于完全以水泥为结合剂的0号试样;ρ-Al2O3加入量过大(为3%时),抗折强度低于完全以水泥的为结合剂的试样.材料在进行热震实验时,由于温度的急剧变化造成材料内部产生微裂纹并扩展,造成材料的强度降低;随着Alphabond 300加入量的增加,相应的铝酸钙水泥的加入量降低,由CaO生成的CaO-Al2O3-SiO2低熔相量也会降低,即材料在高温烧成后,硅酸盐玻璃相产生的陶瓷结合与莫来石结合在材料内部的结合相对比例逐渐降低,硅酸盐玻璃相得热稳定性能要远低于莫来石材料的热稳定性,同时生成莫来石的反应是膨胀反应,这样在生成莫来石的同时在试样中引入少量的微裂纹,从而提高试样的热震稳定性;但如果加入量比较大时,试样的致密化程度比较高,反而不利于试样的热震稳定性.由图同样可以看出各种配方下剩余耐压强度百分比变化很大,在Alphabond 300加入量为1.5%时达到最大值.

图7 Alphabond 300加入量对试样的热震稳定性能的影响

2.6 Alphabond 300加入量对试样抗渣性能的影响

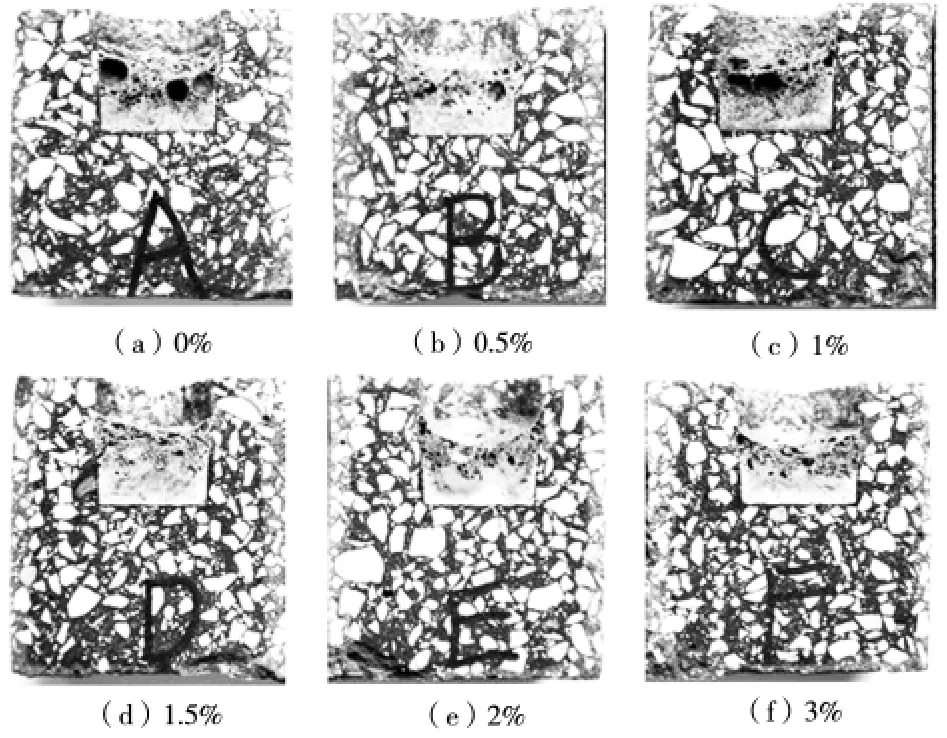

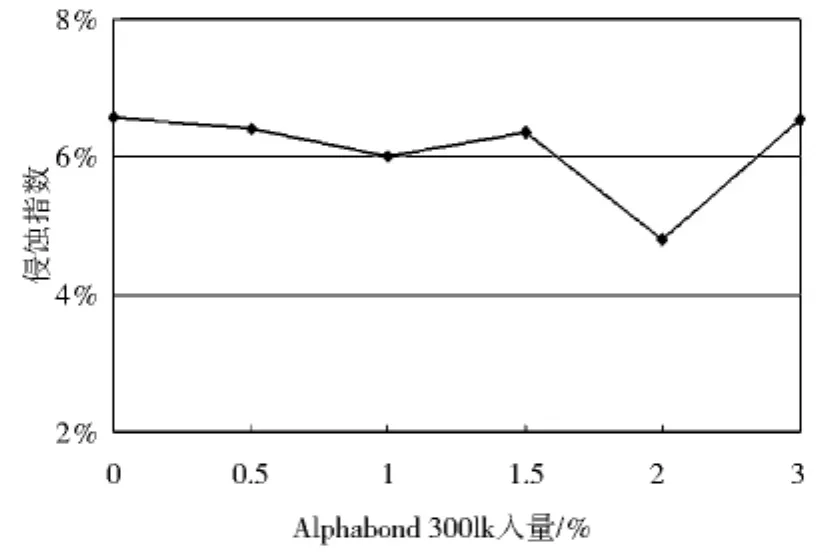

图8给出了的抗渣试验照片,能清晰的观察侵蚀和渗透的程度.图9给出试样抗渣性能试验的数据分析图.

图8 Alphabond 300不同加入量抗渣试样截面照片

图9 Alphabond 300加入量对试样抗渣性能的影响

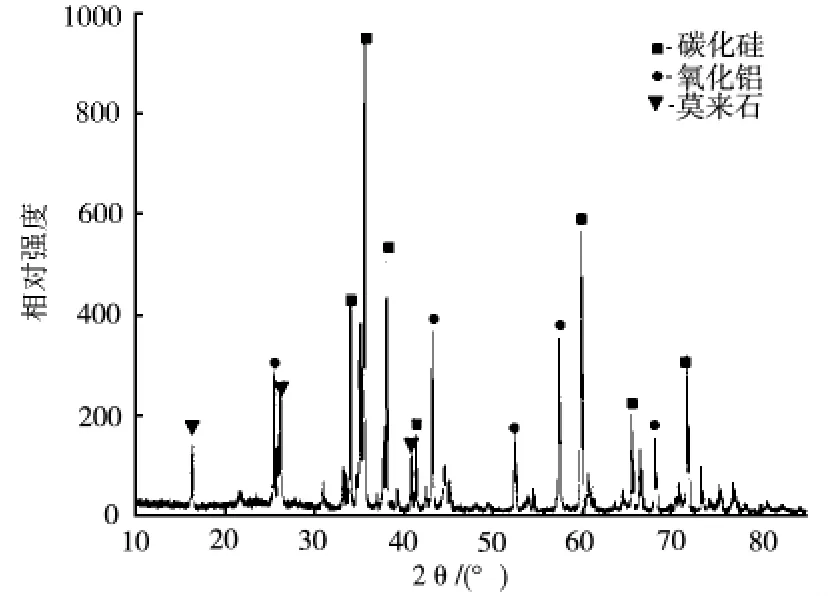

由图9可以看出,含Alphabond300浇注料的抗渣性能是比较好的,侵蚀层与渗透层和其它材质的耐火材料相比都非常的小,其材质致密,热稳定性好,抗渣性强;在Alphabond300加入量为2%时,试样的抗渣侵蚀指数为最小.随着Alphabond300加入量的增加,水泥加入量的降低,材料内部的结合方式由硅酸盐相得陶瓷结合向莫来石相陶瓷结合(如图10所示),在高温状态下,硅酸盐玻璃相为熔体状态,而莫来石相微固相状态,在与高炉熔渣接触,固相与熔渣的反应速度要远低于液相物质,这是抗渣性能提高一个原因;同时在莫来石的生成过程,伴随膨胀,阻塞气孔,促使浇注料致密化,气孔率降低,减少了渣的渗透,减少氧气进入浇注料内部,减少SiC的氧化,保证了浇注料的抗渣性能的同时又提高了抗渗透性能;但Alphabond300过多时,由于其本身带入的水化物分解促进了材料体的显气孔率增大,气孔率的增加为熔渣向耐火材料内部渗透提供了通道,熔渣与耐火材料的反应界面增加,恶化了材料的抗渣侵蚀性能.

3 结论

图10 基质衍射分析

(1)随着Alphabond 300加入量的增加,材料的流动性呈现先增加后减少的趋势,并在Alphabond 300加入量为1%时达到最佳流动性能;材料的抗折强度和耐压强度呈现逐渐增加的趋势,并在Alphabond 300加入量为2%时达到最佳力学性能;材料的体积密度则呈现出现增大再减小的趋势,并在Alphabond 300加入量为2%时达到最大,而显气孔率与之则恰恰相反.

(2)随着Alphabond 300加入量的增加,材料烧后均表现为膨胀,线变化率呈现出现增大再减小的趋势,并在Alphabond300加入量为2%时达到最大;材料表现出很好的抗渣侵蚀性能,各配方变化不明显,在Alphabond 300加入量为2%时达到最佳值.

(3)综合各种分析可以发现在Alphabond 300加入量为2%时,该Al2O3-SiC-C质铁沟浇注料性能最佳.

[1]Hommer H,Wutz K.Recent developments in deflocculants for Castables[J].Ceram.News,2002,6(3):46-50.

[2]Otroj S,Bahrevar M A,Mostarzadeh F.Phase formations and their effects on properties of a refractory calcium aluminate cement[J].Ceram.Int.,2005,31(8):647-651.

[3]Gerotto M V,Studart A R,Pileggi R G.Zero-eement,high-alumina castables[J].Am.Ceram.Soc.Bull.2000,79(4):75-78.

[4]Evangelista P C,Parr C.Control of formulation and optimization of self-flow castables based on pure calcium aluminates[J].Refractory Appl.News,2002,7(2):14-20.

[5]Oliveira I R,Studart A R,Pandofelli V C.Zero-cement refractory castables[J].Am.Ceram.Soc.Bull.,2002,81(11):27-32.