制动片剪切强度试验机的电气系统设计

2012-07-07何文广

何文广,李 伟

(黑龙江工程学院 机电工程学院,黑龙江 哈尔滨150050)

随着汽车工业的飞速发展,汽车行驶速度的提高,对汽车制动安全性能的要求也越来越高,因而对汽车制动片的要求也越加严格,具有高耐热性、耐磨性,摩擦性能稳定,制动平稳,轻量化的高性能制动衬片成为该类产品的发展方向。机动车辆上的制动片是影响汽车制动性能的关键部件,是消耗性部件,会因制动片的磨损给道路交通安全带来隐患。目前,国内外的各种机动车辆的制动片,有盘式制动片和毂式制动片两种形式,分别安装在机动车辆的前轮和后轮上,承担机动车辆的制动负荷。但现有的制动片表面为平面或弧面的光滑表面,制动片的抗剪能力也就倍受人们关注。因此,准确测量出制动片的抗剪能力十分必要。本文针对这一情况设计制动片剪切程度试验机的电气系统。电气系统是整个试验台的重要组成部分。其中包括电液伺服阀的控制、剪切力的测量及数据的采集和显示,以及控制程序设计等。

1 单片机检测控制系统的组成

一个完整的单片机检测系统,需要在单片机、被控制对象和操作者之间适时、不断地交换数据信息和控制信息。在总体设计时,要综合考虑硬件和软件措施,解决三者之间可靠的、适时的进行信息交换的通路和分时控制的时序安排问题,保证系统能正常地运行。本剪切强度试验机的控制系统原理如图1所示。

图1 控制系统原理

2 电气系统的加载控制算法

剪切强度试验机的机械结构采用液压系统进行加压工作,而液压系统的恒速率加载,其实是一种位置控制方式,对其控制过程表达为

式中:V(k)为第k次单片机输出的电压,且有V(0)=0,Δv为每次调整输出电压的增量。

电液伺服阀是将很小的电流信号转换成与电流成比例的力的元件,也就是说,每一个确定的电流,都对应一个确定的压力。通过单片机控制D/A0832的输出,从而完成电液伺服阀的工作电流信号控制,实现恒速率加载。

算法:加载控制算法,输入:电压控制信号,输出:速度控制信号。

Step1:通过三极管将电压信号(V)转换成电流信号(I),然后输入伺服阀线圈,伺服阀又将电流信号(I)转换成剪切力(F)。因为V/I转换、I/F 转换均为线性关系,由此可得

式中:V为单片机输出电压,F为剪切力,k1、k2为比例系数。

Step2:确定k1、k2的值,通过三极管的参数,当v=5V,I=40mA,得出k1=8mA/V,再通过

得到

式中:P为系统的压强,S为油缸活塞面积。

Step3:计算加载速度。由于每秒钟单片机需要输出的电压量为每秒钟单片机调整阀电流的次数乘以每次调整输出电压的增量。故可得

式中:U为加荷速度。n的确定,应该根据伺服阀的频宽,结合试验进行调整,找到最佳的取值区间。本系统中,n取20~50均可。

根据上述算法,由于各种因素的影响,实际测试的结果、加荷速率可能存在一定的偏差,这时,可对最后的输出量V(k)作适当的调整(乘以一个接近1的系数),直到完全满足要求为止。

3 硬件接口电路设计

3.1 剪切强度试验机的主要工作过程

油缸活塞杆经传感器推动剪切头,剪切头上装有剪刀,制动片放在剪切板上,并被气缸顶杆垂直压紧。当活塞推动剪切头前进,经过第一个行程开关时(此时剪刀开始接触制动片),行程开关产生一个高电平,单片机接收到信号以后,控制气动阀加压,并按线性增长的关系,输出一定的电压,该电压和传感器的反馈信号,经过放大器比较后,输出控制伺服阀恒速率加载。当剪切头经过第二个行程开关时(此时制动片刚刚被剪断),同样,接近开关产生一个高电平,单片机接收到信号以后,控制气动阀卸压,电磁阀换向,剪切头快退。剪切头后退经过第一个行程开关后,延时几秒,单片机控制剪切头停止,一个试验完成,单片机进行数据处理和保存,并等待更换制动片,进行下一个试验。

3.2 电路元件选择

依据上述工作要求,由于AT89C52具有极强的、更完善的功能,因而适用于各类复杂的、要求较高的控制系统,并可方便地实现复杂多级控制的多级系统。

ADC0809将传感器得到的压力信号转换成数字信号传给单片机。ADC0809是带有8位A/D转换器、8路多路开关以及微处理机兼容的控制逻辑的CMOS组件。它是逐次逼近式A/D转换器,和单片机直接接口。多路开关可选通8个模拟通道,允许8路模拟量分时输入,共用A/D转换器进行转换。三态输出锁器用于锁存A/D转换完的数字量,当OE端为高电平时,才可以从三态输出锁存器取走转换完的数据。

而DAC0832是将单片机发出的数字信号转换成模拟信号,调整电液伺服阀的线圈,伺服阀的阀门开度大小决定气缸的运动速度。或一直加速、减速、停止。因此,本剪切强度试验机的控制系统选用单片机AT89C52、ADC0809转换器、DAC0832转换器、并行接口8255、高精度拉负重传感器BK-2、电液伺服阀QDY6、行程开关组等共同组成控制系统。

3.3 硬件电路设计

制动片剪切强度试验机的电气系统设计是以AT89C52为核心的单片机系统,由8255并行接口芯片连接行程开关,LED数码显示管控制显示器及键盘等。应用A/D处理模拟量输入,D/A控制模拟输出。其制动片剪切强度试验机的电气系统原理如图2所示。

图2 电气系统原理

4 软件程序设计

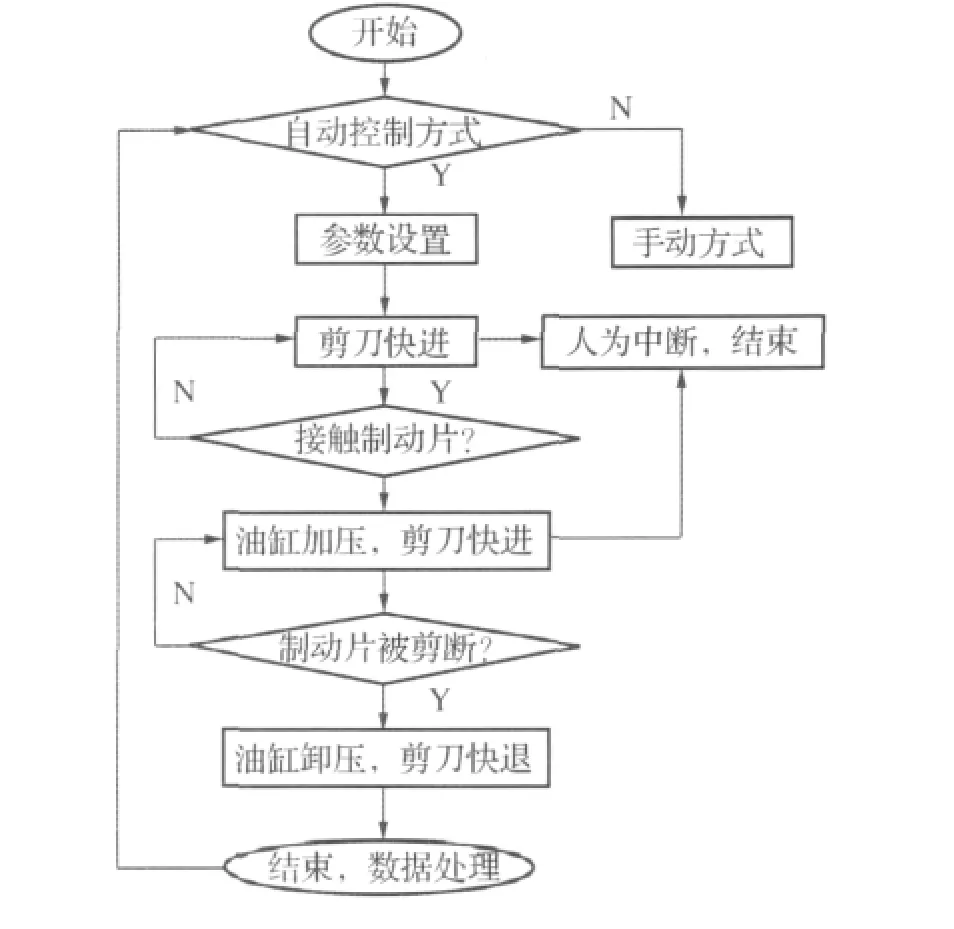

根据制动片剪切强度试验机的工作过程及系统要求,系统软件的结构如图3所示,试验机在空载前进时,单片机给伺服阀较大的电流,此时剪切头快速前进;当制动片开始受剪时,单片机控制系统开始控制剪切板进行加载。加载完毕后,完成剪切试验,系统控制剪切板快退,完成一次试验。

采用汇编语言设计程序。汇编语言弥补了机器语言的不足,它用指令的助记符、符号地址、标号和伪指令等来书写程序。

5 结束语

本文通过对制动片剪切强度试验机的电气控制系统的设计,基本满足其对检测汽车制动片剪切性能的要求,完成自动剪切、测试的功能,且具有一定应用价值,该制动片剪切强度试验机控制系统基本实现了完全自动化,操作简单,记录数据方便。

图3 系统程序结构

系统实现恒速率加载,避免冲击造成测量数据的不准确。采用单片机控制系统完成剪切强度试验机的自动加载和剪切实验过程,针对现有的制动片形式——盘式和鼓式进行设计剪切强度试验机的结构,能够满足剪切强度试验要求。

[1]张曙光.变尺高精度全自动砂钢片剪切机控制系统设计[J].农业机械学报,2007,38(3):144-147.

[2]程海鹰,王安麟,侯守全.定位控制器在数控多功能剪切机上的应用研究[J].机床与液压,2008,36(2):131-133.

[3]姜乘梁.基于触摸屏的全自动砂钢片剪切机的设计[J].微型计算机信息,2007,23(8):82-84.

[4]高春甫.微机测控技术[M].北京:科学出版社,2005.

[5]何立民.MCS-51单片机应用系统设计[M].北京:北京航空航天大学出版社,1990.

[6]程明霄.89C2051单片剪切机控制器的研制[J].测控技术,2001,12(20):54-56.

[7]万文.自动剪切机的单片机控制[J].机械制造,2005(5).

[8]吴振纲,陈虎.PLC的人机接口与编程[J].微计算机信息,2005,8(1):21-23.