低模量单组份聚氨酯密封胶的研制

2012-04-18马俊

马俊

(广东科顺化工实业有限公司,广东 佛山 528303)

低模量单组份聚氨酯密封胶的研制

马俊

(广东科顺化工实业有限公司,广东 佛山 528303)

以聚醚多元醇、TDI、MDI、增塑剂为原料合成聚氨酯预聚体,添加滑石粉、触变剂、潜固化剂等助剂研制出一种无泡、低模量、高弹性的单组份聚氨酯密封胶,探讨了聚醚多元醇、潜固化剂、气相二氧化硅对密封胶性能的影响。结果表明,该密封胶配方的适宜配比为n(TDI)/n(MDI)=2~3、n(-NCO)/n(-OH)=1.7~1.9、潜固化剂含量1.2%~1.5%、气相二氧化硅含量1.5%~2.5%。

聚氨酯密封胶;潜固化剂;低模量;气相二氧化硅

前言

单组份聚氨酯(PU)胶黏剂分子链中含有异氰酸酯基(-NCO),NCO基与空气中的水反应生成不稳定的中间体(-NHCOOH),它脱除CO2后生成胺,胺再与体系中的NCO基进一步反应,最后形成具有网络结构的弹性体,由于其结构具有高活性和强极性,对多种极性材料都有良好的粘接性,而被广泛应用于汽车、船舶、建筑等行业[1~2]。如果密封胶模量过高,本体拉伸强度高,在接缝变形过程中,密封胶易于在接缝界面发生粘接破坏,如果密封胶的本体拉伸强度低,密封胶被拉伸的过程中,本体强度低于界面的粘接强度,就不会在界面发生粘接破坏。因此,聚氨酯密封胶用于接缝时,适宜采用低模量的密封胶[3],低模量单组份聚氨酯密封胶是按JC/T482-2003所定义的,以100%拉伸模量在23℃时小于0.4MPa或在-20℃时小于0.6MPa为低模量密封胶。

气相二氧化硅是一种良好的增稠剂和触变剂,在高速分散作用下,硅羟基能通过氢键作用与树脂连接成为一个三维网络结构,使得整个体系的黏度增加从而起到增稠触变作用,用于密封胶中能有效地解决密封胶的流挂性[4~5]。

本文通过优化配方调节聚氨酯预聚体性能,加入气相二氧化硅增强密封胶的触变性,制得一种低模量、无泡、高弹性的聚氨酯密封胶。

1 实验部分

1.1 主要原料

聚醚二元醇(N220):工业品,山东东大;聚醚三元醇(330N):工业品,山东东大;甲苯二异氰酸酯(TDI):工业品,进口;二苯基甲烷二异氰酸酯(MDI):工业品,进口;氯化石蜡(52#):工业品,弘旺化工有限公司;滑石粉:工业品,广州市铧骏化工有限公司;邻苯二甲酸二丁脂(DBP):工业品,广州市壮达化工有限公司;二月桂酸二丁基锡(T-12):工业品,惠州市科盛贸易有限公司;潜固化剂(ALT-101):工业品,安乡县艾利特化工有限公司,气相二氧化硅:工业品,进口;气相二氧化硅活性剂:自制。

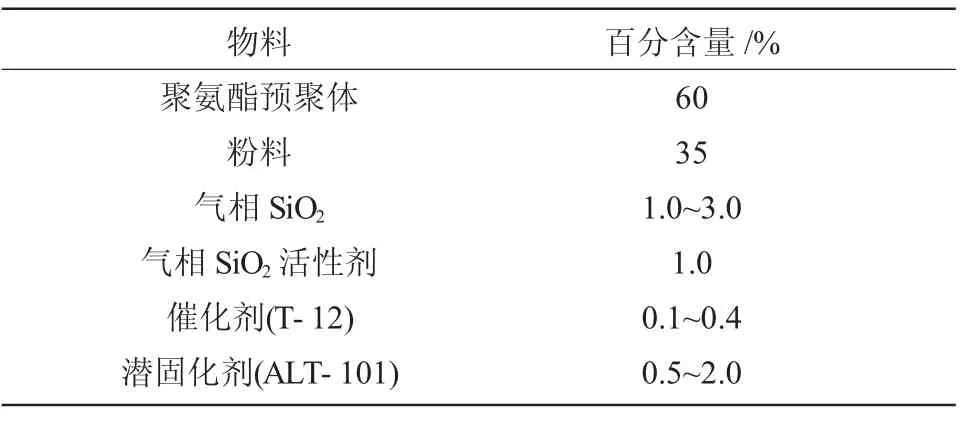

1.2 密封胶的基本配方

?

1.3 制备过程

将滑石粉在120℃恒温箱中放置24h,除水备用。

聚氨酯预聚体制备:将氯化石蜡、DBP、聚醚二元醇、三元醇等,以一定的比例加入带有温度计、搅拌棒的烧瓶中,启动搅拌,将温度升至110℃后,在-0.09MPa下真空脱水2h,将温度降至80℃,按比例加入TDI、MDI反应3h,出料密封包装。

密封胶制备:将除水的滑石粉、聚氨酯预聚体、气相二氧化硅活性剂、固化剂等助剂加入到双行星搅拌机中,真空搅拌20min左右,使物料混合均匀,然后加入气相SiO2高速分散5~8min,即可出料包装。

1.4 性能测试

密封胶的表干时间按GB/T13477.5-2002《建筑密封胶实验方法第五部分》要求进行检测;密封胶断裂伸长率按GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的要求,用WDW-5型电子万能拉力试验机(广州澳金工业自动化系统有限公司)进行测定,拉伸速度为500mm/min;密封胶100%模量测试按GB/T 13477.8-2002《建筑密封胶实验方法第八部分》要求,同样用在电子万能拉力试验机进行测试[6];密封胶的抗流挂性测试按GB/T 13447.6-2002《建筑密封胶实验方法第六部分》要求,用氧化铝合金制成的无气孔及光滑的槽型磨具,放置在鼓风干燥箱内,温度控制在50±2℃检测;密封胶的黏度检测,将制备好的密封胶在标准条件下放置24h,用NDJ-79型旋转式黏度计(上海安德仪器设备有限公司)检测其黏度;密封胶的挤出性按GB/T13447.3-2002中7.2进行测试。

2 结果与讨论

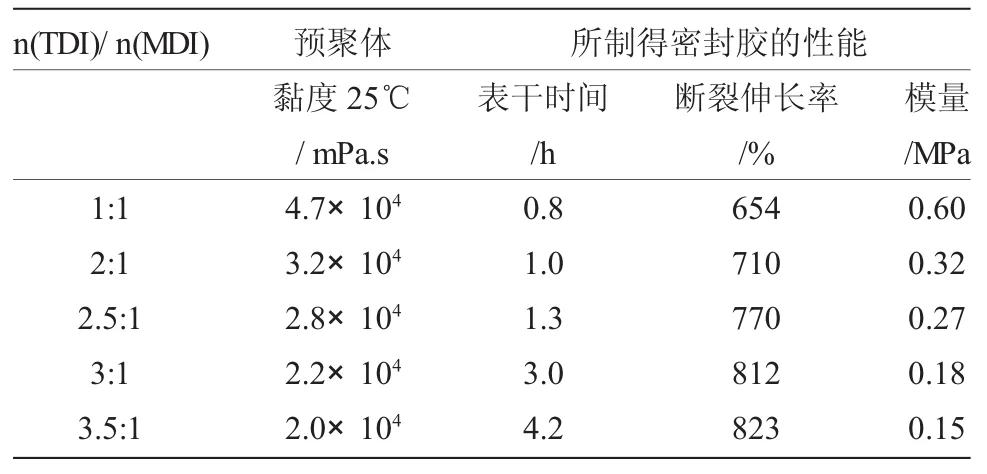

2.1 不同类型异氰酸酯比例合成预聚体对密封胶性能的影响

用于制备PU预聚体所用的异氰酸酯大多为甲苯二异氰酸酯(TDI)和二苯基甲烷二异氰酸酯(MDI),二者结构不一样,反应活性MDI比TDI高,所制得的PU密封胶性能也不一样。表1列出了TDI和MDI的不同物质的量比对密封胶的性能影响,其中:气相SiO2=2.0%,n(-NCO)/n(-OH)=1.7,固化剂(T12)=0.3%,潜固化剂(ALT101)=1.5%,其他物料均按1.2中基本配方含量添加。

表1 不同的n(TDI)/n(MDI)对性能的影响Table 1 The effect of different ratio of n(TDI)/n(MDI)on the performance

由表1可见,MDI反应活性大,易于交联,交联度比TDI高,所以采用MDI比例高的配比,预聚体黏度大,表干快,模量高;MDI比列缩小,表干时间延长,成膜易于拉伸,所以MDI含量低的配比断裂伸长率有一定的优势;当n(TDI)/n(MDI)比例大于4时,断裂伸长率变化不大。综合分析,要保证预聚体的黏度不宜过大、表干快,模量低于0.4MPa,所以选择n(TDI)/n(MDI)=2~3制得的密封胶物理性能良好。

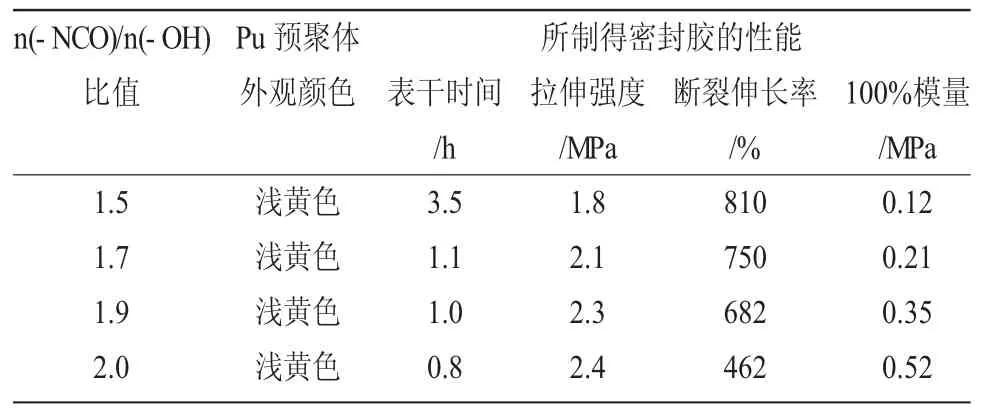

2.2 不同n(-NCO)/n(-OH)比值对密封胶性能的影响

采用n(-NCO)/n(-OH)不同比例合成聚氨酯密封胶系列实验,其中:气相SiO2=2.0%,n(TDI)/n(MDI) =2,固化剂(T12)=0.3%,潜固化剂(ALT101)=1.5%,其他物料均按1.2中基本配方含量添加,所制得的密封胶的性能见表2。

表2 n(-NCO)/n(-OH)对性能的影响Table 2 The effect of n(-NCO)/n(-OH)on the performance

由表2可知,提高n(-NCO)/n(-OH)的比值,交联密度大,表干时间减少,强度增加,模量增大。当n (-NCO)/n(-OH)=1.7~1.9时,所得产物各项性能相差不大,均符合JC/T 482-2003对低模量密封胶的要求;当n(-NCO)/n(-OH)=2.0时,模量大于0.4MPa,不符合对低模量密封胶的要求;当n(-NCO)/n(-OH)=1. 5时,由于-NCO含量少,表干时间长,交联度低,表干固化不完全。综合分析可知,控制n(-NCO)/n (-OH)的比值在1.7~1.9制得的密封胶性能良好。

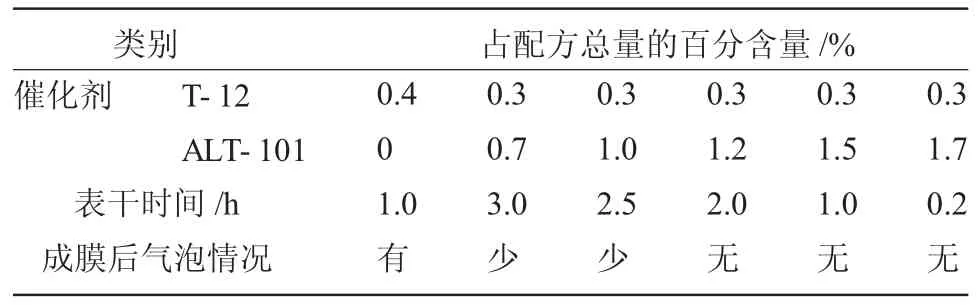

2.3 催化剂对密封胶表干时间和成膜的影响

考察催化剂二月桂酸二丁基锡(T-12)和潜固化剂(ALT-101)不同的添加量对表干时间和成膜的影响,其中:气相SiO2=2.0%,n(TDI)/n(MDI)=2,n(-NCO) /n(-OH)=1.7,其他物料均按1.2中基本配方含量添加。得出催化剂对表干时间影响见表3。

表3 催化剂对表干时间的影响Table 3 The effect of catalyst on the surface dry time

加入潜固化剂和未加潜固化剂成膜对比见图1、图2。

图1 未加入潜固化剂的样品,有小气泡Fig.1 Small bubbles exist in the sample without adding latent curing agent

图2 加入潜固化剂的样品,无气泡Fig.2 No bubbles in the sample with adding latent curing agent

潜固化剂在聚氨酯体系中通过与水(或湿气)优先反应产生活性基团,然后活性基团与异氰酸酯基迅速交联固化成膜,添加合适的量可以有效的解决聚氨酯在固化过程中的发泡问题,当添加量在1.7%时,添加量过多,固化时间过快,对密封胶储存稳定性不好,所以要想得到合适的表干时间和起泡少的聚氨酯密封胶,潜固化剂添加量应在1.2%~1. 5%之间时,此时密封胶的表干时间为1~2h。

2.4 气相SiO2对密封胶抗流挂性能的影响

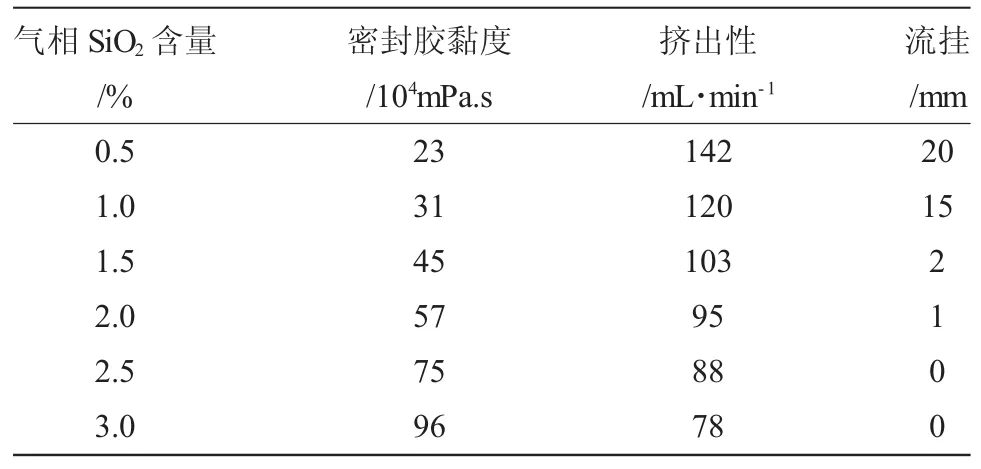

本文采用自制的气相二氧化硅活性剂,能使气相二氧化硅在分散的过程中增加分子之间的作用力,更易形成网络结构,从而使密封胶具有良好的触变性。其中:n(TDI)/n(MDI)=2,n(-NCO)/n(-OH)=1. 7,固化剂(T12)=0.3%,潜固化剂(ALT101)=1.5%,其他物料均按1.2中基本配方含量添加,气相SiO2含量对密封胶性能影响见表4。

表4 气相二氧化硅含量对性能的影响Table 4 The effect of fumed silica content on the performance

由表中实验数据可知:气相二氧化硅百分含量增加,黏度增大,密封胶挤出性减小,抗流挂性能增强。根据JC/T482-2003《聚氨酯建筑密封胶建材行业标准》规定,挤出性需大于80mL/min,流挂性下垂度不能超过3mm,所以在此配方体系中气相二氧化硅添加量在1.5%~2.5%为宜。

3 结论

根据本文配方设计,要制得性能良好的聚氨酯密封胶,需控制好以下几点:

(1)控制n(TDI)/n(MDI)=2~3、n(-NCO)/n(-OH) =1.7~1.9之间,可以制得模量低于0.4MPa,断裂伸长率大于700%的低模量高弹性密封胶。

(2)当T-12含量为0.3%,控制潜固化剂含量在1.2%~1.5%之间,可以使密封胶成膜气泡少,表干时间在2h内。

(3)采用自制气相二氧化硅活性剂,控制气相二氧化硅含量在1.5%~2.5%,可以使制得的密封胶挤出性大于80mL/min,流挂小于3mm。

[1] 杨足明,杨冬梅.马德军,等.汽车用单组分湿固化聚氨酯胶黏剂研究进展[J].中国胶黏剂,2005,14(7):33.

[2] 黄应昌,吕正芸.弹性密封胶与胶黏剂[M].北京:化学工业出版社,2003:53~54.

[3] 余建平.单组份聚氨酯密封胶及其应用[J].中国建筑防水,2008(9):20.

[4] 刘莉.气相法白炭黑在液体介质中分散的影响因素[J].有机硅氟资讯,2005(10):35~36.

[5] 段先健,朱红浩,申士和.气相二氧化硅增稠触变性及其在密封胶中的应用[J].有机硅氟资讯,2007(5):38~39.

[6] 李桂妃,王宇旋,吴朝森.低模量高触变单组份聚氨酯密封胶的研制与应用[J].中国建筑防水,2010(14):21.

Synthesis of Low Modulus One-component Polyurethane Sealant

MA Jun

(CKS Guangdong Chemical Industry Co.,Ltd.,Foshan 528303,China)

The polyurethane prepolymers were prepared with using polyether polyol,TDI,MDI and plasticizer as raw material,which were subsequently added many additives such as talc powder,thixotropic agent,latent curing agent to produce one-component polyurethane sealant which was low modulus,high elasticity and without bubble.The effects of polyether polyol,latent curing agent and fumed silica on the performance of sealant were also discussed.The suitable ratio of this sealant formula were showed as follows:n(TDI)/n(MDI)=2~3,n(-NCO)/n(-OH)=1.7~1.9,the latent curing agent content was 1.2%~1.5%and the fumed silica content was 1.5%~2.5%.

Polyurethane sealant;latent curing agent;low modulus;fumed silica

TQ437.6

文章编号:1001-0017(2012)05-

2012-5-14

马俊(1987-),男,贵州遵义人,助理化学工程师,主要从事聚氨酯密教、聚氨酯涂料研究。