抽真空对微型塑件成型质量影响

2011-12-21王敏杰卢玉斌李光明

徐 斌,王敏杰,卢玉斌,薛 松,李光明

(1.西南科技大学制造过程测试技术教育部重点实验室,四川绵阳621010,E-mail:haroldexu@163.com; 2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

抽真空对微型塑件成型质量影响

徐 斌1,王敏杰2,卢玉斌1,薛 松1,李光明1

(1.西南科技大学制造过程测试技术教育部重点实验室,四川绵阳621010,E-mail:haroldexu@163.com; 2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

针对微注塑成型过程中排气对塑件成型质量的影响,以细胞皿为研究对象,设计了带有抽真空装置的微注塑模具,通过测试,真空度达到-0.098 MPa.分别以聚丙烯(PP)和高密度聚乙烯(HDPE)进行成型工艺试验,当模具型腔未开设排气装置时,塑件流动前沿严重烧焦,严重影响了塑件质量.当有排气槽未抽真空时,在塑件的表面形成了微孔和暗纹;当抽真空时,塑件表面较光顺,成型质量较好.可见微型腔加工精度较高,熔体充模流动时气体不易排出,对熔体充填流动会产生严重影响,采用抽真空工艺对提高微塑件的成型质量至关重要.

微注塑成型;细胞皿;抽真空;成型工艺

微注塑成型是微成型领域中高效、高一致性的成型微小精密制件的加工方法之一[1-2].随着微纳米科学技术的快速发展,微型化和精密化已经成为产品设计和开发的趋势,微注塑成型塑件特征尺寸越来越微小.成型过程中影响微型塑件成型质量的因素较多,包括由于微尺度效应引发的粘性耗散、流变特性、壁面滑移以及成型工艺参数等[3-17].

微注塑与传统注塑的区别之一在于微模具分型面加工尺寸精度较高,合模后分型面排气困难,型腔也多采用整体式结构,致使型腔内的气体无法有效排出,可能造成塑件欠注或烧焦等质量缺陷,因此,微注塑模具需要解决排气问题.Gornik等[18]在研制临床医学用的微滴度盘时采用该方法并成功注塑成型出塑件.Liou等[19]对高深宽比的亚微米结构型腔连续不断地排气,型腔中的真空度可达到1 mbar,并成型出阵列结构塑件.卢振等[20]在研究盲孔微成型时指出,抽真空后塑件质量明显好于不抽真空.但在研究带有排气结构的微型腔的注射成形时发现注射前无论模具有没有抽真空,通过调整注射压力和模具温度都可保证微型腔得到完好的填充.综上所述,目前许多学者在研究微塑件成型质量影响因素时,指出模具设计需要抽真空,但关于抽真空对微塑件成型质量影响规律没有形成一致观点,且缺少系统的研究.本文以细胞皿微塑件为研究对象,系统研究了抽真空对微塑件成型质量的影响规律.

1 细胞皿结构

细胞皿整体尺寸为1000 μm×1000 μm× 350 μm,阵列9个长宽高为200 μm×200 μm× 250 μm的微腔,壁厚为100 μm,结构如图1所示.

图1 细胞皿结构图(单位:微米)

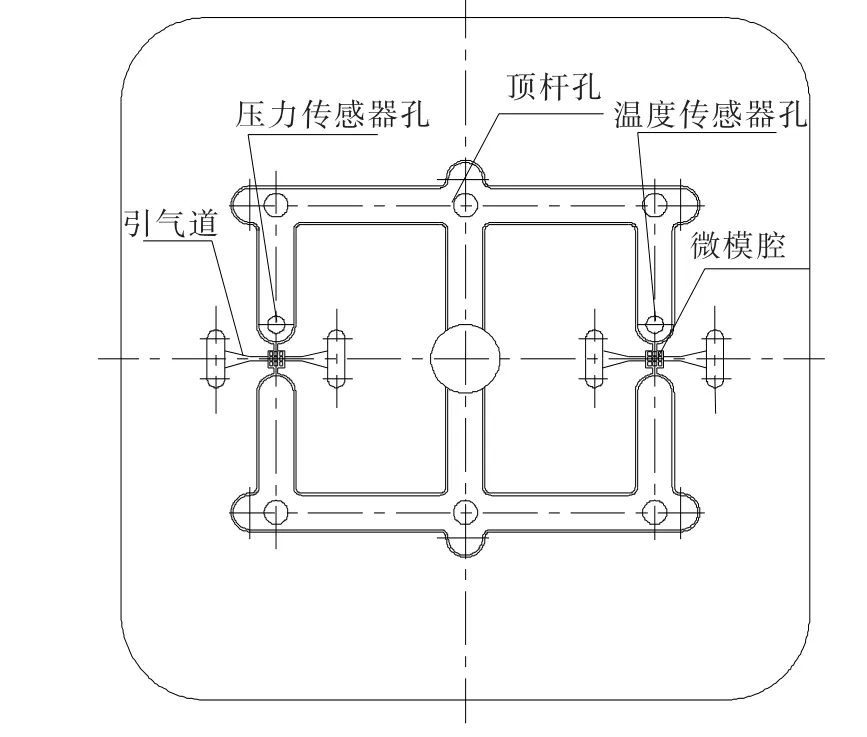

2 模具抽真空系统设计

本文所设计的模具为一模两腔,抽真空方案为在镶块模腔的两侧开引气道,如图2所示.在定模板上加工有气孔,一端与引气槽相连,一端与定模板的真空通道相连.此外在浇口套、顶杆、拉料杆、传感器、分型面处采用耐高温硅胶密封圈密封,结构如图3所示.当注塑机的喷嘴顶在主流道入口处时,主流道、分流道、模腔之间形成一个密闭的空间.镶块表面通过研磨平板磨平,采用千分表测量表面平面度为3 μm.

微型模腔加工质量的好坏关系到塑件成型质量、排气问题.熔体在注射充模流动时,由于模具温度较高,为了保证熔体不流入气槽,考虑到熔体的最小溢料间隙,引气槽深设计为10 μm,槽宽为200 μm,槽的长度为500 μm.镶块的材料为P20型号模具钢,微型腔、浇口和引气槽由大连理工大学精密与特种加工教育部重点实验室自行研制的微细电火花铣削机床加工而成,如图4所示.用Newview 5022型ZYGO表面轮廓仪测量了模腔方块顶面粗糙度,Ra为0.273 μm.

图2 模具镶块示意图

图3 模具抽真空结构设计

图4 模腔SEM照片

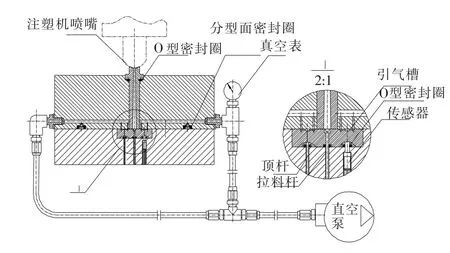

3 抽真空系统检测

根据上述抽真空系统设计,按图5装配完毕后进行抽真空性能测试.真空泵用上海南光真空泵厂生产的直联旋片式2XZ-1型,抽气速率为1 L/s,极限真空度可达6×10-2Pa.将注塑机喷嘴前移至浇口套入口处,进行抽真空系统的检测.采用秒表记录不同真空度的时刻,其性能如图6所示.结果表明在 1.79 s真空度能达到-0.098 MPa(0.002 MPa).

图5 模具抽真空原理图

图6 型腔真空度(p)与抽真空时间(t)关系曲线

4 抽真空实验

为了研究抽真空对塑件成型质量的影响,进行了无排气槽及无抽真空、有排气槽及无抽真空和有排气槽并抽真空3种方案的实验.实验前,采用酒精对微型腔擦洗3遍,然后再用丙酮溶液进行清洗,以防止灰尘或塑料小颗粒留在膜腔内,影响实验结果.对于同一材料,每一方案进行5组实验.微注塑机选用德国BOY公司生产的BOY12A型,最大注射速度为240 mm/s.

4.1 实验材料及工艺条件

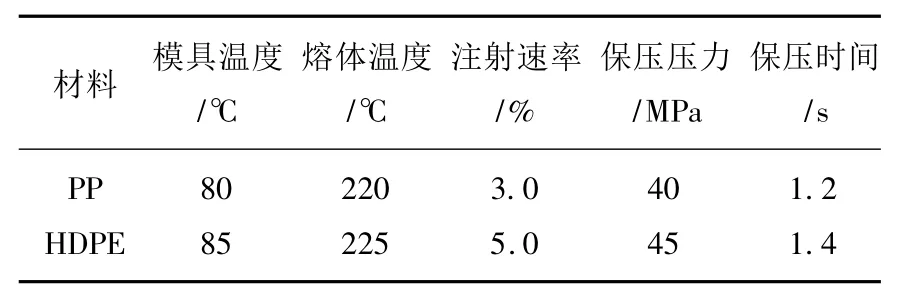

实验中选用2种聚合物材料,分别为燕山石化公司生产的K7726型聚丙烯(PP),盘锦石化公司生产的5070型高密度聚乙烯(HDPE).经烘箱干燥后进行工艺实验,通过正交试验后,工艺参数如表1所示,其中注射速度取实际注射速度与最大注射速度的比值.

表1 工艺条件

4.2 结果及讨论

4.2.1 无排气槽及无抽真空

从图7可以看出,由于流道和型腔中的气体不能有效及时排出,在熔体的流动前端形成高温高压气体,导致熔体烧焦,造成短射,严重影响塑件的成型质量.

图7 烧焦

4.2.2 有排气槽及无抽真空

从图8可以看出,由于型腔中的气体阻滞熔体的流动,冷却收缩后在塑件的表面易形成微孔和暗纹,对塑件的表面成型质量产生影响.

图8 微孔和暗纹

4.2.3 有排气槽并抽真空

图9 充填完整

从图9可以看出,由于型腔中气体有效排出,熔体流动前沿阻力较小,使塑件表面较光顺,成型质量较好.

5 结论

1)设计了1种微注塑模具型腔真空度对塑件成型影响实验装置,通过真空测试,真空度达到-0.098 MPa.

2)型腔中的气体对熔体充填流动会产生影响,从而影响塑件的质量.不抽真空,塑件表面会产生烧焦、微孔和暗纹,抽真空后,塑件质量较好,采用抽真空工艺对提高微塑件的成型质量至关重要.

[1] SHEN Y K,WU W Y.An analysis of the three-dimensional micro-injection molding[J].International Communications in Heat and Mass Transfer,2002,29 (3):423-431.

[2] ZHAO J,MAYES R H,Chen G,et al.Effects of process parameters on the micro molding process[J].Polymer Engineering and Science,2003,43(9): 1542-1554.

[3] YAO D G,KIM B.Scaling issues in miniaturization of injection molded parts[J].Journal of Manufacturing Science and Engineering,2004,126(4):733-738.

[4] YAO D G,KIM B.Simulation of the filling process in micro channels for polymeric materials[J].Micromech.Microeng,2002,12(5):604-610.

[5] TUNC G,BAYAZITOGLU Y.Heat transfer in microtubes with viscous dissipation[J].Int J Heat Mass Transfer,2001,44(13):2395-2403.

[6] KOO J,KLEINSTREUER C.Viscous dissipation effects in microtubes and microchannels[J].Int J Heat Mass Transfer,2004,47(14-16):3159-3169.

[7] XU Bin,YU Tong-min,WANG Min-jie,et al.Impact of viscous dissipation effects on micro-scale polymer melts rheological behavior[J].Journal of Mechanical Engineering,2010,46(14):47-52.

[8] LAXMIDHAR B,SOM S K,SUMAN C.Effects of entrance region transport processes on free convection slip flow in vertical microchannels with isothermally heated walls[J].International Journal of Heat and Mass Transfer,2007,50(7-8):1248-1254.

[9] LIU CW,GAU C,DAI B T.Design and fabrication development of a micro flow heated channel with measurements of the inside micro-scale flow and heat transfer process[J].Biosensors and Bioelectronics,2004,20(1):91-101.

[10] ZHUANG Jian,YU Tong-min,WANG Min-jie.A-nalysis and numerical simulation of polymer melt filling in micro injection Molding[J].Chinese Journal of Mechanical Engineering,2008,44(9):43-49.

[11] KOO J,KLEINSTREUER C.Liquid flow in microchannels:experimental observations and computational analyses of microfluidics effects[J].J.Micromech.Microeng,2003,13(5):568-579.

[12] CHIEN R D,JONG W R,CHEN S C,et al.Study on rheological behavior of polymer melt flowing through micro-channelsconsidering the wall-slip effect[J].Journal of Micromechanics and Microengineering,2005,15(8):1389-1396.

[13] CHEN S C,TSAI R I,CHIEN R D,et al.Preliminary study of polymer melt rheological behavior flowing through micro-channels[J].International Communications in Heat and Mass Transfer,2005,32: 501-10.

[14] XU Bin,WANG Min-jie,YU Tong-min,et al.Theoretical and experimental approach of the viscosity of polymer melt under micro-scale effect[J].Journal of Mechanical Engineering,2010,46(19):125-132.

[15] XU Bin,YU Tong-min,WANG Min-jie,et al.Study on micro-scale effect on impact of polymer melt wall slip[J].Journal of Materials Engineering,2008,10:16-20,24.

[16] KALIMA V,PIETARINEN J,SIITONEN S,et al.Transparent thermoplastics:replication of diffractive optical elements using Micro-injection Molding[J].Optical Materials,2007,30:285-291.

[17] LION A C,CHEN R H.Injection molding of polymer micro-and sub-micron structures with high-aspect ratios[J].Int J Adv Manuf Tech,2006,28(11): 1097-1103.

[18] GORNIK C.Injection moulding of parts with microstructured surfaces for medical applications[J].Macromolecular Symposia,2004,217:365-374.

[19] LIOU A L,CHEN R H.Injection molding of polymer micro-and sub-micron structures with high-aspect rations[J].Journal of Advanced Manufacture Technology,2005,28:1097-1103.

[20] LU Zhen,ZHANG Kai-feng.Analysis of the Effects on the quality of micro injection molded products[J].Journal of Mechanical Engineering,2009,45 (12):295-299.

Impact of vacuum on the quality of micro injection parts

XU Bin1,WANG Min-jie2,LU Yu-bin1,XUE Song1,LI Guang-ming1

(1.Key Laboratory of Testing Technology for Manufacturing Process,(Southwest University of Science and Technology),Ministry of Eduction,Mianyang 621010,China,E-ail:haroldexu@163.com;2.Key Laboratory for Precision and Non-traditional Machining Technology of Ministry of Education,Dalian University of Technology,Dalian 116024,China)

A cell container mold with vacuum system is designed to investigate the impact of vacuum on the quality of parts during micro injection molding.The vacuum degree of mold can be to-0.098 MPa.The molding process is carried out respectively with polypropylene(PP)and high density polyethylene(HDPE).If there is no exhausting unit,the flow frontier of polymer melt is scorched seriously and the quality of parts is influenced severely.If the exhaust grooves are machined but no vacuumed,there are microporous and shadow weave around the surface of plastics.However,when vacuumed,the satisfactory molding quality of parts can be obtained.It is obvious that the air in mold cavity is difficult to be exhausted,so that vacuuming is very significant to improve the molding quality of products.

micro injection molding;cell container;vacuum;molding process

TG76;TQ320 文献标志码:A 文章编号:1005-0299(2011)04-0020-04

2010-12-14.

"十一五"国家科技支撑计划重点资助项目(2006BAF04B13);校 博 士 基 金 资 助 项 目(10zx7143).

徐 斌(1975-),男,博士,讲师.

(编辑 吕雪梅)