冷弯方管纵向残余应力分布的数值分析

2011-12-20童乐为陈以一

侯 刚 ,童乐为,2 ,陈以一,2

(1.同济大学土木工程学院建筑工程系, 上海200092;2.同济大学土木工程防灾国家重点实验室, 上海200092)

随着冷加工工艺的日趋成熟, 大量冷弯型材已越来越多地应用于土木、建筑工程中.特别是冷弯方管,已作为结构中的主要受力构件被广泛应用,并且规格朝着大尺度方向发展.目前冷弯方管主要采用直接辊弯成方的工艺制造, 即先将板料冷加工成方形,再将两纵向边缘焊接, 形成闭口的方管.辊弯成型的加工工艺会使成型后的方管产生纵向残余应力.众所周知, 纵向残余应力的存在, 会对钢结构稳定、疲劳、刚度等性能产生不利影响.因此, 掌握冷弯方管的纵向残余应力分布特点是这种型材工程应用、设计之前的基础性工作.

构件的残余应力分布以往通常通过试验实测获得, 现有资料表明冷弯方管纵向残余应力分布的实测数据还很有限, 并且已有的冷弯型材实测数据中试件绝大多数都为壁厚小于6 mm 的薄壁开口型材[1-3] .由于试验手段的局限性, 目前精确测定残余应力沿壁厚的分布还比较困难, 因此,结构分析应用时,常常假定纵向残余应力沿壁厚方向呈线性分布.对于壁厚大于6 mm 的冷弯方管, 这样的线性分布假定是否符合实际需要论证.

基于试验的方法,显然需要大量的试件和测试,代价很高.目前,也有基于理论的方法来研究冷弯方管的残余应力分布, 这需要对冷加工过程进行详细的模拟,但是由于这一过程的复杂性,促使研究者简化了实际成型过程.现有的理论成果是将实际的辊弯过程简化为压弯过程, 用简单的平面应力应变状态来解释残余应力的产生机理[4-7],而实际的辊弯成型过程中板料的变形是三维的, 靠板料与轧辊之间的摩擦挤压最终成型, 那么基于简化假定理论的研究方法是否可靠, 还有待进一步论证.

鉴于以上试验和理论研究方法的局限性, 本文尝试运用技术成熟、精度可靠的有限元数值方法,结合制造工艺的模拟来研究冷弯方管的纵向残余应力分布问题.这一方法可有效模拟方管在辊弯成型过程中所产生的纵向残余应力, 且可更加广泛地分析方管几何参数和钢材强度变化对纵向残余应力的影响效应,全面地掌握冷弯方管纵向残余应力分布的规律和特点.

1 冷弯方管辊弯成型过程的数值分析

1.1 辊弯成型机组的模型建立

用于数值分析的辊弯机组模型必须与真实的加工过程一致, 才能使得到冷弯方管纵向残余应力分布与实际情况相符.冷弯机组的模型参数包括成型道次数(即2 个成型机架之间的成型过程称为1 个成型道次,以下简称道次)、成型过程的角度分配、机架间距与板料宽度、板料回弹影响的角度和轧辊的尺寸[8].

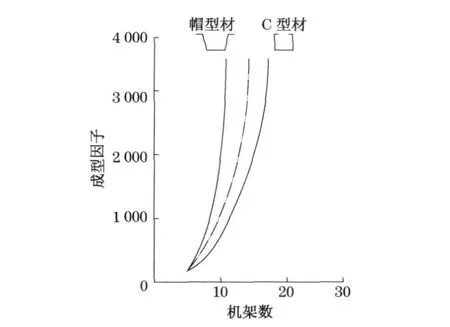

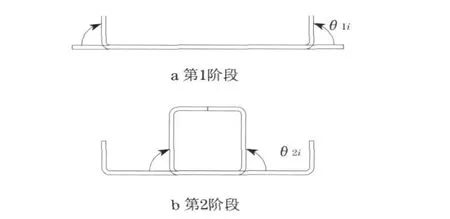

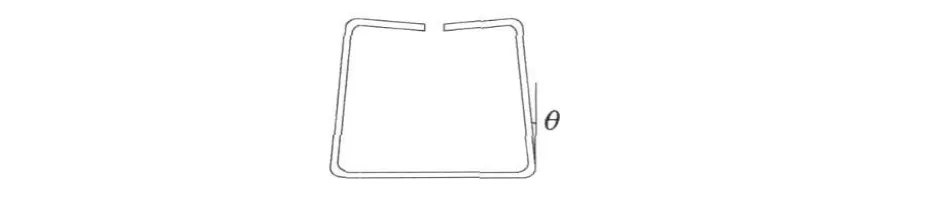

道次数的确定是其他参数确定的前提, 它决定了成型板料的弯曲变形程度.由于形成方管最终所需的冷加工量是一定的, 那么如果道次数不足, 则很有可能在一个成型道次的辊弯过程中产生较大的冷弯变形量, 致使生产出的冷成型钢管在其弯角部位出现严重的缺陷.对于道次数的确定问题, 小奈弘教授整理大量弯角为90°冷弯断面型材, 提出了道次数与成型形状因子的关系[9],如图1 .由于是对称截面,形状因子Ф是截面总弯曲角度数n、板料厚度t及左右立边长度之和F的积Fnt定义的截面形状表示值.根据直接成方的加工工艺, 可参考C 形材的成型,具体可分为2 个阶段考虑成型道次数,如图2 ,将弯曲角数n、板料厚度t及左右立边长度之和F代入Ф=Fnt,经查图1 得道次数N.由于两阶段均等同于C 型材成型,且弯曲角度为90°, 所以两阶段的道次平均分为N1=N2=N/2 .图2 中θ1i为距焊缝较近的弯角角度,θ2i为距焊缝较远的弯角角度,i为阶段.

图1 机架数与成型因子的关系Fig .1 Relationship between forming rollers and forming factor

图2 两阶段成型(顺序)Fig .2 Two-stage forming

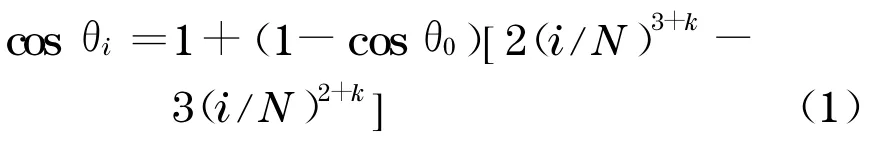

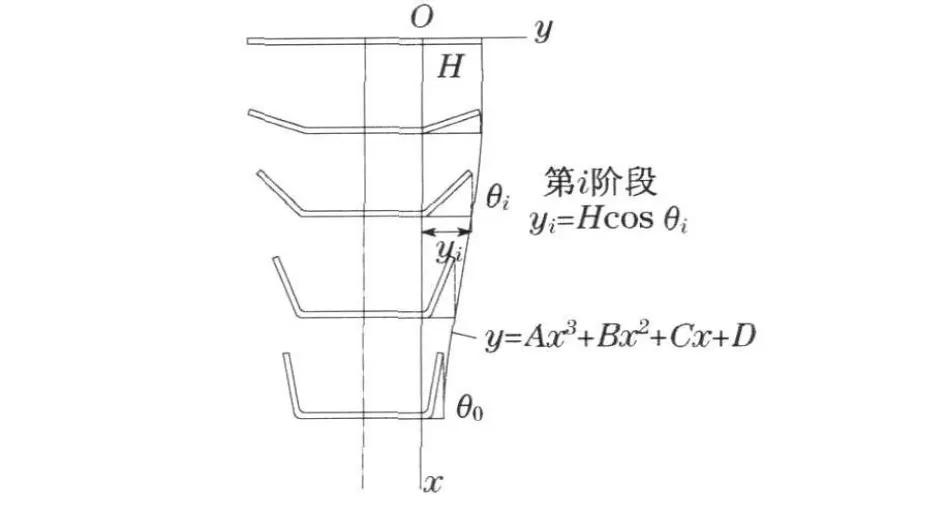

辊弯成型弯曲角度分配将决定在冷成型过程中冷加工量在各道次中的分配,其推导过程,如图3 ,假设立边端部水平投影轨迹用3 次曲线表示时, 板材的弯曲角度分配最佳[9].全成型道次数为N,立边最终弯曲角度为θ0,立边长度为H,第i道次立边弯曲角度为θi,3 次曲线的表达式与边界条件如下:, 在x=0 及x=N处d y/d x=0 ;在x=0 处y=H;在x=N处y=Hcosθ0 ;在x=i处y i=Hcosθi,由此可得第i道次辊弯成型弯曲角度θ 为

式中:k是为了调整辊弯角度分配而引入的系数, 经试算取0 .5,最终得出成型角度数θ1i=θ2i(i=1,2 ,…,N1=N2).为了使冷弯方管在回弹后的截面尺寸满足要求, 有必要确定成型所需的回弹角度θ[9],如图4 .

机架间距的确定主要考虑两方面因素:①根据以往经验, 机架间距一般取40 倍的最大弯曲高度;②加工生产场地对机架布置的限制.

图3 成型角度Fig.3 Forming angles

图4 板料回弹的角度Fig .4 Spring-back angle

关于板料宽度的选取,由最终成型的方管尺寸决定,且不考虑弯曲过程中截面中性轴的内移, 并且去除1 .7 倍壁厚的焊缝宽度.

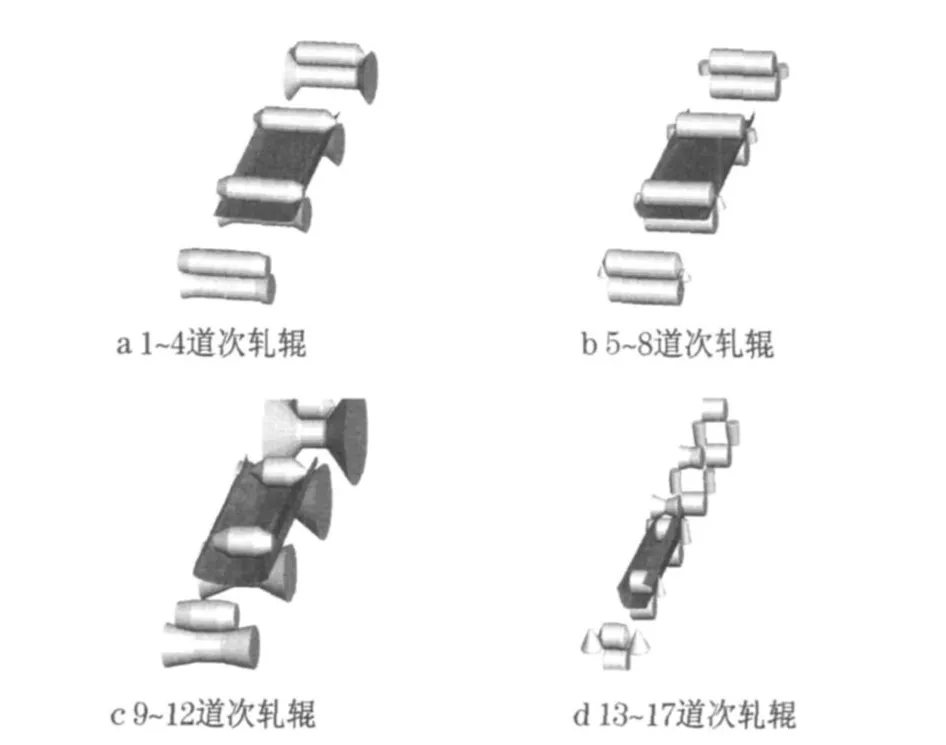

依据以上辊弯设计的各个过程, 并考虑回弹影响的机架, 辊弯机组中的成型道次总数为17(前16道次为成型轧辊,后1 道次考虑回弹影响),成型角度数θ1i=θ2i(i=1,2,…, 8)分别为:10°, 22°, 36°,50°,63°, 74°, 84°, 90°, 考虑回弹影响的弯曲角度为θ=4°,轧辊尺寸依据各成型阶段角度分配情况以及方管尺寸计算得出[9].

1.2 辊弯成型过程的模型建立

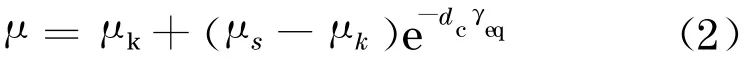

除了辊弯机组的模拟外, 辊弯成型的过程也同样会对最终的纵向残余应力分布产生影响,如入料速度以及板料与轧辊的摩擦模型等.模拟方管成型的有限元模型见表1 ,表中b为方管边长;t为方管厚度;Fy为材料的屈服强度;B为板料宽度.方管弯角处内圆弧半径与壁厚之比取2 .0[10],板材长度为3 m ,材料属性选用各向同性的理想弹塑性材料, 密度为7 800 kg ·m-3,杨氏模量为210 000 MPa, 泊松比为0 .3,板料网格划分采用的是壳单元S4R ,沿厚度方向设定11 个截面积分点, 轧辊为刚体, 在显式动力学有限元软件ABAQ US/Explicit 中模拟辊弯成型过程,如图5 .

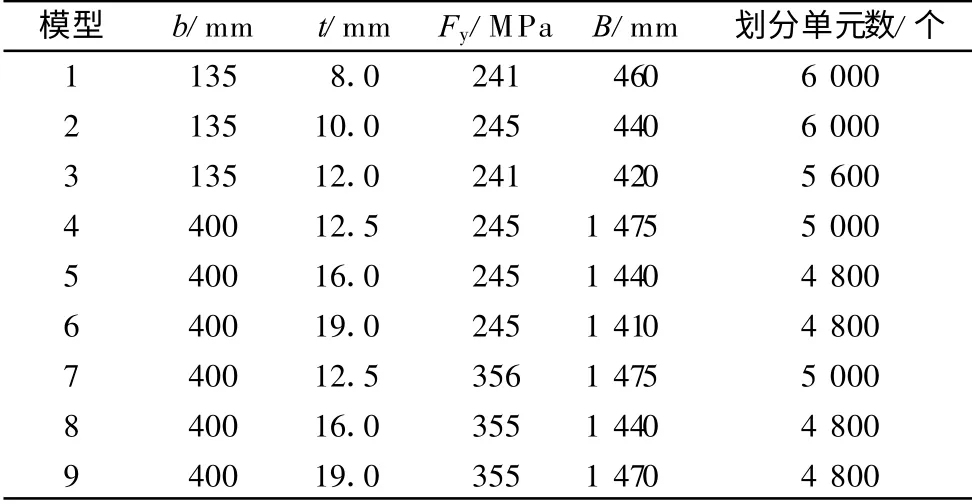

模拟辊弯成型过程中, 板料的线速度为12 m ·min-1,上下辊与侧辊均为主动辊.为减小板料与轧辊接触时的运算困难, 采用光滑的曲线来控制接触瞬间的速度变化.摩擦模型采用更切合辊弯成型过程的指数衰减摩擦模型,如式(2)所示,式中μ为摩擦系数, μk为动摩擦系数, μs为静摩擦系数,dc为衰减指数,req为滑移率.文中μk=0 .2,μs=0 .4 ,dc=1 .5[11].

为了能够较准确地模拟冷弯非薄壁方管成型后的回弹过程,将经过ABAQ US/Explicit 分析得到的结果导入到ABAQ US/Standard 中计算回弹影响.

表1 有限元模型Tab.1 Finite element models

图5 冷弯方管成型过程Fig.5 Roll-forming process for CFSHS

1 .3 数值分析过程的评价

在查看辊弯成型最终产生的纵向残余应力之前,需要确定有限元的计算结果是否合理, 即成型过程是否是准静态的.评估模拟是否产生了正确的准静态响应, 最具普遍意义的方式是研究模型中的各种能量[12],式(3)是ABA QUS/Explicit 显示动力分析中的能量平衡方程.

式中:EI为内能;EV为粘性耗散吸收的能量;EKE为动能;EFD为摩擦耗散吸收的能量;EW为外力所做的功;Etotal为系统中的总能量,其值为常量.

在准静态分析中,除非有粘弹性材料、离散的减震器或者采用了材料阻尼,否则粘弹性耗散的能量一般很小.由于在模型中材料的速度很小, 所以在准静态分析中惯性力可以忽略不计, 由此可知动能也很小.由这2 个条件并结合式(3)可以知道在准静态分析中,外力所作的功几乎等于系统内部的能量,变形材料的动能将不会超过内能的一个很小的比例(典型为5 %~10 %)[13].

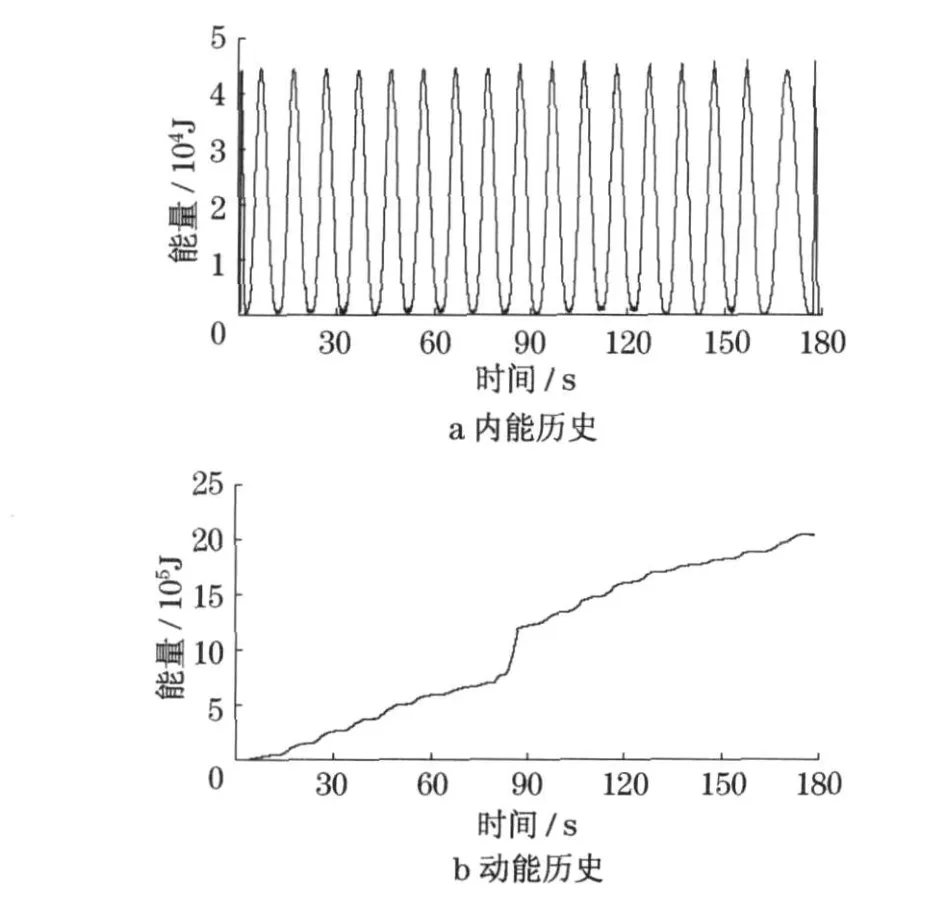

模型9 辊弯成型过程的动能与内能历史如图6所示,其余模型分析过程的动能与内能历史与图6相似.通过观察发现,图中的动能与内能历史满足准静态分析过程中能量变化的规律, 并且动能的振荡与板料辊弯成型速度的变化相符.可以认为辊弯过程的有限元分析过程从能量转换的角度看是合理的.

图6 能量历史Fig .6 Energy history

2 纵向残余应力分布的分析结果

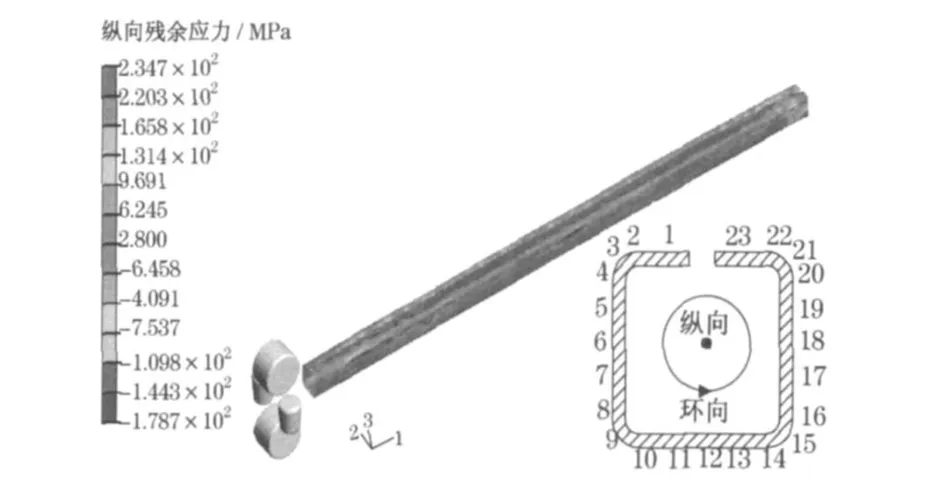

成型后钢管纵向残余应力分布与测点位置如图7 所示, 测点处残余应力取值为沿管轴纵向在此位置所有单元积分点值的平均.

2.1 有限元分析结果与实测数据的对比

图8 为截面内外壁纵向残余应力的有限元计算值与实测值对比,S为纵向残余应力与材料屈服强度的比值.实测数据取自文献[14] ,其测试方法为X射线衍射法, 试件的材性与本文分析所采用的材性相符,并且同为直接成方的加工工艺.

图7 冷弯方管纵向残余应力分布与测点位置Fig .7 LRS distribution and location of measuring points in CFSHS

图8 有限元计算值与实测值对比Fig .8 Comparison between FE calculation and experiment

从图8 中可以看到, 就冷弯方管全截面而言,外壁大体上为残余拉应力, 内壁为残余压应力, 这与以往研究的结论相符[2,5],但在板料中部(测点12 附近), 实测值与有限元计算值同时出现外壁受压、内壁受拉的情况, 可能是由于回弹和焊接等因素影响使钢管在此部位产生了反弯曲所造成的.实测值与有限元计算值在截面弯角部位(测点3 ,9 ,15,21 附近)内外壁的纵向残余应力均未超过材料屈服强度的50 %,在截面平板部位(测点6 ,12 ,18 附近)内外壁的纵向残余应力均未超过材料屈服强度的25 %.

从图8 中可以看出实测值与有限元分析值所得到的截面内外壁的残余应力幅值大小有所差异, 但通过观察可以发现, 测点间残余应力的变化趋势大体上是相符的.这种差异主要是由3 种影响因素造成的,第1 种因素是焊接影响,在冷弯方钢管的生产过程中,焊接将在焊缝周围产生瞬态高能温度场,使焊缝局部的金属材料变形,而材料之间的相互约束以及边界条件限制了这种焊接变形的产生,则势必在焊接的热影响区产生焊接残余应力, 焊接热影响区出现在焊缝处, 在此部位焊接纵向残余应力通常可以达到材料的屈服强度,为了平衡焊缝处数值较大的残余应力, 通常将在焊缝附近产生数值较小的残余应力, 这也是文献[14] 实测数据值在测点1 与14 处较低的原因,但就冷弯钢管全截面而言,这只是局部影响;第2 种因素是板料成型前的开闭卷、整平过程的影响,研究发现辊弯成型前的对钢板的成卷、开卷与整平将影响方管截面的纵向残余应力分布[7],而这种影响主要集中在板料的内外表面, 是造成文中试验值与有限元分析结果偏差的主要原因,由于钢板成卷每一圈的曲率半径各不相同,而且钢卷的入料方式(即钢卷开卷后的平整方式与继续辊弯成型的入料方向)也各不相同,这就造成了无法精确评估这一过程对纵向残余应力的影响;第3 种因素是辊弯成型后的截面精成型与表面打磨处理等的影响, 通常情况下这一过程将平缓由焊接与辊弯所产生的表面残余应力分布.

2.2 纵向残余应力沿壁厚方向的分布

2.2.1 截面角部和平板部位的纵向残余应力沿板料厚度方向的分布

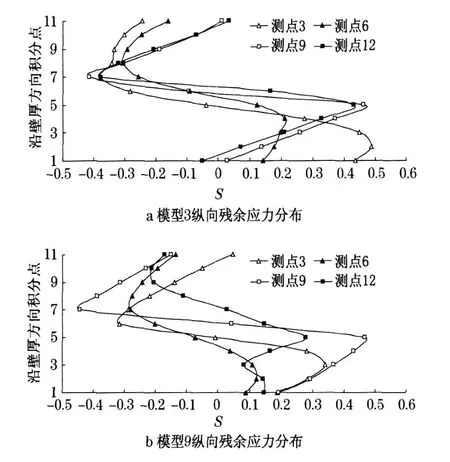

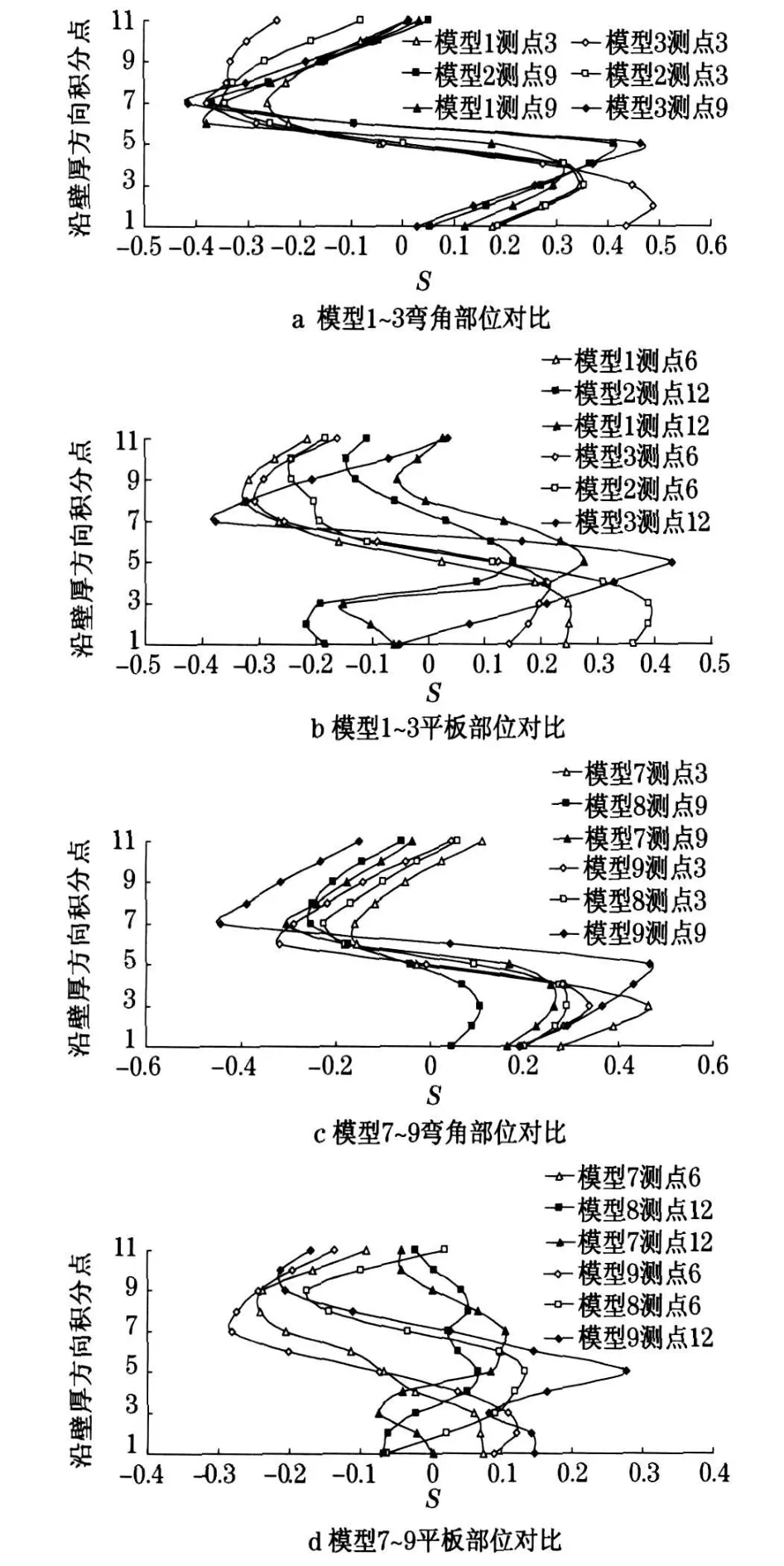

图9 为模型3 与模型9 弯角部位与平板部位(考虑到成型的对称性,弯角部位取测点3,9 和平板部位取测点6 ,12 进行比较)纵向残余应力沿板料厚度方向的分布.其余模型的残余应力分布与图9 类似,模型3 和模型9 纵向残余应力的幅值分别为所模拟2 种边长方管(边长135 mm 和400 mm)模型的最大值.

图9 沿壁厚方向的纵向残余应力分布Fig .9 LRS distribution along wall thickness

从图9 中可以看到,纵向残余应力的最大值大多数情况未出现在截面的内与外壁, 弯角部位(测点3 ,9 ,下同)纵向残余应力沿板料厚度方向的幅值要大于平板部位(测点6,12 ,下同),弯角部位纵向残余应力沿板料厚度方向的幅值未超过材料屈服强度的50 %, 平板部位纵向残余应力沿板料厚度方向的幅值未超过材料屈服强度的45 %.纵向残余应力沿厚度方向呈非线性分布, 外表面到壁厚中面为残余拉应力, 内表面到中面为残余压应力, 壁厚中面处的应力较小.造成这种分布模式的原因, 一部分是由于板料经过各个轧辊所产生的弯曲应力, 另一部分是由于板料在各轧辊之间所产生的回弹应力,两部分应力的叠加则产生如图所示的分布模式[7].通过以上分析可见, 简单通过内外壁的残余应力值而假定沿厚度方向呈线性分布并不能令人信服.

2 .2.2 方管边长、壁厚和材料屈服强度对截面纵向残余应力沿板料厚度方向分布的影响

图10 为相同边长、相同材料屈服强、不同壁厚的方管纵向残余应力沿厚度方向的对比.从图中可以看出,对于边长为135 mm 的方管随着壁厚的增加, 截面残余应力沿板料厚度方向分布的幅值有所提高, 而对于边长为400 mm 的方管这种趋势并不明显.

图11 为相近壁厚、相同材料屈服强度、不同边长的方管纵向残余应力沿厚度方向的对比.从图中可以可出,随着方管边长的增大, 残余应力沿板料厚度方向分布幅值减小.产生图10 、图11 所示现象的原因主要是由于小边长方管角部的冷弯效应对全截面影响较大的缘故.

图10 不同壁厚情况下纵向残余应力沿壁厚分布的对比Fig.10 Comparison in LRS distribution along wall thickness between different wall thicknesses

图12 为相同边长, 相同壁厚, 不同钢材屈服强度的方管纵向残余应力沿厚度方向的对比,以模型6与模型9 为例, 其余模型的对比结果与其相似, 模型6 与模型9 的对比差距为不同屈服强度方管对比中的最大值.从图中可以可出, 材料屈服强度对残余应力与屈服强度比值沿板料厚度方向的分布影响不大.这主要是由于对不同材料强度的方管而言,弯曲内半径与板料厚度的比值为一定值, 通常取为2 .0[10,15],考虑到相同的弯曲曲率与辊弯成型过程,不同强度方管的纵向残余应力与屈服强度比值将不会产生较大的变化.

3 结论

通过以上有限元分析得到的纵向残余应力分布,发现相比热轧型钢,冷弯方钢管的纵向残余应力分布有其自身的特点,归纳如下:

(1)冷弯方钢管内外壁的纵向残余应力基本上大小相等方向相反, 除个别部位由于冷加工产生反弯曲或回弹导致的应力释放而造成残余应力方向改变外,一般情况下外壁为残余拉应力,内壁为残余压应力.弯角部位内外壁纵向残余应力幅值不超过方管钢材屈服强度的50 %, 平板部位内外壁纵向残余应力幅值不超过方管钢材屈服强度的25 %.

(2)冷弯方钢管纵向残余应力沿壁厚方向的分布呈非线性, 弯角部位纵向残余应力沿板料厚度方向的幅值要大于平板部位.纵向残余应力沿壁厚方向的幅值,弯角部位达到材料屈服强度的50 %,平板部位达到材料屈服强度的45 %.

(3)对于边长较小(边长为135 mm)的方管,随着壁厚的增加, 截面残余应力分布的幅值有所提高,而对于边长较大(边长为400 mm)的方管这种趋势并不明显;随着方管边长的增大, 残余应力分布幅值减小;随着方管屈服强度的变化, 残余应力与屈服强度的比值变化不大.

[1] Weng C C, White R N.Residual stresses in cold-bent thick steel plates[J] .Journal of Structural Engineering, ASCE, 1990, 116(1):24.

[2] BatistaE M, Rodrigues F C.Residual stresses measurements on cold-formed profiles[J] .Journal of Structural Engineering,ASCE, 1990, 116(1):40.

[3] Key P W, Hancock G J.Atheoretical investigation of thecolumn behavior of cold-formed square hollow sections[J] .Thin-walled Structures,1993, 16:31.

[4] Kato B, Aoki H .Residual stresses in cold-formed tubes[J] .Journal of Strain Analysis, 1978, 13(4):193.

[5] Schafer B W, Pekö z T .Computational modeling of cold-formed steel:characterizing geometric imperfections and residual stresses[J] .J Constr Res,1997,47:193.

[6] Quach W M, Teng J G, Chung K F.Finite element predictions of residual stresses in press-braked thin-walled steel sections[J] .Eng Struct,2006, 26:1609.

[7] Moen C D, Igusa Takeru, Schafer B W.Prediction of residual stresses and strains in cold-formed steel members[J] .T hinwalled Structures, 2008, 46(11):1274.

[8] 黄庆学, 肖宏, 孙斌煜.轧钢机械设计[M] .北京:冶金出版社, 2007.HUANG Qingxue, XIAO Hong, SUN Binyu .Rolling machine design[M] .Beijing:Metallurgy Press, 2007.

[9] 小奈弘, 刘继英.冷弯成型技术[M] .北京:化学工业出版社, 2007.Ona H,Liu Jiying.Cold-forming technology[M] .Beijing:Chemical Industry Press, 2007.

[10] 中华人民共和国建设部.JG/ T 178—2005 建筑结构用冷弯矩形钢管[S] .北京:中国标准出版社, 2005.Ministry of Construction of People' s Republic of China .JG/ T 178—2005 Cold-formed steel rectangular tubes in strcture[S] .Beijing:Chinese Standard Press, 2005.

[11] 曾国, 于忠奇, 来新民, 等.外卷边槽钢多道次辊弯成型数值模拟[J] .塑性工程学报, 2008, 15(1):127.ZENG Guo, YU Zhongqi, LAI Xinmin, et al.Numerical simulation of multi-pass roll-forming of channeal section with outer edge[J] .Journal of Plasticity Engineering, 2008, 15(1):127.

[12] 庄茁, 张帆, 岑松, 等.ABAQUS 非线性有限元分析与实例[M] .北京:科学出版社, 2005.ZHUANG Zhuo, ZHANG Fan, CEN Song, et al.ABAQUS nonlinear finite element analysis and examples[M] .Beijing:Science Press, 2005.

[13] 赵腾伦.ABAQUS6.6 在机械工程中的应用[M] .北京:中国水利水电出版社, 2007.ZHAO Tenglun.ABAQUS6.6 in machinery engineering[M] .Beijing: China Water Conservancy and Hydropower Press, 2007.

[14] 曾国, 郭永进, 于忠奇, 等.辊弯成形方形型钢的残余应力[J] .钢铁研究学报, 2008, 20(11):29.ZENG Guo, GUO Yongjin, YU Zhongqi, et al.Residual stresses of roll-formed shape with squaresection[J] .Journal of Iron and Steel Research, 2008, 20(11):29.

[15] American Society for Testing Materials .Standards specification for cold-formed welded and seamless carbon steel structural tubing in rounds and shapes[S] .West Conshohocken:ASTMInternational, 1993.