天然气脱硫脱碳方法的研究进展

2011-11-09梁宏宝张静伟

陈 颖,杨 鹤,梁宏宝,张静伟

(1.东北石油大学 化学化工学院石油与天然气化工省重点实验室,黑龙江 大庆 163318;2.中国石油 石油工程节能技术研究开发中心,黑龙江 大庆 163318)

进展与述评

天然气脱硫脱碳方法的研究进展

陈 颖1,杨 鹤1,梁宏宝2,张静伟1

(1.东北石油大学 化学化工学院石油与天然气化工省重点实验室,黑龙江 大庆 163318;2.中国石油 石油工程节能技术研究开发中心,黑龙江 大庆 163318)

综述了甲基二乙醇胺(MDEA)法、砜胺法、LO-CAT法及CT8-5法等天然气脱硫脱碳方法的应用状况,对脱硫脱碳方法的适用范围、溶剂的变质过程、脱除效果进行了比较和分析,并展望了天然气脱硫脱碳方法未来的发展方向。通过对比分析得出,当原料气压力较高且硫含量高时,适宜采用LO-CAT法处理;若原料气中硫含量低时,应采用砜胺Ⅲ法;当原料气压力较低时,采用MDEA法和CT8-5法均适宜,但使用CT8-5法时溶剂更稳定,不易变质。若需要从原料气中选择性脱除H2S和有机硫、可适当保留CO2的工况,应选用砜胺Ⅲ法。

天然气;脱硫;脱碳;甲基二乙醇胺法;砜胺法;LO-CAT法;CT8-5法

天然气作为一种清洁燃料,其开发和利用已在全球受到普遍关注。当今我国天然气可采资源总量为(1.4~2.2)×1012m3,天然气产量接近 7×1010m3,位居世界第9位,但其中1/3以上含有酸性气体[1]。酸性气体不仅是开采、处理和储运过程导致设备和管道腐蚀的主要原因,还会对环境造成严重影响。在我国天然气已被列为清洁能源优先发展,同时,环境保护法规对天然气产品中酸性组分含量的限制也日趋严格。因此,开发天然气资源、大力发展天然气净化工艺势在必行[2-3]。

目前,已探明的一些气藏区中有相当部分为含硫天然气,其气质特点较以往出现了新的变化,一些分散的高含碳天然气资源也亟待进行开发利用[4]。随着越来越多不同气质类型天然气的发现,如何根据天然气气质特点选择切实有效的脱硫脱碳方法,成为天然气净化首先要解决的问题[5]。

本文依据天然气脱硫脱碳方法的应用现状和趋势,对几种常用天然气脱硫脱碳方法适用的原料气状况、溶剂的变质难易和最终的净化效果进行了分析比较。

1 常用天然气脱硫脱碳方法

迄今为止,净化天然气广泛应用的脱硫脱碳方法主要是甲基二乙醇胺(MDEA)法、砜胺法、湿式脱硫法(如LO-CAT法)。除此以外,我国自主开发的CT8-5选择性脱硫溶剂也在国内天然气净化工艺中得到应用。目前我国已工业化的天然气脱硫脱碳方法见表1。

1.1 MDEA 法

MDEA工艺在工业上应用的虽然较多,取得的效益也很大,但公开发表的数据并不多。Rimbey厂是加拿大最大的天然气处理厂之一,原设计用一乙醇胺(MEA)法,处理量 l.132 ×107m3/d,原料气中H2S的摩尔分数为2%、CO2的摩尔分数为1.32%。经三十多年运行,出现了3个问题:(1)胺法处理后的酸气中H2S的摩尔分数仅为45%,为直流克劳斯装置可操作的下限;(2)出厂天然气中CO2的摩尔分数接近2%,接近出售天然气中CO2含量的规定(CO2的摩尔分数为2%);(3)为避免出厂天然气中CO2和H2S含量超过规定,限制高含CO2气井的产量,因此将减少气井产量。后将天然气处理厂的原料天然气改为3股,并用MDEA法处理第2股及第3股天然气,从而解决了以上问题。

表1 我国天然气净化厂采用的脱硫脱碳工艺Table 1 Decarbonization and desulfurization processes for natural gas in the domestic natural gas purification plants

印度Basin天然气处理厂采用MDEA法,处理量为850×104m3/d,将原料气中的H2S和CO2分别脱至4×10-6和 50 ×10-6(体积分数),脱除效果很好[6]。

四川石油管理局已将原采用砜胺法的13套装置用MDEA法代替MEA法,使富溶剂的酸气负荷提高20%,达到节约能耗的目的。自1986年重庆天然气净化总厂垫江分厂采用MDEA法进行压力选择性脱硫工业试验成功以来,陆续有重庆川渝气田、四川磨溪气田天然气净化厂、四川长寿天然气净化分厂和长庆气田的第一、第二天然气净化厂采用MDEA法脱硫的工业装置投产[7]。与川渝气田的天然气相比,长庆气田天然气净化厂所处理的天然气中的H2S含量低,而CO2含量则较高,为此增加了一套脱除CO2的4×106m3/d装置,使净化气中 CO2的体积分数小于 0.5%[8]。

重庆天然气净化总厂长寿分厂、忠县天然气净化厂等选用脱硫选择性更好的MDEA配方溶剂[9]。长庆气田含硫天然气中酸性组分所具有的特点,要求采用既可大量脱除CO2,又可深度脱除H2S的脱硫脱碳溶剂,故在长庆气田第三净化气厂采用符合该要求的配方溶剂。长庆气田第三净化厂原料气中CO2和 H2S的摩尔分数分别为 5.286%和0.028%,经处理后的净化气中 H2S含量达到0.38 mg/m3,CO2的摩尔分数为 2.418%。长庆气田第三净化厂投产后的运行结果表明,脱硫脱碳装置采用MDEA配方溶剂总体是成功的[10]。

活化MDEA法也在国外引起越来越多的关注,BASF公司将位于南德克萨斯州的一套DEA装置改用活化MDEA法获得了成功。此方法处理量为0.25 m3/d,压力为 6.6 MPa,原料气中 CO2的摩尔分数为8%,H2S的含量为50 mg/m3,净化气中CO2的摩尔分数下降至3%,H2S含量为26 mg/m3。乌鲁木齐石化公司第二化肥厂脱碳系统也采用了活化MDEA法,但该法在国内天然气净化领域中还未得到广泛应用。

1.2 砜胺法

目前国内外应用最广泛的化学-物理溶剂法是砜胺法,砜胺溶剂在较高的酸气分压下,对酸气仍有较好的吸收能力,从而降低了溶剂的循环量。此外,该法还有良好的脱有机硫的能力和节能效果[11]。

丹麦DONG净化厂脱硫装置[12],处理原料气中杂质的摩尔组成:H2S 为 0.1%,CO2为 1.2%;单套装置设计处理量为5.4×106m3/d,设计压力为8.0 MPa。

荷兰Emmen天然气净化厂脱硫装置原料气中杂质的体积组成:H2S 1.5%,CO22.87%,硫醇(RSH)0.01%;净化气中杂质的体积组成:H2S小于3.5 ×10-6,RSH 小于7 ×10-6。

德国Grossenkneten厂净化装置的原料气中杂质的体积组成:H2S 6.5%,CO29.5%,COS(以硫计)150 mg/m3;净化气中杂质的体积组成:H2S小于2 ×10-6,CO24.9%,COS(以硫计)4 mg/m3。说明砜胺法对有机硫也有一定的脱除作用。

川渝气田的卧龙河脱硫装置将溶剂改为Sulfinol-D(砜胺Ⅱ法),随后又将该法推广至川西南净化二厂和川西净化厂。此后,川渝气田又引进壳牌公司开发的溶剂Sulfinol-M(砜胺Ⅲ法)。砜胺Ⅲ法是在保持砜胺Ⅱ法工艺性能的基础上开发的,虽然COS脱除能力不及砜胺Ⅱ法,但砜胺Ⅲ法能在CO2存在的情况下选择性脱除 H2S,在用于CO2含量高时脱除H2S具备高负荷和低再生能耗的能力,平衡选择性吸收是它的一个突出特点。

1.3 LO -CAT 法

LO-CAT法由美国Wheelabrator清洁空气系统公司研发,随后又为美国USFilter公司所拥有,该技术的硫收率可达99.97%,净化气中H2S的体积分数小于等于10×10-6,符合环保要求。加拿大Carbondale工厂建立了一套LO-CAT法净化装置,用于处理含硫2.39%(摩尔分数)的天然气,净化气中硫的摩尔分数小于 10-6[13-14]。美国空气资源公司推出了LO-CATⅡ自动循环工艺,在美国建成投产后取得了良好的效果[15]。

2001年,中国石油西南油气分公司川南气矿引进了美国USFilter公司的一套LO-CATⅡ自动循环工艺的硫磺回收装置,并于当年在隆昌天然气净化厂顺利投产,该工艺的硫收率可达99.97%,净化气体中H2S的体积分数小于等于10×10-6,符合环保要求。至今为止,全世界已经建造了一百余套LO-CAT法装置,其中在天然气净化方面的应用最多[16-18]。此法可集脱硫及硫磺回收一体化,降低了天然气净化工艺的成本,但由于所用催化剂均为进口催化剂,运行成本较高,因此该法在国内应用的较少。

1.4 CT8-5法

CT8-5法是四川天然气研究院开发的天然气净化工艺。CT8-5是一种新型选择性脱硫溶剂,该溶剂具有高选择性、低腐蚀性、低降解、节能等特点。

长寿天然气净化分厂的MDEA法净化工艺在试生产期间,实际操作工况的吸收操作压力为3.8~4.2 MPa,处理量为(2 ~2.5) ×106m3/d,溶剂循环量为35~38 m3/h。使用CT8-5溶剂后,对CO2的吸收率降低大约4%,对H2S的吸收率提高约2%。CT8-5溶剂在较低的压力和温度下再生后,贫液即可很好地满足脱硫的要求,净化气中H2S含量一般为 5~10 mg/m3,远低于 20 mg/m3的管输标准[19]。

在CT8-5法的基础上,中国石油西南油气田分公司天然气研究院与大庆石化公司合作开发了针对高含碳天然气的CT8-9法、高酸性天然气脱有机硫的CT8-20法和液化石油气脱有机硫的CT8-11法。

CT8-20法是针对川渝气田东北部地区天然气中H2S和CO2含量高,且其有机硫的形态主要为COS的气质特点而研究的储备技术[20]。CT8-11法是针对炼油厂液化气脱硫装置使用MDEA技术时,有机硫脱除率不高导致液化气产品质量不合格和后续碱液处理耗量大等问题开发的实用技术。

随着气田的开采及地质条件的变化,生产的天然气气质可能发生变化,尤其是H2S含量高的情况下,天然气中有机硫的含量有可能增加,目前已经发现了天然气中有机硫含量高于500 mg/m3的情况。对于H2S和CO2含量高、同时有机硫含量也较高的高酸性天然气的净化处理,我国的天然气生产企业尚无成熟的经验。鉴于上述原因,有必要开展高酸性天然气中有机硫脱除溶剂的研究,以便将来出现气质变化的情况下能有相应的解决措施。针对天然气特质而自主开发的天然气脱硫脱碳方法,可填补我国天然气净化在这方面的空白,具有良好的推广应用前景。

2 天然气脱硫脱碳方法的比较

2.1 适用的原料气类型

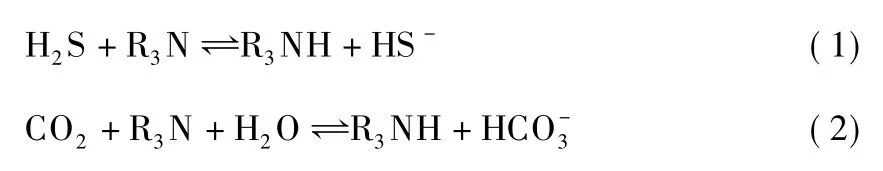

MDEA法、砜胺法及CT8-5法均为吸收法脱硫脱碳。因此,若要分析其适用性,应从其吸收机理入手。MDEA法、砜胺Ⅲ法采用选择性脱硫溶剂,H2S和CO2在MDEA、砜胺Ⅲ溶剂中的化学吸收过程的总反应为:

其中,反应(1)是瞬间反应,反应(2)是慢反应。

从动力学角度,在吸收过程中,当H2S分子从气相通过气-液界面进入液相时可与MDEA瞬间完成反应,因此,H2S的吸收速率仅受在气相中的传质速率限制(即只受气膜控制);另一方面CO2不直接与MDEA反应,当CO2进入气-液界面时,需先溶解于水中,水解成H2CO3并经过离解后与MDEA反应,即CO2的吸收速率不仅受反应速率限制,而且还受在液膜中的扩散限制。因此,CO2的吸收速率与H2S相比较低。

从化学平衡角度以及式(1)和式(2)可以导出,在一定的溶剂组成下:

S和的函数值分别取达到相平衡时与进料气分压pSF和pCF相等的数值,可获得的平衡选择性的大小与和曲线的形状,即A点和B点的相对位置有关,而A和B两点的相对位置与溶剂的组成及工况(pSF,pCF)有关。若吸收时有足够的塔板数且溶剂有余,则进料气中的H2S和CO2将完全被吸收,此时,吸收塔底的H2S与CO2负荷之比为XS/XC=pSF/pCF,表明无选择性。当溶剂的流率逐渐减小时,XS增加,而XC则将沿着CO2平衡曲线=pCF减小,即CO2将从溶剂中被“赶”出来,这样便获得了选择性吸收。从原理上分析,砜胺Ⅲ和MDEA两种溶剂都具有平衡选择性,但实际上,平衡选择性只适用于砜胺Ⅲ溶剂,原因在于环丁砜(SF)的加入使吸收过程的化学平衡发生了很大变化。

图1 平衡选择性原理示意Fig.1 Diagram of balanced selective principle.

平衡选择性原理只对砜胺Ⅲ或MDEA溶剂适用,对于砜胺Ⅱ等非选择性溶剂则不适用。砜胺Ⅱ法适合于酸气全部脱除和有机硫(RSH和COS)的深度脱除,也用于含量范围较宽的CO2脱除,包括液化天然气原料气的制备及部分脱除CO2,多用于现有装置的节能改造。

与MDEA法和砜胺法不同的是,LO-CAT法是利用氧化-还原反应将H2S转化为单质硫,对原料气的压力( ~6.3 MPa)、温度(4.4 ~60 ℃)、硫含量等适应能力强。LO-CAT法的脱硫率可高达99.99%,净化后的天然气能满足管输要求,能耗低,并且具有易于操作和控制、产品硫磺质量好等特点。

在相同的操作条件下,CT8-5法的CO2吸收率比MDEA法低5% ~10%,CT8-5溶剂对H2S选择吸收的作用明显。使用CT8-5法时,当再生塔操作温度和压力低于使用MDEA法时,蒸气消耗可以进一步降低,再生塔低的操作温度和良好的贫液质量有利于降低脱硫装置的腐蚀速率。

根据上述分析可知,当原料气压力较高时,特别是H2S分压pS较高(如大于0.5 MPa),即硫含量高时,可采用砜胺Ⅲ法或LO-CAT法脱硫;若原料气中含硫量低,则最适宜选择砜胺Ⅲ法。当原料气压力较低时,MDEA法和CT8-5法均适宜[23]。当原料气中含有一定量有机硫需要脱除、且CO2亦需与H2S同时脱除的工况,应选用砜胺Ⅱ法。当从原料气中选择性脱除H2S和有机硫、需要适当保留CO2的工况,应选用砜胺Ⅲ法。

2.2 溶剂变质过程的比较

胺液的变质分为化学变质和热变质,变质过程与原料气组分、温度有关系。砜胺溶剂的再生温度较MDEA等胺性溶剂要高6~10℃,因此砜胺溶剂中醇胺变质速率将显著高于MDEA,而所生成的变质产物对脱硫体系的不利影响也更为严重。砜胺Ⅱ溶剂中的环丁砜是十分稳定的化合物,迄今为止还未有其在砜胺溶剂中产生变质反应的报道。

LO-CAT法在运行过程中络合物的降解是导致溶剂变质的主要因素,防止络合剂的降解将很大程度上减少LO-CAT法的操作费用。Dow公司提出在保持吸收器中m(Fe2+)∶m(Fe3+)大于5,或添加对甲苯磺酸的情况下,可使络合剂的降解量大幅度降低,基本解决了络合剂稳定性的问题[24-25]。

CT8-5溶剂抗污染能力强,在吸收过程中产生的降解物较少。由于CT8-5溶剂属于叔胺类化合物,吸收过程反应热低,不会与 CO2,COS,CS2直接反应产生降解,生成噁唑烷酮等类降解物。因此CT8-5法不易发生溶剂变质,使用周期长[26]。

综上所述,MDEA法的溶剂氧化降解过程较轻微,发生降解后可采用加碱减压蒸馏或离子交换法等除去热稳定盐。砜胺Ⅲ法的溶剂发生变质的可能性最大,且危害较严重。LO-CAT法可采用相应措施防止络合物的降解。相比之下,CT8-5法的溶剂发生变质的可能性最小。

2.3 净化效果的比较

MDEA法的CO2平均吸收率为39.44%,净化气中CO2含量较高。MDEA对H2S选择性脱除效果明显,且能达到比较理想的脱硫深度。四川石油管理局已取得的实验研究成果表明,采用砜胺Ⅲ法时,在推荐的操作条件下,CO2的脱除率由目前的99.8%降至60%左右,溶剂再生所得酸气中H2S的体积分数可由57%提高到67%,即总酸气量可由原来的6 300 m3/h左右降至约5 350 m3/h。但随着进料气组分的不同,不同方法对天然气的净化效果也不尽相同[27]。

经过LO-CAT法净化处理,天然气中酸气的一次脱除率达99.9%以上,净化气中H2S的质量浓度可低于1 mg/m3[28]。CT8-5法在常压操作下,对H2S的脱除率可99.2% ~99.9%,对CO2的脱除率小于20%。LO-CAT法和CT8-5法对硫的脱除效果甚佳。

LO-CAT法在设计工况下操作,净化后的天然气均可达到国家标准的要求,若对天然气中杂质的脱除效果有特殊要求,则需综合其原料气中H2S和CO2含量及设计值、费用等权衡后对净化工艺进行综合比较[29]。

对于天然气脱硫脱碳方法的选择,可采用美国Parsons公司采用的加权法,即投资费用(20)、操作费用(30)、工艺可靠性(15)、工艺经验(15)、工艺复杂程度(10)和酸气质量(10),括弧内的数值为该项特性的加权因子,每一特性再分为10级。每一特性的级别值乘以加权因子则为该项特性得分,6种特性的累计得分则是该工艺性能的量化结果,得分高者为优。

3 结语

目前我国天然气脱硫脱碳方法中砜胺法及其配方溶剂的应用已十分成熟,并具有相当宽广的适用性。我国自主开发的CT8-5、CT8-20等新型脱硫溶剂也已显现出显著的优点。LO-CAT法在我国天然气净化工艺中虽未得到广泛应用,如果能开发出廉价高效的化学吸收剂配方以及高效率的传质设备,将在我国天然气净化领域中得到推广和发展。

天然气脱硫脱碳方法的发展应更多地着眼于将传统技术与新技术相结合。生物脱硫作为一种新型脱硫技术,以其工艺流程简单、能耗小和运行成本低等特点颇受关注,但将其单一用于天然气脱硫中仍存在许多弊端,若能将该技术与常规脱硫脱碳方法相结合,在提高硫碳脱除率的同时简化了脱硫脱碳装置,将成为解决边远分散含硫气井天然气处理的重要手段。

对天然气脱硫脱碳还可考虑采用国外引进装置和国内自主研发相结合的思路,着眼于实际对工艺流程的重组,进而形成新的工艺包来解决净化装置遇到的气质变化、扩能、降耗等问题。此外,对于近年来我国部分地区发现酸气浓度高、碳硫比高及潜硫量低的几种特殊类型的天然气,我国缺少相应完善的技术,因此应针对我国气田现状开发出更多自主型选择性溶剂,从而针对性地解决实际生产问题,将为我国天然气工业的发展提供可靠的保障。

[1] 陈赓良.我国天然气净化工艺的现状与展望[J].石油与天然气化工,2002,(增刊):25 -31.

[2] 蒋洪,杨昌平,朱聪.天然气脱水装置工艺分析与改进[J].天然气化工,2009,34(6):49 -58.

[3] 王保国,吕宏凌,杨毅.膜分离技术在化工领域的应用进展[J].石油化工,2006,35(8):705 -710.

[4] 易成高,于寒颖,赵欢,等.石油和天然气生物脱硫技术分析和展望[J].石油化工,2010,39(6):681 -687.

[5] 苏欣,古小平,范小霞,等.天然气净化工艺综述[J].宁夏石油化工,2005,(2):1 -5.

[6] Treesh M E.Marathon Uses Mol Sieve to Remove Mercaptan Sweetening from Gas Stream[J].Oil Gas J,2006,104(15):62-65.

[7] 王开岳.90年代国内外MDEA工艺的工业应用及开发方向[J].石油与天然气化工[J].1997,26(4):219 -226.

[8] 王遇冬,王登海.胺法脱硫技术在长庆气田的应用与研究[J].天然气工业,2002,22(6):92 -96.

[9] 王遇冬,王登海.MDEA配方溶液在天然气脱硫脱碳中的选用[J].石油与天然气化工,2003,32(5):291 -294.

[10] 王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2007:51 -66.

[11] 苏欣,古小平,范小霞,等.天然气净化工艺综述[J].宁夏石油化工,2005,(2):1 -5.

[12] Wansink D H N.The Shell Sulfinol-M Process[M].Katwoude:The Nether-lands,1988:46 -50.

[13] Gialet G.H2S Removal[J].Hydrocarbon Process,2004,9(2):37-40.

[14] 龙增兵,刘瑾,蒋树林.LO-CAT工艺技术在天然气净化中的应用及研究进展[J].江苏化工,2007,35(2):1 -14.

[15] Gary J.Offshore Sourgas Treatment[J].Hydrocarbon Eng,1999,4(2):56 -58.

[16] Roberts J A,Aera Energy L L C,Roberts R S.A Novel Approach to Eliminating Sulfur Deposition in Liquid Redox Hydrogen Sulfide Removal Systems[C]//California:SPE Western Regional Meeting,2005:93841 - MS.

[17] 徐双金,刘旭光,李开,等.LO-CAT工艺技术在隆昌天然气净化厂的应用[J].石油与天然气化工,2004,23(1):24-26.

[18] 何云峰,何金龙,常宏岗,等.络合铁法氧化还原脱硫技术在我国的应用机遇[J].石油与天然气化工,2008,37(5):392 -397.

[19] 何金龙,熊钢,常宏岗,等.中国天然气净化技术新进展及技术需求[J].天然气工业,2009,29(3):91 -94.

[20] 王开岳.天然气中 COS的脱除[J].石油与天然气化工,2007,36(1):28 -36.

[21] 冼祥发,李明.MDEA和砜胺-Ⅲ脱硫溶剂的选择性及其应用[J].石油与天然气化工,2000,29(1):15 ~20.

[22] 鹿涛.硫化氢和二氧化碳在MDEA-TMS水溶液体系中的平衡溶解度计算[J].石油与天然气化工,2008,(增刊):126-129.

[23] 戴兴学,杜建伟,梁德青,等.组合型抑制剂对天然气水合物生成过程的影响[J].石油化工,2010,39(7):766 -770.

[24] Shell Oil Company.Method of Removing Hydrogen Sulfide from Gases:US,4431616[P].1984 -02 -14.

[25] 史蒂芬.从气流中脱除硫化氢的一种螯合剂稳定化溶液:CN,87100802[P].1987-10-28.

[26] 张庆安,常宏岗.新型选择性气体净化溶剂CT8-5的工业应用[J].石油炼制与化工,1998,29(10):19 -23.

[27] 张乃骞.Lo-catⅡ工艺在天然气净化中的应用[J].天然气与石油,2002,20(3):16 -19.

[28] 胡尧良.高效脱除H2S的工艺——LO-CAT[J].炼油技术与工程,2007,37(11):30 -35.

[29] 马鸣,陈伟,姜建准,等.我国天然气资源的开发利用现状[J].石油化工,2005,34(4):394 -398.

Advances in Research of Decarbonization and Desulfurization for Natural Gas

Chen Ying1,Yang He1,Liang Hongbao2,Zhang Jingwei1

(1.Provincial Key Laboratory of Oil&Gas Chemical Technology,College of Chemistry&Chemical Engineering,Northeast Petroleum University,Daqing Heilongjiang 163318,China;2.Institute Energy Concervation in Pertoleum Engineering,CNPC,Daqing Heilongjiang 163318,China)

Advances in research of desulfurization and decarbonisation of natural gas through methyldiethanolamine(MDEA)method,sulfone amine method,LO-CAT method and CT8-5 method are summarized.Effects of the feed gas and the solvent deterioration on the desulfurization and decarbonisation are analysed.The prospects of the natural gas purification techniques are discussed.When the feed gas pressure is relatively high,LO-CAT method is suitable for treating high sulfur gas,whereas sulfone amineⅢ method is more suitable for treating low sulfur gas.When the feed gas is at lower pressure,both MDEA method and CT8-5 method are usable,but the solvent of CT8-5 method is non-perishable.When you need remove H2S and organic sulfur from natural gas selectively,sulfone amineⅢ method is the best choice.

natural gas;desulfurization;decarbonization;methyldiethanolamine method;sulfone amine method;LO-CAT method;CT8-5 method

1000-8144(2011)05-0565-06

TE 646

A

2010-12-27;[修改稿日期]2011-01-30。

陈颖(1965—),女,黑龙江省兰西县人,博士,教授,电话15604898787,电邮 chenying648617@163.com。联系人:杨鹤,电话 13936824922,电邮 bzbsyh@163.com。

黑龙江省科技攻关项目(GC05A521)。

(编辑 李治泉)