不同保护层厚度下钢筋混凝土板受力性能试验研究

2011-09-27王清湘孙兴全

王清湘, 孙兴全, 王 刚

(1.大连理工大学 海岸和近海工程国家重点实验室,辽宁 大连 116024;2.同济大学 建筑设计研究院,上海 200092)

0 引 言

混凝土保护层在钢筋混凝土结构中起着重要作用.合适的保护层厚度既能保证混凝土有良好的粘结性、耐久性、耐火性,又可以充分发挥钢筋的力学性能.然而浇筑过程中振捣棒的振捣,施工人员对钢筋的踩踏等行为都会影响到构件的保护层厚度,尤其是钢筋混凝土板的负弯矩钢筋的绑扎位置往往不能保证与设计位置相一致,时有钢筋保护层厚度过大现象,轻则降低构件的承载能力,重则会发生重大事故.据统计,在对板类构件的保护层厚度检测中,有95%的楼板会出现支座处负弯矩钢筋保护层厚度过大现象[1],而目前国内还缺少关于此方面的相关试验研究.为此,本文对11块不同保护层厚度情况下的钢筋混凝土单向板进行试验,并利用ANSYS有限元分析软件对板进行有限元分析.

1 研究内容及试件设计

1.1 研究内容

(1)研究保护层厚度变化对钢筋混凝土悬臂板受力性能的影响;

(2)研究保护层厚度变化对两端约束钢筋混凝土单向板受力性能的影响;

(3)通过调整两端约束板支座配筋,实现弯矩调幅,调幅系数为15%,进行塑性内力重分布理论分析及试验研究;

(4)比较钢筋类型对构件受力性能的影响;

(5)利用ANSYS软件进行数值模拟.

1.2 试件设计

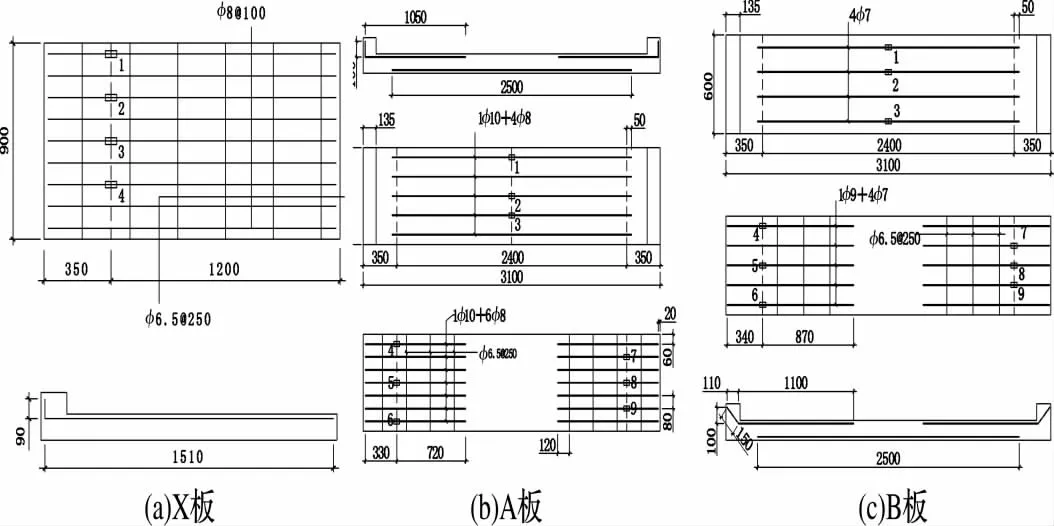

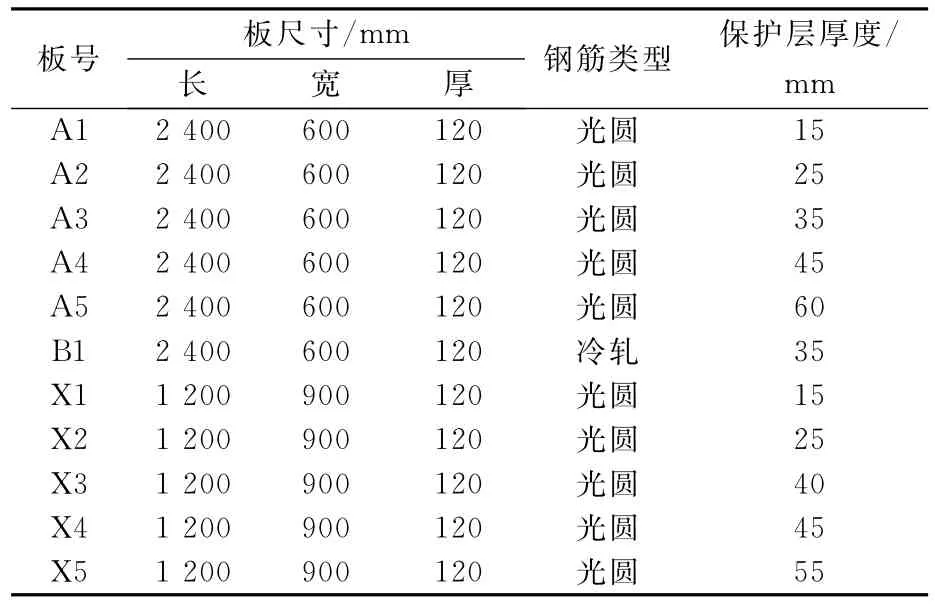

共制作11块混凝土板.混凝土采用C30商品混凝土,A板、X板钢筋采用HPB235钢筋,B板钢筋采用冷轧带肋钢筋.各板配筋及应变片布置见图1,板尺寸见表1.

1.3 试验设计

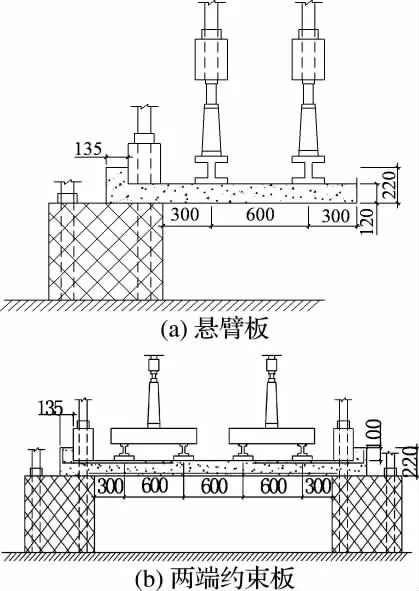

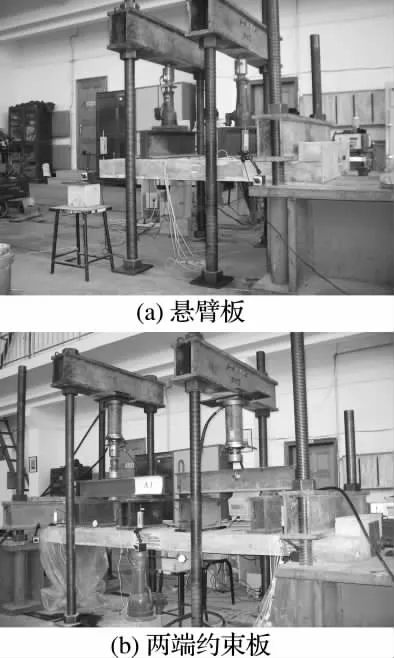

结合实验室的具体情况,两端约束板利用分配梁进行4集中力加载,悬臂板利用分配梁进行2集中力加载(见图2).加载制度按《混凝土结构试验方法标准》制定,试验前进行预加载.各加载点的竖向荷载自零开始逐级增加直至板的破坏.两端约束板采用油泵控制液压千斤顶加载,悬臂板采用手动液压千斤顶加载.加载装置图见图3.

图1 板的配筋及应变片布置Fig.1 The reinforcements and strain-gages arrangement of slabs

表1 板尺寸Tab.1 The dimensions of the slabs

图2 板加载位置Fig.2 The loading position of slabs

图3 板加载装置Fig.3 Loading frame of slabs

1.4 材料参数

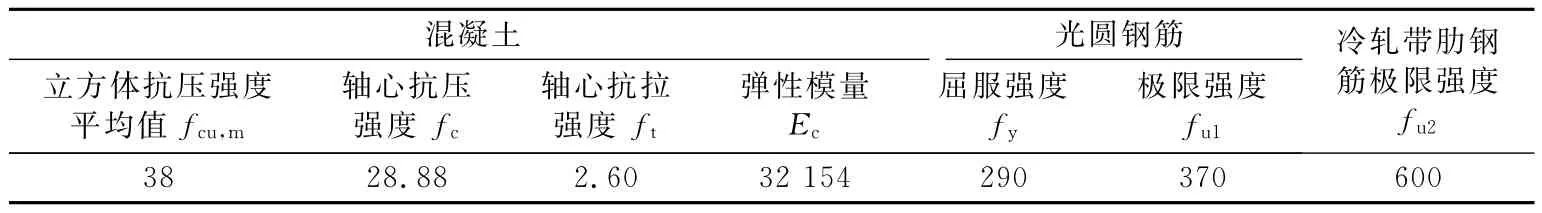

分析计算时板各材料参数均采用实测值,如表2所示.其中混凝土轴心抗压强度fc=0.76fcu,m,混凝土轴心抗拉强度ft=0.23f2/3cu,m,混凝土弹性模量Ec=105/(2.2+34.7/fcu,m).B板的冷轧带肋钢筋按硬钢考虑,分析计算时取0.85fu作为条件屈服强度.

表2 混凝土和钢筋主要参数Tab.2 The main parameters of concrete and steel bars MPa

2 主要试验结果及分析

2.1 悬臂板的开裂荷载、极限荷载

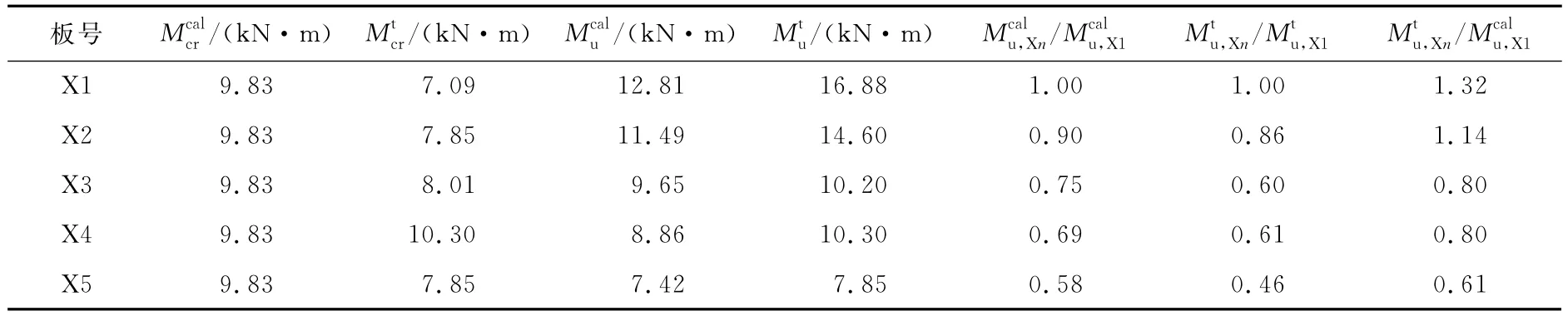

悬臂板的开裂荷载和极限荷载列于表3中.开裂荷载计算公式为其中γ取值为1.55.极限荷载计算公式为.试验值取传感器实测值,未包含板的自重及加载设备的重量.试验板承载力极限值取千斤顶无法继续加载时的读数.对于悬臂板,在极限荷载之前的一个加载级左右,试验板最大裂缝宽度已经大于等于1.5mm,达到文献[3]中所规定的承载力极限破坏标准.

由表3对悬臂板的开裂荷载、极限荷载结果作如下分析:

(1)从计算公式中可以看出,悬臂板的开裂荷载应该与钢筋位置无关,而试验中除X5板外,板的开裂荷载随保护层厚度增大而略有增加的趋势.

(2)随着保护层厚度增大,悬臂板极限荷载的计算值呈比较平缓的下降趋势,而极限荷载的试验值减小幅度比计算值的大.说明保护层厚度的变化,对板实际承载能力的影响可能会大于对理论计算的影响.

(3)由于在实际工程中板的保护层厚度一般取为15~25mm,将5块悬臂板的实际承载力与X1板的计算承载力做了对比.对比发现,X1、X2板的实际承载力大于X1板的计算值;当保护层厚度增大到40mm时,板的实际承载力开始小于X1板的计算值;当钢筋置于接近中和轴位置时(X5板),板的开裂荷载即是板的极限承载力,板开裂后的最终承载力将下降到X1板计算值的60%.这说明保护层厚度的变化对悬臂板的承载力有显著的影响.

(4)X3板的极限荷载试验值与X1、X2板的极限荷载试验值相比,下降较为明显,且非常接近于极限荷载计算值.分析悬臂板钢筋应变及悬臂板裂缝开展形式发现,由于X1、X2板的裂缝是缓慢发展,在板顶局部先形成裂缝,但并未迅速形成贯穿裂缝,板内钢筋是逐根分段屈服,先屈服的钢筋在荷载继续增加、变形不断增大的过程中可能进入了应变强化阶段,钢筋的应力提高,从而提高了板的承载能力;X3板一开裂板顶就几乎形成了贯穿裂缝,板内钢筋几乎没有进入强化阶段,板的承载力近似等于理论计算值.

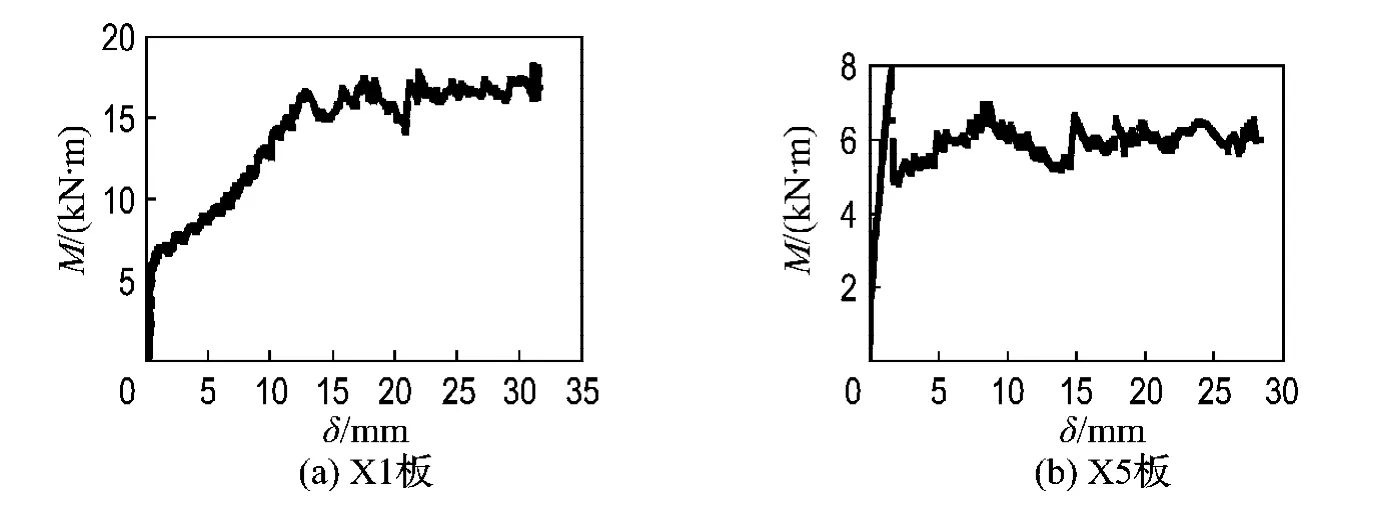

(5)从图4的X1和X5板的实测荷载位移曲线中可以清楚地看出保护层厚度的变化对悬臂板刚度、极限承载力和延性的影响.保护层厚度较小的板(X1板)能够较好地反映出适筋板的受力特征,板在开裂后有比较长的屈服过程,体现了较好的延性,板破坏时属于塑性破坏;保护层厚度较大的板(X5板)开裂后荷载急剧下降,且破坏时板内钢筋实测的应变平均值为1 239.4×10-6,钢筋的应力很小,尚未屈服,钢筋并未充分发挥作用.说明当钢筋保护层过厚时,钢筋的作用大大降低,从而导致板的承载力明显下降,此时的板“一裂即坏”,带有一定的脆性.

表3 悬臂板的开裂荷载和极限荷载Tab.3 The cracking load and ultimate load of the cantilever slabs

图4 X1、X5板的实测荷载位移曲线Fig.4 The test load-displacement curves of X1and X5slabs

2.2 悬臂板的正常使用性能

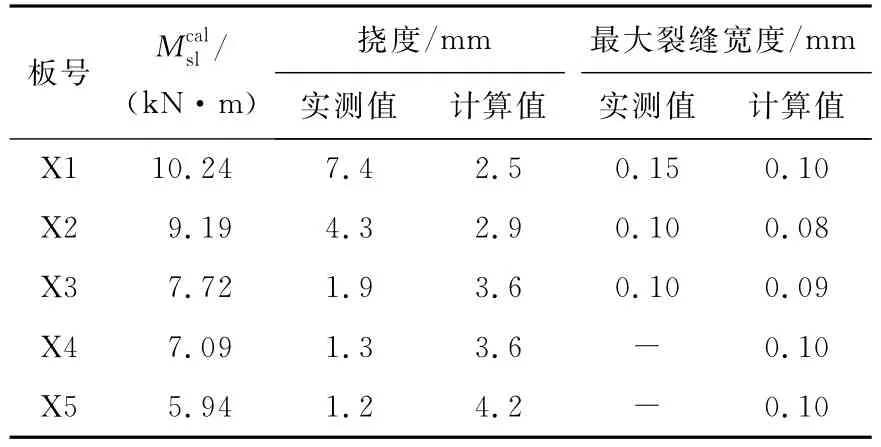

正常使用状态下的荷载按Mcalsl=Mcalu/1.25计算,其相应的裂缝宽度和挠度的计算值与实测值列于表4.对于悬臂构件,挠度规范限值为8 mm(lo/125)[3],最大裂缝宽度限值为0.2mm[3],已经扣除荷载长期效应影响.

表4 正常使用荷载作用下最大裂缝宽度及相应挠度值Tab.4 The deflection and maximal crack width at service load

悬臂板正常使用性能结果分析如下:

(1)保护层厚度较小的X1、X2板挠度实测值和最大裂缝实测值均略大于计算值,但小于规范允许值,说明在正常保护层厚度下板具有较好的刚度,能够满足正常使用阶段要求.

(2)如果按照不同保护层厚度时各自截面的承载力来计算正常使用荷载,所有板均将满足正常使用阶段要求,且X4、X5板在达到各自的正常使用荷载时,板均尚未开裂.

(3)实际工程中板的保护层厚度取为15~25 mm,所以对各板在X1板正常使用荷载作用下的正常使用性能也做了分析.研究中发现除X1、X2板外,其余板均不能满足规范要求的正常使用极限状态标准.可见,当保护层厚度增大到一定数值时,会对悬臂板的正常使用性能造成显著影响,将导致其在正常使用阶段产生过大的裂缝宽度和挠度,板无法满足正常使用极限状态的要求.

2.3 两端约束板的开裂荷载、极限荷载

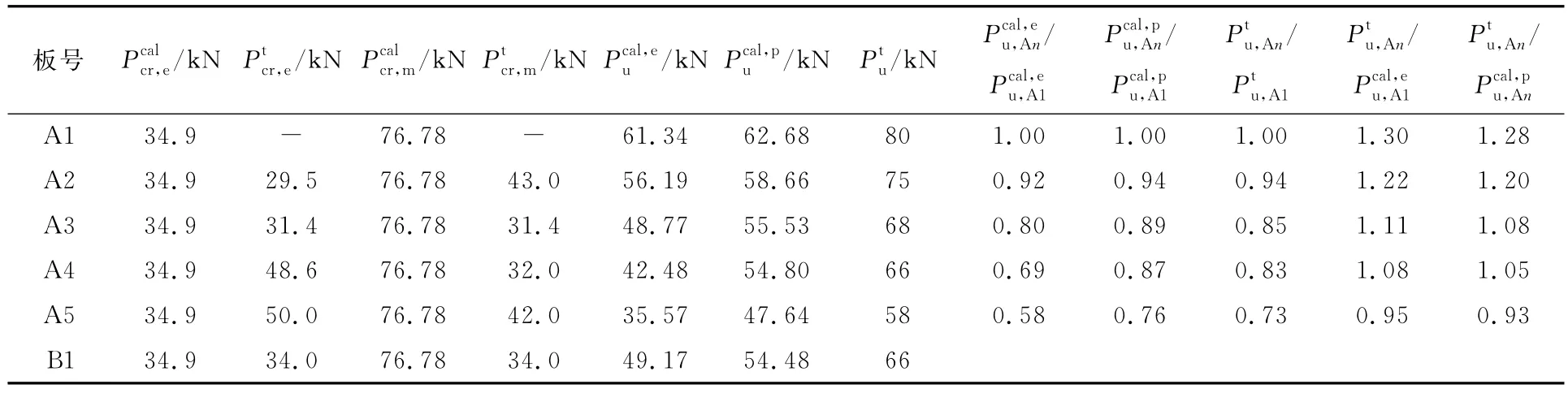

两端约束板的开裂荷载和极限荷载列于表5中,未包含板的自重及加载设备的重量.试验板承载力极限值取千斤顶无法继续加载时的读数.类似于悬臂板,大概在极限荷载之前的一个加载级左右,试验板最大裂缝宽度已经大于等于1.5 mm,达到文献[3]中所规定的承载力极限破坏标准.表5 中:Pcalcr,e为板端开裂荷载计算值;Ptcr,e为板端开裂荷载试验值;Pcalcr,m为跨中第一批裂缝开裂荷载计算值;Ptcr,m为跨中第一批裂缝开裂荷载试验值;Pcal,eu为按线弹性理论计算的极限荷载;Pcal,pu为按塑性内力重分布理论,考虑15%弯矩调幅时计算的极限荷载;Ptu为极限荷载试验值.A1板由于失误在预加载过程中跨中出现裂缝,部分数据空缺.

表5 两端约束板的开裂荷载和极限荷载Tab.5 The cracking load and ultimate load of the slab with two fixed ends

由表5数据可以做出如下分析:

(1)板端和跨中截面的开裂荷载计算值应该与保护层厚度变化无关,而试验中发现板端开裂荷载随保护层厚度的增加有增加趋势.

(2)按线弹性理论分析,板应该支座处先开裂,跨中处后开裂,而试验中当保护层厚度较大时,跨中将会比支座提前出现裂缝.这是因为对于静定结构,支座的转角并不会引起结构内力的变化.但是对于超静定结构,支座的转角则会引起结构内力的变化.因此,当支座产生转角时,支座弯矩与跨中弯矩的比值就不再是线弹性理论计算值,而将随着支座转角的变化而变化,根据短期试验刚度的计算公式和数据分析,随着保护层厚度的增大,板的刚度减小,则板的转角将增大.因此随着保护层厚度的增大,板端承受的弯矩有不断减小趋势,跨中承受的弯矩有不断增大趋势,表现在试验现象上就是板裂缝出现顺序会有所改变.

(3)板保护层厚度的变化对板的极限荷载试验值的影响小于对按线弹性分析方法得到的计算值的影响,比较接近对按内力重分布分析方法得到的计算值的影响.

(4)与悬臂板相比,两端约束板负弯矩钢筋保护层厚度的变化对板的极限承载力影响有限.当钢筋置于接近中和轴位置时,板的实际承载力与A1板按线弹性理论计算值相比下降约5%,与A1板按内力重分布计算值相比下降约7%,大于A5板按内力重分布计算值22%,大于A5板按线弹性理论计算值63%.

(5)图5的A1和A5板的实测荷载位移曲线可以清楚地表示出负弯矩钢筋保护层厚度的变化对两端约束板刚度、极限承载力和延性的影响.虽然板的负弯矩钢筋保护层厚度不断增大,但不同于悬臂板,即使是负弯矩钢筋已经放置于接近中和轴的A5板,板仍然体现出很好的延性,破坏仍属于塑性破坏.

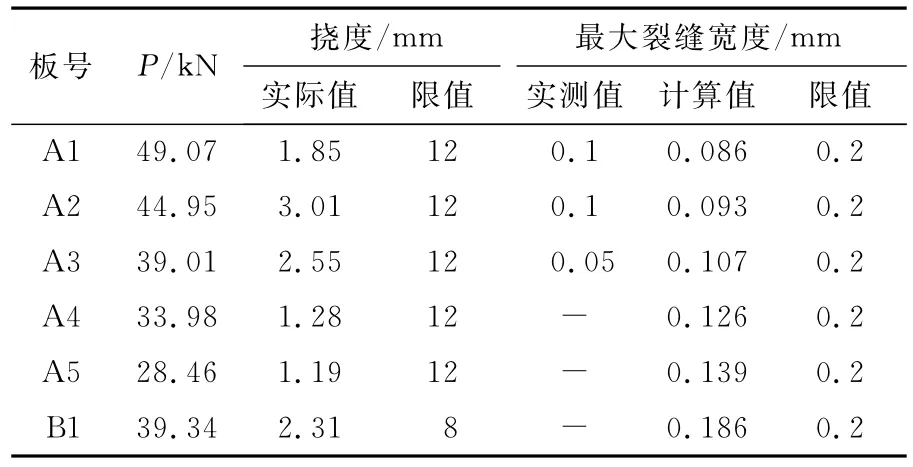

2.4 两端约束板的正常使用性能

表6 两端约束板正常使用荷载作用下最大裂缝宽度及相应挠度值Tab.6 The deflection and maximal crack width at service load of the slab with two fixed ends

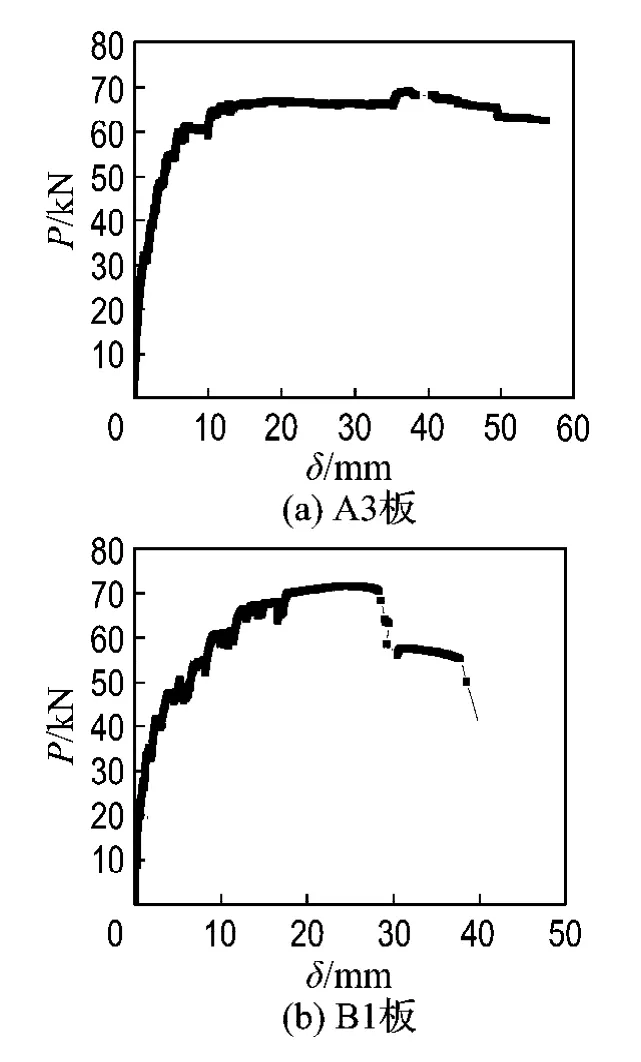

2.5 不同类型钢筋对板受力性能的影响

冷轧带肋钢筋是对低碳热轧盘圆进行冷轧减径并在其表面轧出横肋的钢筋,在实际工程中主要应用于钢筋混凝土楼板结构.图6为A3、B1板的实测荷载位移曲线图,从中可以清楚地看出不同类型的钢筋对板受力性能的影响.与A3板相比,B1板的支座钢筋截面面积减少了43%,跨中钢筋截面面积减少了45%,但无论是极限荷载还是开裂荷载与A3板均相差不多;A3板支座板顶一开裂即形成一道贯穿裂缝,B1板则经过2个荷载级后才出现贯穿裂缝,说明冷轧带肋钢筋对裂缝开展控制要强于普通钢筋;A3和B1板的开裂形式基本相同,都是跨中和支座几乎同时开裂,但开裂时B1板的钢筋应变要普遍大于A3板的钢筋应变,说明冷轧带肋钢筋与混凝土的黏结作用比较强,在弹性工作阶段,钢筋已经同混凝土共同工作;A3和B1板均能满足正常使用阶段的要求;B1板的塑性变形过程比较短,钢筋在达到其极限强度后被拉断,并伴有脆响,板的承载能力急剧下降,挠度急剧增大.相比之下,A3板的塑性变形过程则比较明显,体现了较好的延性.

图6 A3、B1板的实测荷载位移曲线Fig.6 The test load-displacement curves of A3and B1slabs

3 ANSYS数值模拟

3.1 单元、材料的选择

[4、5]中的方法和理念,结合本试验具体情况,模拟采用钢筋离散的方法,即SOLID65单元模拟混凝土,LINK8单元模拟钢筋,SOLID45单元模拟垫块.把体分割,将SOLID65单元属性赋给体,将LINK8单元属性赋给其交线,然后进行网格划分.在试验加载位置和支座处放置垫块,以便尽可能接近真实试验条件模拟.材料属性全部为实测值.混凝土材料模型考虑受拉开裂,受压本构关系采用多线性等向强化模型(Miso),它适用于按比例加载的情况和大应变分析.混凝土单轴受压应力应变关系采用文献[3]中建议公式,上升段为二次抛物线,之后为一水平直线.混凝土破坏准则采用ANSYS程序中默认的William-Warnke五参数破坏准则,其中张开裂缝剪力传递系数取0.35,闭合裂缝剪力传递系数取1.0,关闭压碎开关[6].钢筋的材料模型采用线弹性和双线形弹塑性材料模型.为节约计算机资源,同时为了提高计算精度,本文对模型做了一定的简化.根据对称性,悬臂板有限元模型只建立实际模型的1/2.

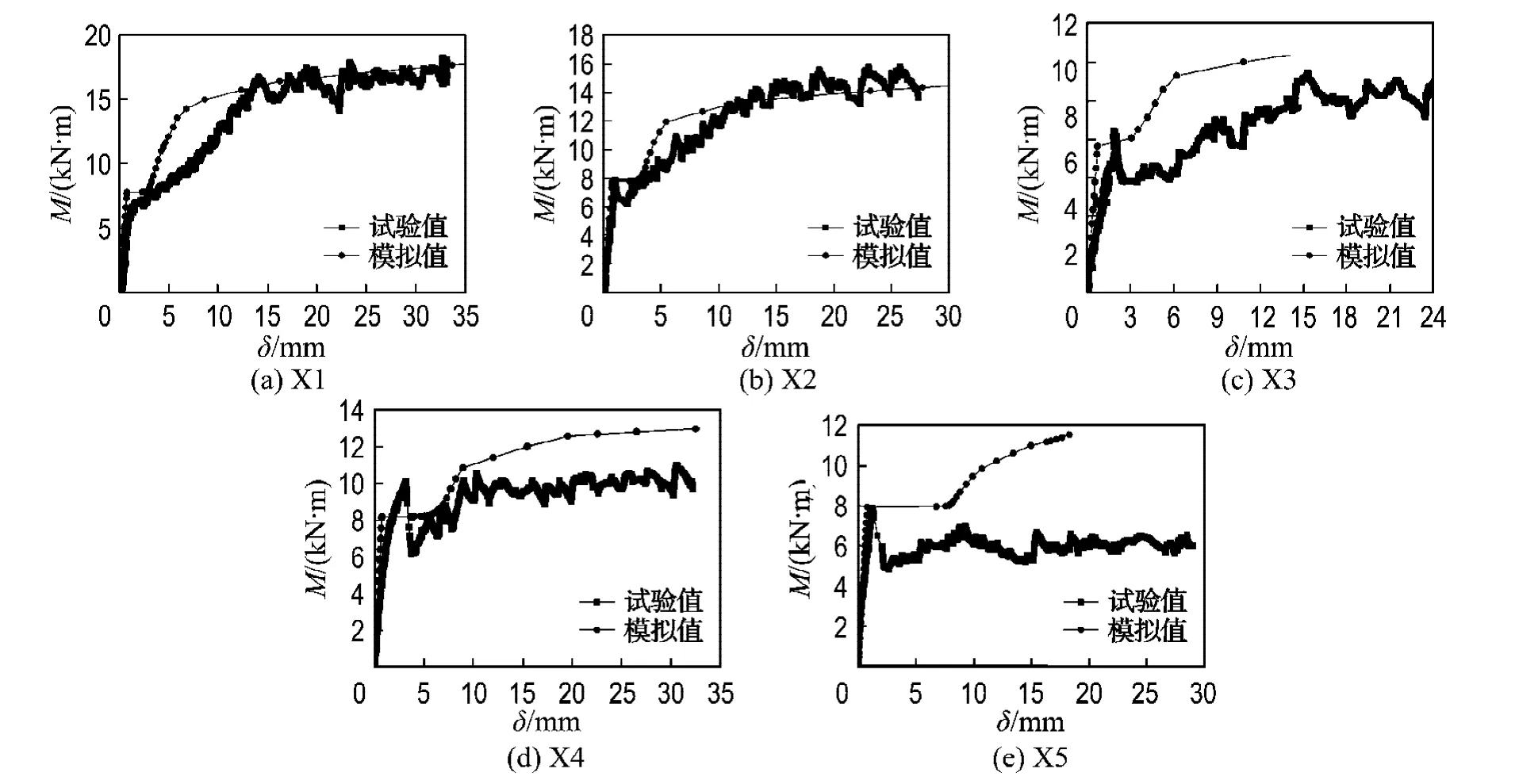

3.2 有限元计算

悬臂板荷载位移曲线如图7所示,图中各板均考虑了支座转角的影响.对比试验值与模拟值发现,ANSYS对板弹性阶段模拟较好,能得到近似的开裂荷载,但无法体现板随着保护层厚度的增加,开裂荷载增加这一试验现象,其开裂荷载几乎不变,保持在8kN·m左右;试验中除X1板外,其余板在开裂瞬间,有比较明显的荷载下降现象,而ANSYS并未体现这点变化,只能形成一个屈服台阶;ANSYS能够得到比较理想的屈服荷载值,但是从开裂点到屈服点这个阶段,有限元计算的刚度略大;ANSYS对从屈服点到极值点这一阶段模拟的不是都很理想,特别是对保护层厚度很大的X5板,模拟结果与试验值吻合较差.

图7 悬臂板的荷载位移曲线Fig.7 The load-displacement curves of cantilever slabs

4 结 论

(1)保护层厚度的变化对悬臂板的正常使用性能有显著的影响.试验中发现当板的保护层厚度增大至40mm时,板就已经无法满足规范对于正常使用极限状态要求.

(2)保护层厚度的变化对两端约束板的正常使用性能影响不大.试验中发现尽管负弯矩钢筋的保护层厚度不断增大,但板的正常使用性能几乎不受影响.即使当钢筋置于1/2板厚位置时,板依然可以满足正常使用极限状态要求.

(3)保护层厚度的变化对悬臂板的承载力有显著的影响.本次试验中发现,随着保护层厚度的增加,悬臂板实测的承载力降低比计算值大.因此对于悬臂构件,在施工过程中应采取可靠措施控制保护层厚度,以保证其承载力不明显降低;在验收过程中应严格检查其保护层厚度,避免引起工程事故和留下工程隐患.

(4)保护层厚度的变化对两端约束板承载力的影响没有其对悬臂板的影响那么明显.本次试验中发现,虽然随着负弯矩钢筋保护层厚度的增加,两端约束板的承载力也有降低趋势,但降低幅度比较小.因此对于两端约束构件,在验收过程中对板负弯矩钢筋的保护层厚度要求可适当放宽,应与悬臂构件有所区别.

(5)正常保护层厚度的悬臂板在破坏时体现了比较好的塑性,在开裂后板有明显的屈服和塑性变形过程,而对于保护层厚度较大的悬臂板,一旦开裂,荷载迅速下降,裂缝宽度和挠度急剧增加,板破坏时带有一定的脆性;保护层厚度的变化对两端约束板延性的影响不大,所有的板在破坏前都有一个明显的塑性变形过程,板在破坏时体现了较好的延性,属于塑性破坏.

(6)在本试验中,冷轧带肋钢筋的使用性能良好,试验构件在标准荷载(使用状态短期试验荷载)作用下裂缝宽度及挠度均小于规范规定的允许值;但破坏时发生断筋破坏,内力重分布进行得不充分.

(7)对于两端约束板,保护层厚度的变化对其内力重分布过程影响不大.所有两端约束板的内力重分布过程明显,板的塑性铰转动较大.按塑性内力重分布法进行设计更接近于构件的真实受力性能.

(8)有限元计算结果与正常保护层厚度时悬臂板的试验数据相吻合,可代替部分试验工作.但对于大保护层厚度的悬臂板,有限元计算结果与试验数据相差较大,计算方法还需改进.

(9)本文的大保护层厚度板属于非正常设计,过大的保护层厚度造成钢筋过于接近中和轴,钢筋受力不合理.在实际施工中,应严格按照规范要求施工,尽量避免这种非正常施工现象发生,以防止其对构件整体性能造成不利影响.

参考文献:

[1]刘 军,李向群.浅谈钢筋混凝土结构钢筋保护层作用及问题处理 [J].广东建材,2006(8):84-85

[2]中国建筑科学研究会.GB 50152-92混凝土结构试验方法标准[S].北京:中国建筑工业出版社,1992

[3]中华人民共和国建设部.GB 50010-2002混凝土结构设计规范[S].北京:中国建筑工业出版社,2002

[4]DELHOMME F,MOMMESSIN M,MOUGIN J P.Simulation of a block impacting a reinforced concrete slab with a finite element model and a mass-spring system [J].Engineering Structures,2007,29(11):2844-2852

[5]FAMIYESIN O O R,HOSSAIN K M A.,CHIA Y H,etal.Numerical and analytical predictions of the limit load of rectangular two way slabs [J].Computers &Structures,2001,79(1):43-52

[6]张先进,李永春,吕曼曼.考虑薄膜效应钢筋混凝土矩形板的极限承载力[J].武汉理工大学学报,2007,29(6):58-61