黄麻毡/PP膜复合汽车内饰材料的制备及工艺优化

2011-09-26陈超,于永玲,吕丽华,刘润华

陈 超, 于 永 玲, 吕 丽 华, 刘 润 华

(大连工业大学 绿色纤维应用技术研究所, 辽宁 大连 116034)

0 引 言

天然植物纤维黄麻纤维具有成本低、比强度高、比模量高、可降解等优点广受研究界的厚爱[1]。PP是一种密度较轻的热塑性塑料,有较高的极限使用温度,可以回收利用,且价格较低[2]。采用黄麻毡和PP复合制备的复合材料不仅能达到环保要求,还具有质轻、强力高、韧性好、不易变形、成本低等特点。黄麻毡/PP复合材料可以用于汽车的门板、后搁物箱、行李箱侧围、高架箱、顶篷、支柱、座椅靠板等内饰材料,不仅能满足强力要求,还能减少汽车本身的质量,节约能源,符合低碳环保趋势[3]。

目前国内外对于黄麻/PP复合的研究比较多,一般采用的都是混炼或挤塑模压成型,但是对于层压法研究的相对较少[4-5]。本文黄麻毡/PP的复合正是采取层压法,整个过程在真空条件下进行,克服了传统层压法易产生气泡、分层严重的缺点,并且相比模压法制备简单快速,大大提高了生产效率[6]。本文主要探讨了热压温度、热压压力和热压时间等工艺条件对复合材料拉伸强度和弯曲强度的影响,并得出了最优化工艺参数。

1 实 验

1.1 材料及仪器

材料:黄麻毡(厚度2 mm),PP薄膜(厚度0.6 mm),NaOH,分析纯。

仪器:QLB63手动真空平板硫化机,RGT-5万能制样机,RG微机控制电子万能试验机。

1.2 样品制备

1.2.1 材料预前处理

将黄麻毡烘干置于一定质量分数的NaOH溶液中,常温下浸渍1 h,处理完毕后用稀酸溶液、清水洗涤至中性,然后将其置于80 ℃的烘箱中烘干,取出后做成20 cm×20 cm的样品毡装入密封袋保存,同时将PP薄膜做成20 cm×20 cm样品放入密封袋中以备用。

1.2.2 热压工艺

将已备好的PP膜和黄麻毡称重,按照一定的质量配比交替铺层,铺层顺序是PP膜做上下表面层,中间PP膜与黄麻毡层间隔铺放,铺层时要求均匀,以降低层间应力,避免分层。PP膜为7层,黄麻毡为6层,共13层。将铺设好的层样放入模具中,制样厚度设为 3 mm,然后将模具放入热压机中进行压制,完成后冷却脱模。

1.3 力学性能测试标准

将不同条件下制备的样板进行修正处理,按照标准在RGT-5万能制样机制备所需样条,将样条放置在标准大气条件下平衡24 h,然后放在RG微机控制电子万能试验机进行性能测定。拉伸性能测试按GB/T 1447—2005进行,试样长度180 mm,夹头的夹持距离115 mm,拉伸试验速度10 mm/min;弯曲性能测定按GB/T 1449—2005进行,试样规格80 mm×10 mm,试验跨距64 mm,弯曲试验速度10 mm/min。

2 结果与讨论

2.1 正交试验设计及结果分析

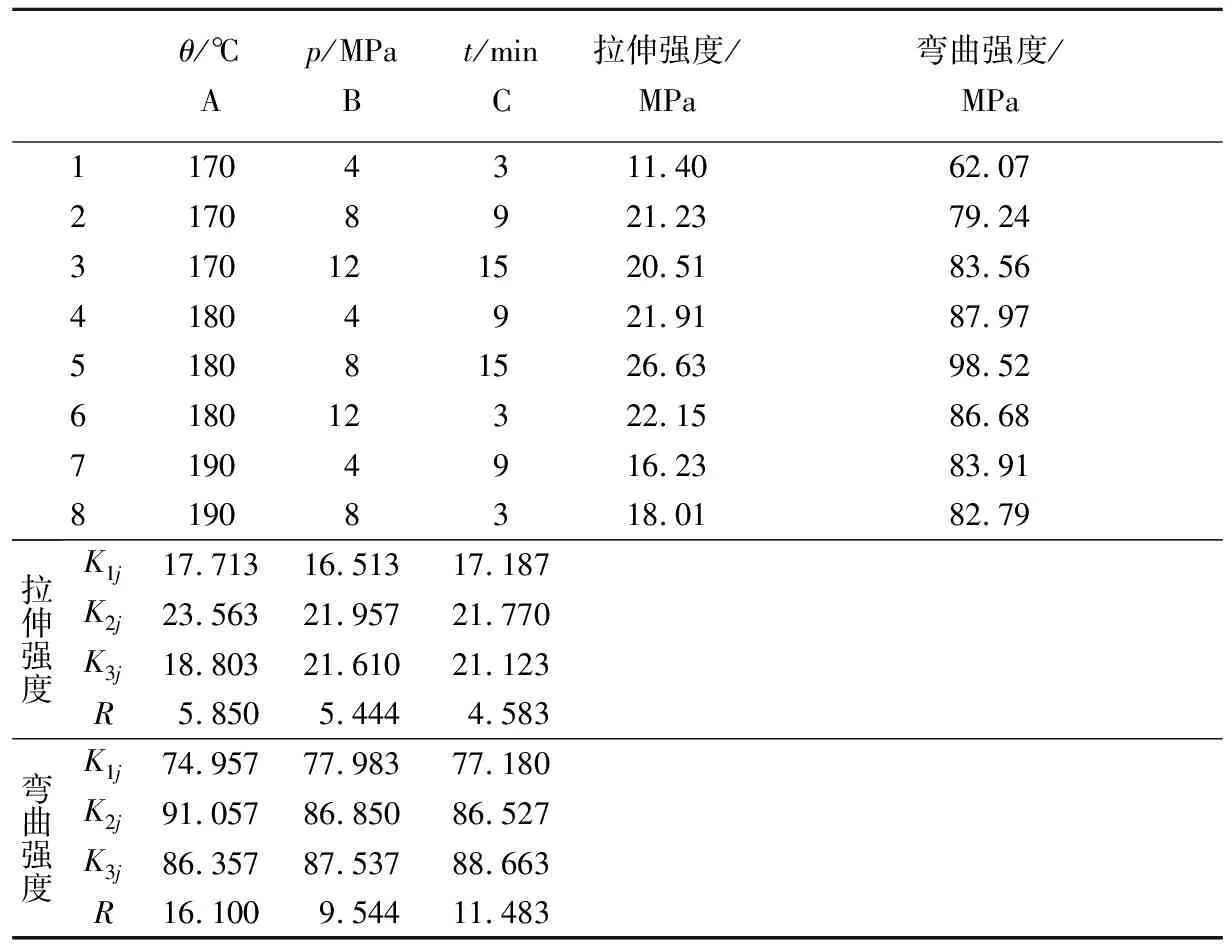

通过正交试验结果分析热压工艺参数,在进行试验设计时固定以下条件:(1)m(PP) ∶m(黄麻)=40∶60;(2)黄麻毡用质量分数为5%的NaOH溶液处理;(3)热压过程在抽真空中进行。在此条件下,为了确定各个工艺因素对复合材料力学性能的影响主次顺序,以拉伸强度和弯曲强度为指标,将热压温度、热压压力及热压时间3个因素进行L9(33)正交试验,结果如表1所示。工艺参数对复合材料拉伸强度影响的主次顺序为A>B>C,即热压温度>热压压力>热压时间;对弯曲强度影响因素主次顺序为A>C>B,即热压温度>热压时间>热压压力。在所有因素中,对拉伸强度和弯曲强度影响最大的都是热压温度。

2.2 工艺参数单因素分析

2.2.1 热压温度

表1 正交试验结果

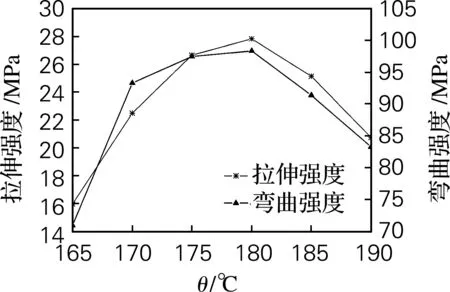

当热压时间为9 min,热压压力8 MPa,拉伸强度和弯曲强度的测试结果见图1。从图1中可以看出复合材料的力学性能迅速提升后急剧降低。开始热压温度较低,树脂内部大分子热运动相对较小,流体的黏度系数较大,不利于树脂对黄麻毡的浸润,导致复合材料强力相对较低。但是随着温度升高,黏度系数降低,树脂更容易深入纤维间的空隙,增加了纤维间的摩擦阻力,并与纤维间形成一个良好的力学界面,从而提高材料的力学性能。温度达到180 ℃时复合材料的拉伸强度和弯曲强度最大,分别是27.82和98.33 MPa,之后再提高温度,不但会使黄麻本身的力学性能受到破坏程度加剧,同时也会使树脂流体黏度过小,不利于内部力学界面的形成,从而会降低复合材料的力学性能。从图1可知,弯曲强度和拉伸强度的热压最优工艺都是180 ℃。

图1 温度对复合材料力学性能的影响

Fig.1 Effect of temperature on the mechanical properties of composites

2.2.2 热压时间

当热压温度为180 ℃,热压压力8 MPa,拉伸强度和弯曲强度的测试结果见图2。从图2可以看出复合材料的力学性能迅速提升后缓慢降低。在热压过程中,树脂浸润黄麻毡内部并与纤维成一个较好的力学界面,需要一定的时间,如果时间过短,则浸润不完全,复合材料就会产生局部强力不匀的现象,从而造成整体力学性能的下降。当达到一定时间后,树脂浸润完全,并形成良好的界面,此时即使增加热压时间,复合材料的力学性能也不会提高,反而时间过长会对黄麻的本身的力学性能造成破坏。从图2中可以看出,拉伸强度的最大值出现在9 min处,弯曲强度的最大值出现在12 min处,为提高生产效率并节约能源,最优时间取9 min。

图2 时间对复合材料力学性能的影响

Fig.2 Effect of time on the mechanical properties of composites

2.2.3 热压压力

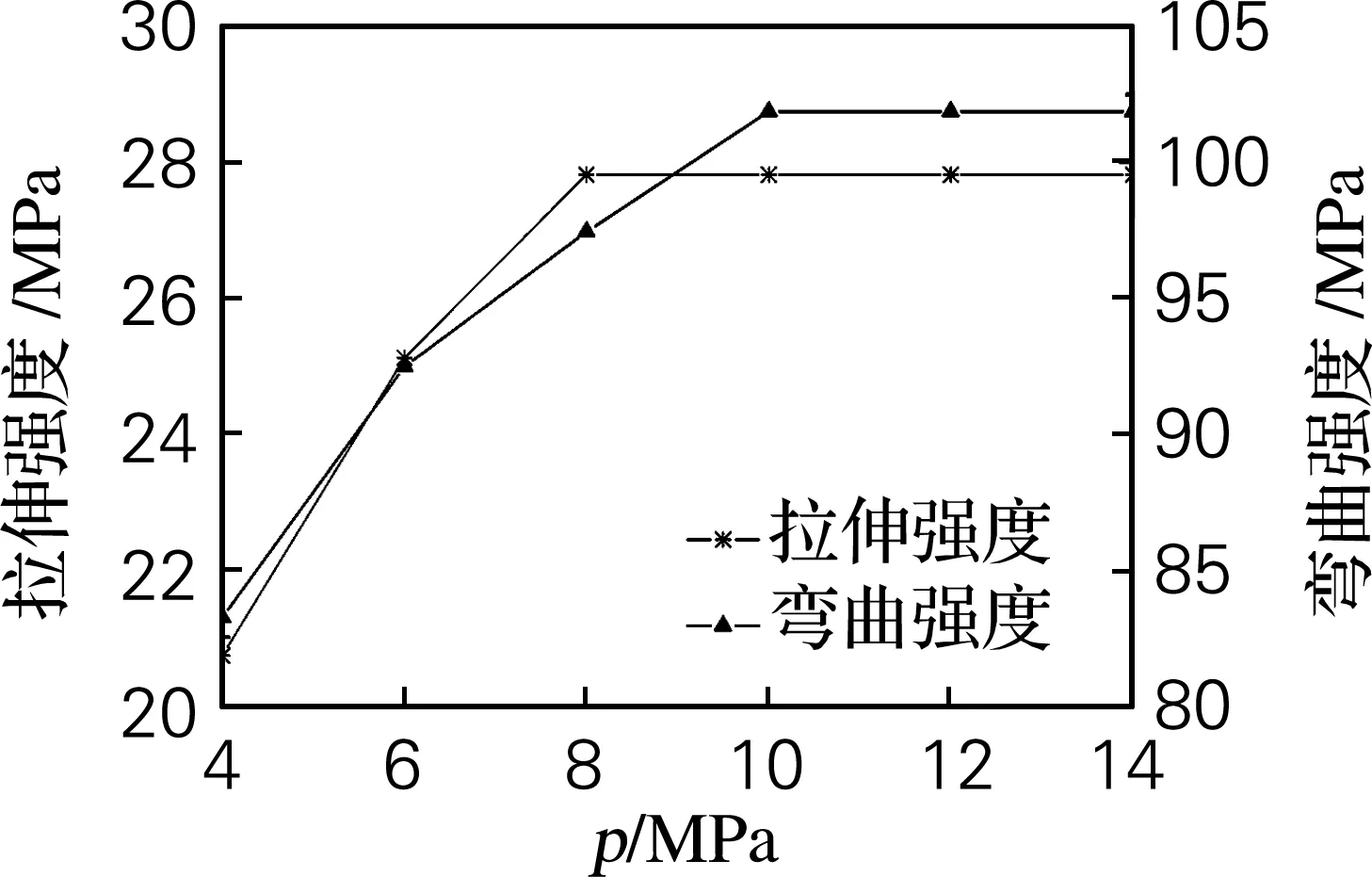

当热压温度为180 ℃,热压时间9 min,拉伸强度和弯曲强度的测试结果见图3。从图3中可以看出,复合材料的力学性能先迅速提升后趋向于平缓。从图4可以看出,黄麻毡本身内部纤维排列较为紧密,如果压力太小,树脂无法浸润黄麻毡内部,就会使黄麻毡局部出现空隙现象,造成整体复合材料的力学性能下降。当压力达到一定界限时,即使提高热压压力,复合材料的力学性能也不会有太大变化。从图3中可以看出,拉伸强度的最大值出现在热压压力为8 MPa处,弯曲强度的最大值出现在热压压力为10 MPa处。从8 MPa以后增加热压压力对拉伸强度影响不大,但是可以让弯曲强度得到最大的提高,所以最优压力选取10 MPa,此时复合材料的拉伸强度是27.58 MPa。

图3 压力对复合材料力学性能的影响

Fig.3 Effect of pressure on the mechanical properties of composites

3 结 论

工艺参数对复合材料拉伸强度影响的主次顺序为:热压温度>热压压力>热压时间,对弯曲强度影响的先后顺序为:热压温度>热压时间>热压压力,在所有因素中,热压温度对拉伸强度和弯曲强度的影响最大。当PP膜与黄麻毡质量比为40∶60时,所制备复合材料的拉伸强度和弯曲强度在工艺条件为热压温度180 ℃、热压压力10 MPa、热压时间9 min时最优,此时复合材料的拉伸强度和弯曲强度分别是27.58和101.89 MPa。

[1] 王春红,王瑞,沈路,等. 亚麻落麻纤维/聚乳酸基完全可降解复合材料的成型工艺[J]. 复合材料学报, 2008, 25(2):63-67.

[2] 邬国英,林西平,马风君,等. 汽车用木粉/聚丙烯复合板的研制[J] . 木材工业, 2007, 21(1):27-29.

[3] 曲丽君. 麻纤维在汽车用装饰材料中的应用[J]. 产业用纺织品, 2002, 20(8):36-38.

[4] OKAMAN K, MATHEW A, JOSEPH K. The influence of fiber microstructure on fiber breakage and mechanical properties of natural fiber reinforced polypropylene[J]. Composites Science and Technology, 2009, 69(11/12):1847-1853.

[5] 沈巨磊,于永玲,吕丽华. 基于废弃混纺纤维循环利用的板材成型技术及其性能[J]. 纺织学报, 2010, 31(1):28-31.

[6] FUNG W. 涂层和层压纺织品[M]. 顾振亚,朱家嵘,田俊莹,译. 北京:化学工业出版社, 2006:31-96.