基于ANSYS车削薄壁焊接筒件内环面变形分析

2011-07-04张吉军贾昕宇刘天祥李爱传

张吉军,贾昕宇,刘天祥,李爱传

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.黑龙江八一农垦大学)

薄壁筒件在现代化制造业,如石油、石化等领域有着重要的应用。由于薄壁筒件的壁厚与内径曲率半径之比通常小于1∶20,刚性差,加工精度要求高,加工过程中极易变形[1]。

目前,加工变形已经成为制约薄壁零件加工的瓶颈问题[2],因此,开展关于薄壁筒件加工变形问题研究具有积极意义。此薄壁筒件厚度在几十毫米左右,内孔直径达到几米,由钢板经轧制、卷曲、焊接成筒件。该筒件截面积小,外廓尺寸较大,且立式悬伸加工内孔的环面(如图1所示),加工中零件刚性下降,因切削力较大,易使零件产生过大变形,影响加工精度。该筒件属于较大零件,通过试验研究该工件加工变形比较困难,为减轻试验研究的难度和工作强度,以有限元仿真作为有效的辅助研究手段,通过仿真分析该筒件车削变形及应力变化规律,为进一步的试验研究及实际生产提供依据。

实践证明,采用增大工件与夹具的接触面积的方式,可以有效降低零件装夹时的变形[1]。因此,在应用有限元仿真时,对该筒件分别采用全圆周夹紧约束和部分圆周夹紧约束的方式进行对比分析。

在影响薄壁件产生加工变形的诸因素中,切削力、夹紧力以及残余应力是产生加工变形的主要因素[3]。这里主要考虑切削力的影响,来分析薄壁筒件加工变形和应力的变化。

该筒件要求在内孔面上加工出6~8个宽度约为90 mm,单边深度为5 mm的环形槽面。最上端环形槽面称为第一圈环面,加工第一圈环面产生的变形比加工其它环面要大,因此只需要仿真分析加工第一圈环面的变形和应力状况对加工精度的影响。

图1 车削薄壁焊接筒件内表面示意图Fig.1 The schematic diagram in turning inner surface of welded thin-walled cylinder piece

1 加工薄壁筒内环面切削力计算

依据车削力计算的经验公式[4]:

考虑材料参数和切削条件参数,可以计算出车削该薄壁筒件内环面时的三向切削力,如表1所示。

表1 依据切削条件计算的最大、最小切削力Table 1 The calculation of the largest and smallest cutting force according to the cutting condition

2 对薄壁筒件采用全圆周夹紧约束

2.1 筒件第一圈环面上非焊缝区施加最大集中载荷

2.1.1 实体及有限元模型

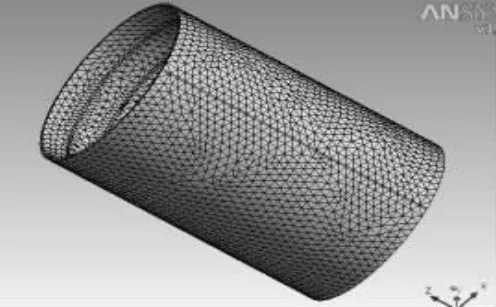

薄壁焊接筒件简化模型如图2所示,包括两个焊缝体和一个筒体,该模型按实际尺寸建模。该筒件选择自动网格划分,划分完成的网格如图3所示。筒件材料参数:弹性模量E=182 GPa,泊松比取0.3;焊缝体材料参数:弹性模量E=196 GPa,泊松比取0.29。

图2 薄壁焊接筒件模型Fig.2 The model of welded thin-walled cylinder

图3 有限元模型Fig.3 Finite element model

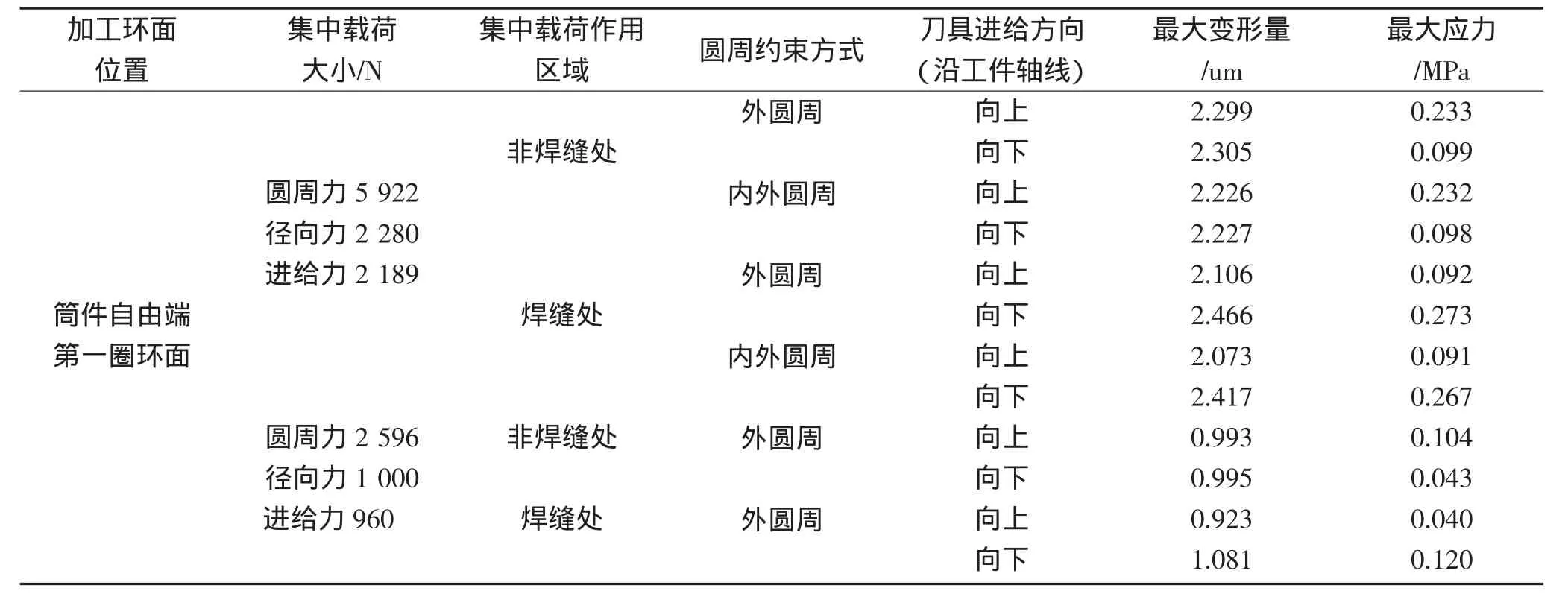

表2 薄壁筒件采用全圆周约束时变形与应力分析结果汇总Table 2 Deformation and stress analysis results summary of thin-walled cylindrical parts adopted full circumferential constraints

表3 薄壁筒件采用部分圆周约束时变形与应力分析结果汇总Table 3 Deformation and stress analysis results summary of thin-walled cylindrical parts adopted part constraint of the circumference

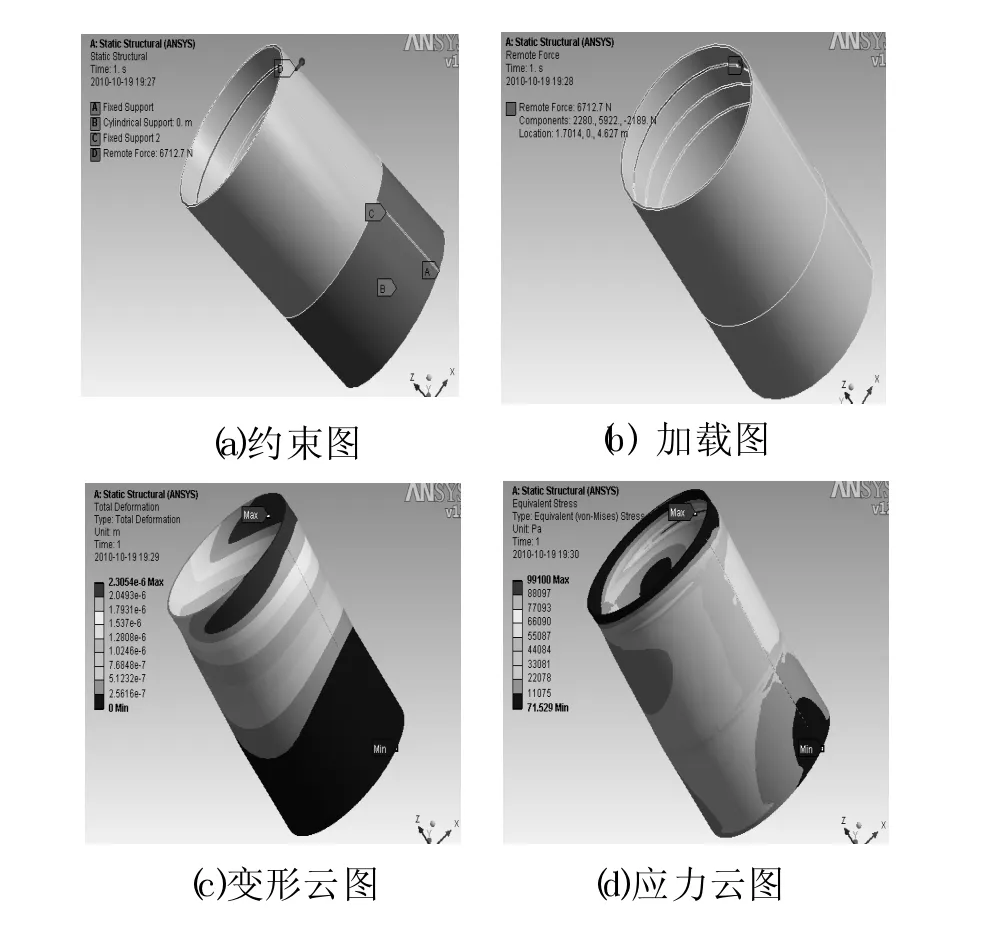

2.1.2 边界约束条件和加载

约束为底部平面和约束高度的整个外圆周面。在第一圈环面的非焊缝区施加集中载荷,作用点为(1.7 m,0,4.6 m),载荷为圆周力 5922 N,径向力2280 N,轴向力±2189 N。分析结果如图4、图5所示。

图4 刀具沿工件轴线向下进给时分析结果Fig.4 Analysis results when to feed along the workpiece axis down for tools

图5 刀具沿工件轴线向上进给时分析结果Fig.5 Analysis results when to feed along the workpiece axis up for tools

图4分析表明,当刀具沿工件轴线向下进给时,工件最大变形量为2.3054 um,最大应力为0.099 MPa。

图5分析表明,当刀具沿工件轴线向上进给时,工件最大变形量为2.299 um,最大应力为0.233 MPa。将图4和图5分析结果对比可知,刀具沿工件轴线向上进给比向下进给时变形减小,应力增大。

2.2 其它不同边界条件下分析结果汇总

在2.1的基本条件下,以同样的分析方法,考虑不同的切削位置、加载位置、约束条件、进给力方向等因素进行分析,得到不同条件下薄壁筒件最大变形和最大应力的数据,见表2所示。

3 对薄壁筒件采用部分圆周夹紧约束

3.1 筒件第一圈环面上焊缝区施加最小集中载荷

3.1.1 实体模型及有限元模型

此处筒件实体模型、有限元模型和材料属性与前面情况相同,相应如图2、图3所示。

3.1.2 边界约束条件和加载

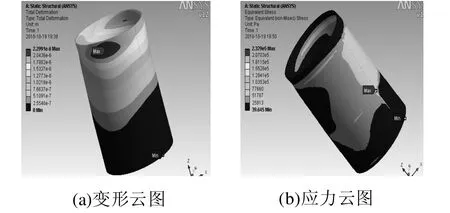

根据筒件的工作状态,约束包括底部环平面和约束高度处的内外圆周面的四部分对称区域。在筒件第一圈环面焊缝区施加集中载荷,载荷大小为圆周力2596 N,径向力1000 N,轴向力为±960 N。分析结果如图6、图7所示。

图6 刀具沿工件轴线向上进给时分析结果Fig.6 Analysis results when to feed along the workpiece axis up for tools

图6分析表明,当刀具沿工件轴线向上进给时,工 件最大变形量为1.026 um,最大应力为0.1124 MPa。

图7 刀具沿工件轴线向下进给时分析结果Fig.7 Analysis results when to feed along the workpiece axis down for tools

图7分析表明,当刀具沿工件轴线向下进给时,工件最大变形量为1.046 um,最大应力为0.1092 MPa。

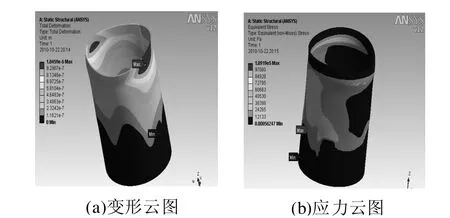

3.2 其它不同加工状况条件下分析结果汇总

在3.1的基本条件下,用同样的分析方法,考虑不同的切削位置、加载位置、约束条件、进给力方向等因素进行分析,得到不同条件下筒件最大变形和最大应力的数据,见表3。

4 表2和表3分析结果对比

对表2和表3进行数据对比分析,可得:

4.1 内外圆周面同时约束比只有外圆周面约束时,最大变形量减小,最大应力也有减小。

4.2 一定条件下,刀具沿工件轴向上进给比向下进给时最大变形量减小,应力有增大和减小的变化。

4.3 采用部分圆周约束比全部圆周约束时最大变形量增加,最大应力也增加,但增加的幅度不是很大。

4.4 从应力云图可以看出,焊缝区产生最大应力集中的情况较多,实际焊缝区的应力状况非常复杂,此处分析也说明焊缝区相对于非焊缝区是比较脆弱的。

4.5 总体看,在上面的加工条件下,车削薄壁筒件内环面时的最大变形和最大应力都较小,最大变形量小于3 um,最大应力小于1 MPa,说明筒件刚性很好,变形和应力对加工质量影响不大。

5 结论

通过对仿真分析,可以得出对筒件进一步切削试验研究和实际生产加工起指导意义的结论:在加工薄壁焊接筒件内环面时,采用内外夹紧约束方式,有利于加工变形的减小;从减小加工变形的角度看,采用沿工件轴线向上进给比向下进给有利,但这样增加了对工件夹紧的要求;虽然薄壁焊接筒件采用部分圆周约束比采用全部圆周约束时最大变形量和最大应力都增加,但是增加程度不大,所以采用部分圆周约束是可以满足加工要求的。

[1]李文,周燕飞.超因瓦合金薄壁筒件的加工变形控制研究[J].机械与电子,2008(5):14-15.

[2]曲中兴,张立武.超高强度钢薄壁件车削变形控制[J].航天制造技术,2008(5):1-5.

[3]陈德兰.控制薄壁零件变形的工艺措施[J].装备制造技术,2010(6):119-120.

[4]陈日曜.金属切削原理[M].2版.北京:机械工业出版社,1992.