锅炉吸风机叶片非正常磨损状态诊断

2011-06-13郭修奎尹民权

郭 蕾,郭修奎,尹民权

(1.合肥工业大学,安徽 合肥 230009;2.山东职业学院,山东 济南 250104;3.华电国际邹县发电厂,山东 邹城 273522)

0 引言

华电国际山东邹县发电厂Ⅲ期工程2×600 MW机组,5号炉1997年1月17日投产,该锅炉是为美国Foster Wheeler公司生产的亚临界中间再热自然循环单汽包2 020 t/h燃煤锅炉。锅炉吸风(烟气)系统设计2台50%容量的动叶片角度可调节的轴流式吸风机,MCR工况的烟气流量1 389 000 kg/h,介质温度132℃,风机流量裕量20%,风压裕量44%(表1)。每台锅炉设计有两台静电除尘器,为使除尘器前后的烟气压力平衡,使进入除尘器的烟气分配均匀,在两台除尘器进口烟道处设有联络管道,不设联络挡板。为防止烟气倒流入吸风机,在吸风机出口烟道上处安装有严密的闸板式关断门。吸风机由美国TLT-Babcock公司和上海风机厂联合制造。以往的吸风机转速偏高(一、二期吸风机转速在994 r/min),因此该吸风机选用了降低风机转速的防磨措施,吸风机转速只有744 r/min,减轻了对吸风机叶片的磨损。

表1 吸风机设备规范

1 存在问题

尽管Ⅲ期5号锅炉投产以来,吸风机运行良好,可是,近年来却时常出现当锅炉满(甚至高)负荷运行时,存在严重的风量不能满足需求的状况。虽然吸风机动叶全开,但吸风机出力受限、影响发电量等问题越来越突出。

2009年5月20日10:00,5号机组负荷505 MW,B、C、D、E、F磨煤机运行。机组在协调控制方式增负荷受限,解除机组协调控制,解除B、C、D、E、F磨煤机控制方式至“手动”方式,机组增负荷至540 MW。A/B吸风机电流分别为210.3 A、209.8 A,5号机组增负荷受限。

2009年5月29日17:00,5号机组基本控制方式A、B吸风机电流分别为225.5 A、225.7 A,5号炉A、C、D、E、F磨煤机控制方式均为“手动”方式。5号机组负荷最高带至580 MW,投入5号炉F1、F2、F3、F4、C2、C3油枪,5号机组负荷增至600 MW。

2010年8月3日11:20,5号机组负荷530 MW、基本控制方式,B、C、D、E、F磨煤机运行,A/B吸风机电流218A/219 A,机组增负荷受限。5号机组申请降出力80 MW。

1.1 A吸风机叶片磨损

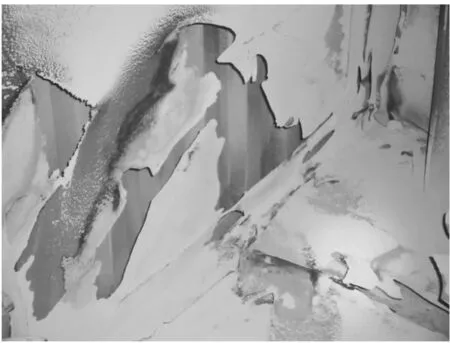

在2010年9月份5号炉大修中,解体发现5号炉A吸风机的16只叶片全部出现不同程度的磨损、部分缺失现象,叶片出口磨损较为严重,图1、图2所示。,叶片的缺失部分为宽度100 mm、长度300 mm的不规则三角形,磨损较轻的叶片迎风面也已沿宽度方向缺失40 mm。吸风机原叶顶间隙(6.4±0.76)mm,结果发现叶顶磨损严重,实际叶顶间隙超过20 mm(图2),对比B吸风机,叶片的磨损应属于非正常磨损。按照正常的磨损速度,B吸风机叶片仍可以使用2年。叶顶间隙的增大,将会明显影响吸风机的出力,按照常规叶顶间隙增大1 mm,风机效率降低1%~2%。由于该叶片已经报废,A吸风机全部更换了16只(16NA16 103-3007)新叶片。

1.2 吸风机叶片明显积灰

5号炉大修中还发现吸风机各部件的积灰比以往停炉时明显,B吸风机叶片积灰比以往更严重,叶片表面灰层厚度超过近1 mm,就是吸风机转子轮毂内积灰也超过以往停炉时的厚度,A吸风机也一定程度上存在积灰现象,只是看上去比B吸风机轻一些。说明不但吸风机前烟道存在漏风现象,而电除尘的效率也存在问题。

图1 吸风机叶片出口迎风面磨损情况

图2 吸风机叶片迎风面及顶部磨损情况

2 原因分析

经过分析,设备结构、系统布置、运行环境为主要影响因素。

2.1 电除尘的影响

电除尘器电气系统故障率高,导致电场停运,致使烟气中灰尘含量大。2010年前9个月,电除尘机械方面故障未统计,仅电气系统故障达8次,B侧两次,A侧占6次(因锅炉投油等因素高压柜停运不算)。显然,电除尘的效率不同,加大了A侧烟气中灰尘的携带量,这是A吸风机叶片非正常磨损的主要因素。

2.2 电除尘气流均匀性影响

电除尘器效率直接与烟气流速有关,一般设计烟气流速在1~1.5 m/s范围内,烟气流速过高,烟尘在电场内停留时间缩短,同时还会直接冲刷尘层或恰值振打时将灰尘吹起引起二次飞扬,导致电除尘器效率恶化。由于实际运行中电除尘器内部各部位的烟气流速各不相同,通过气流速度分布图和等速线可以看出(图3),流速增大处除尘效率下降,流速降低处除尘效率提高。由于多依奇效率公式的对数性质,流速高处除尘效率下降的程度比流速低处效率提高的程度要大,所以整体的效率是下降的。而且流速偏差越大,除尘效率下降也越大。由此可见,电除尘器中气流的分布对除尘效率的影响是很大的。已经通过实例证明:仅仅改善气流的分布,就可以将效率由60%~70%提高到95%以上,反之气流的突变同样会引起电除尘器效率恶化。

图3 电除尘烟气流速度分布图

2.3 电除尘均布板脱落

提高电除尘器的除尘效率,保证烟气流速均匀,在电除尘器的烟气入口通道上专门设计布置有大面积均布板(也称均流多孔板)。早在2005年2月11日检查发现6号炉电除尘器入口均布板开始损坏;A侧通道入口均布板脱落10多块,B侧通道入口均布板脱落20多块,C侧通道入口均布板局部脱落,D侧通道入口均布板脱落30多块。而脱落的均布板脱落位置多数正对烟道的位置,形成了十多米高,几米宽的气流无阻力通道,造成了气流的不均匀。后来在2006年10月5号炉检修中,检查发现5号炉电除尘器入口均布板损坏程度已经超过6号炉。2005年2月开始,发现5号、6号炉电除尘器入口烟门处漏风严重,每一组档板8个门轴有7个漏风,经过测算5号炉入口烟门门轴处漏风量在4 066 m3/h以上。6号炉入口烟门门轴处漏风量在5 692 m3/h以上。

在2010年5号炉大修中,发现5号炉电除尘器A、B列第一排入口气流均布板变形、开焊基本全部脱落,大量脱落的均布板杂乱的堆积在烟道入口(图4、5),增加了烟气阻力,致使烟气气流均匀性降低,导致除尘效率的明显降低,加剧了吸风机叶片的磨损。

图4 脱落的均布板在烟道内堆积情况

图5 均布板脱落后的烟气通道空间

2.4 烟气系统漏风

吸风机的入口烟道系统设计有电除尘、烟气挡板、膨胀节等部件。由于运行多年,几次停炉后发现电除尘入口各组烟道支撑的磨损以及烟道磨穿漏风严重。由于漏风加大烟气流速,缩短了烟气在电场的停留时间,降低烟气温度,所以严格控制漏风率小于3%~5%。电除尘烟道壳体、入口烟道(膨胀节)外部有保温和瓦楞装饰板覆盖,漏风不易发现,大修中进入电除尘入口烟道内部后发现多处漏风。其原因是投产时烟道加固用的槽钢安装不规范,加固用的槽钢应焊接在烟道外侧,结果全部采用12号槽钢在烟道内侧进行加固,沿烟道内壁的四面,稠密布置焊接(图6)。不仅加大了烟气阻力,还致使气流紊乱,由于烟气长期冲刷,将烟道内支撑以及烟道吹坏(图6)。电除尘入口烟道内漏风面积近0.5 cm2大的孔洞很多(图7),大大小小的孔洞近百处。

图6 电除尘入口烟道内部支撑结构及磨损

图7 电除尘入口烟道局部磨穿漏风情况

2.5 吸风机入口烟气系统积灰

吸风机入口烟道设计有烟气挡板、膨胀节等,每台吸风机入口对应一侧电除尘的两条烟道,每条烟道上设计有百叶窗式挡板,每组挡板有10片组成。大修中发现,4条烟道的下组挡板全部从连杆上脱开。因此导致吸风机入口的烟道积灰严重,积灰从解除的挡板处开始堆积(图8)延伸,积灰最厚处接近1 m。从吸风机入口烟道积灰情况来看,B侧入口烟道积灰比较严重,由此看出,吸风机入口烟道积灰使得气体流通体积狭小等,严重阻碍、干扰、影响气流的正常流动。A侧吸风机入口烟道积灰较轻,其烟道的通流面积影响小,也就出现A吸风机的负荷量大于B吸风机,磨损概率亦会增大。

图8 吸风机入口烟道积灰情况

图9 电除尘入口挡板磨损情况

2.6 电除尘入口烟气系统积灰

在2010年9月25日,5号炉大修中,发现5号炉A、B侧联络烟道之间积灰非常严重,联络烟道规格L4500mm×3780mm,烟道内积灰长18m高达3.5m,联络烟道堵塞近80%。联络烟道及前后烟道的支撑磨损严重许多已吹断倒伏。电除尘A、B侧入口烟道挡板门轴均吹损断(图9)。门板已吹损、磨损、腐蚀等原因损毁严重,所以门板大部脱开失灵。

2.7 吸风机出口插板门的影响

吸风机出口烟道设计安装有一垂直升降的插板式关断门,在插板门两边设计有滑动导轨,为了防止插板门导轨积灰,插板门的导轨中设计有吹扫风,由于运行多年,现在吹扫风的风机已不能运行,由于插板门的轨道积灰以及传动机构损坏等导致出口烟道插板门不能完全开启。在正常运行中发现B吸风机出口插板门从外侧看还有0.5 m未开启,从烟道内侧看还差近1 m未开启。因此就会造成吸风机出口出现节流现象,因为插板门阻挡气流,严重的影响了吸风机的出 力。从表2看出不同电负荷下,因插板门未全开启,吸风机出口插板门前烟压受到一定的影响,见表2。

表2 正常运行中5号炉吸风机出口烟气压力参数对比表

吸风机出口插板门不全开,在低负荷时吸风机出口烟压偏差不大,当高负荷时,对吸风机的出力影响就比较明显。由于两侧出口插板门开度不同,开度小的一侧,吸风机出口烟压偏低甚至呈正压状态,高负荷工况运行中,开度小的一侧,与另一侧烟气呈现争风现象,会出现吸风机出口烟压波动。常此以往不但会引起吸风机喘振测点的堵塞或喘振信号误发,插板门全开的A侧烟气流量变大,A吸风机叶片的磨损就会比B吸风机严重。

3 结束语

鉴于出现的上述问题,为有效的控制吸风机叶片非正常磨损发生,应从强化设备管理入手,提升消缺质量。在抓好日常维护消缺的同时,利用好停炉机会,彻底清除系统内积灰,消除系统漏风,尽量不要采用去功能检修法。利用大、小修机会将烟道内部支撑改在烟道外侧,逐步恢复部分辅助设备的功能。