空气预热器硫酸氢铵积灰的数值研究

2016-12-22赵伶玲李偲宇

罗 闽,赵伶玲,李偲宇

(东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096)

空气预热器硫酸氢铵积灰的数值研究

罗 闽,赵伶玲,李偲宇

(东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096)

建立了适用于液态黏性NH4HSO4沉积的积灰模型,对某SCR脱硝改造后的300 MW机组回转式空气预热器蓄热板的积灰过程进行了数值模拟,分析了烟灰颗粒法向碰撞速度和角度、积灰强度、积灰厚度及积灰概率等积灰特性的变化规律.结果表明:在NH4HSO4沉积区,上、下板平均积灰强度分别为普通积灰区的7.3倍和4.5倍,且不同颗粒粒径的积灰概率保持在90%左右,而在普通积灰区均小于35%;上板平均积灰强度约为下板平均积灰强度的2倍;积灰厚度与积灰强度的分布规律一致.

回转式空气预热器; SCR脱硝; 积灰; NH4HSO4

选择性催化还原法(SCR)以其高效的特点成为当前尾部烟气脱硝技术的主流,并在我国得到了广泛应用[1].SCR系统中,还原剂(如氨水、尿素等)在催化剂作用下,选择性地将烟气中的NOx还原为N2,降低烟气中NOx的含量[2].SCR系统通常布置在省煤器与空气预热器之间,从SCR系统中逃逸的氨气会与SO3、H2O反应生成NH4HSO4[3].NH4HSO4在420~493 K时呈黏性液态[4],而回转式空气预热器的中低温段正好在此温度区间运行,液态黏性的NH4HSO4会迅速粘在传热元件表面,吸附大量飞灰,进而造成空气预热器堵塞,一般的吹灰器无法有效清除此积灰[5].

与普通无NH4HSO4沉积的低温积灰相比,NH4HSO4沉积区的积灰由于黏性NH4HSO4的存在,两者在烟灰颗粒与蓄热板发生碰撞时的能量、速度衰减等方面均明显不同,后者的积灰特性与松散性积灰存在显著差异,需对二者分开进行讨论.现有文献中,为便于建模和计算,对锅炉低温受热面上的积灰大多采用松散性积灰的处理方法[6],这种处理方法对SCR脱硝改造后回转式空气预热器的积灰问题显然不再适用.

笔者对SCR脱硝改造后回转式空气预热器高温段(无黏性NH4HSO4沉积)、中低温段(存在黏性NH4HSO4沉积)积灰进行建模,并使用该模型对某SCR脱硝改造后300 MW机组回转式空气预热器蓄热板的积灰过程进行了三维数值模拟,分析了NH4HSO4对回转式空气预热器积灰特性的影响,对分析和解决SCR脱硝改造后空气预热器的吹灰问题具有重要的理论指导意义.

1 计算模型及研究对象

1.1 数值计算模型

采用标准k-ε双方程[7]模拟蓄热板内部湍流流动,烟灰颗粒粒径分布采用Rosin-Rammler分布[8],平均粒径为25 μm,其中最大颗粒粒径为100 μm,最小颗粒粒径为1 μm.颗粒在烟气中运动时受到曳力作用会显著改变其运动轨迹,颗粒所受曳力采用文献[9]的计算方法.

颗粒碰撞对积灰的计算十分重要,当颗粒与蓄热板壁面发生碰撞时,其黏弹性作用采用Maxwell模型[10]进行描述:

(1)

式中:ξ为应力,Pa;下标D、S分别表示黏滞体和弹簧;θ为应变;ζ为材料黏性系数;E为杨氏模量,Pa;t为时间,s.

本文中普通积灰区只考虑其弹性作用,忽略黏滞体作用;而在NH4HSO4沉积区既考虑弹性作用,又考虑黏滞体作用.

碰撞发生时,颗粒主要受到壁面对其法向力和切向力的作用.法向弹性系数Ψn由Hertz接触理论[11]确定,切向弹性系数Ψt根据Mindlin-Deresiewicz接触理论[12]确定,整个碰撞过程中,质量为m的振子的阻尼系数χ与恢复系数e间的关系采用文献[13]的计算方法.此外,碰撞过程中,在NH4HSO4沉积处,黏滞力的存在会使烟气能量产生较大的衰减.在普通积灰区,恢复系数为0.9;而在NH4HSO4沉积区,由于液态NH4HSO4的强黏性,恢复系数会发生变化,为便于计算,将其取为定值0.4.

采用基于速度的积灰准则作为颗粒与蓄热元件碰撞时颗粒是否产生沉积的判定依据,临界积灰速度由以下公式[14]确定:

(2)

(3)

式中:vcr为临界积灰速度,m/s;μ为泊松比;dp为颗粒直径,m;下标p和m分别表示颗粒和受热面.

颗粒与蓄热板碰撞时,当颗粒与蓄热板的法向碰撞速度大于其在该处的临界积灰速度时,颗粒因碰撞而产生的弹性储能足以克服其附着能,产生反弹;反之,颗粒沉积在蓄热板上.NH4HSO4沉积区受热面的杨氏模量为4×105Pa,普通积灰区受热面的杨氏模量则为7.91×109Pa,对于同一颗粒,其在NH4HSO4沉积区的临界积灰速度比其在普通积灰区高约一个数量级.

空气预热器入口烟温为612.3 K,根据NH4HSO4的物性,当回转式空气预热器受热面温度在420~493 K时,作为NH4HSO4沉积区,此段积灰采用NH4HSO4积灰计算方法.颗粒碰撞和积灰的各模型均通过编写UDF程序,采用商业软件Fluent进行计算.

1.2 研究对象及网格划分

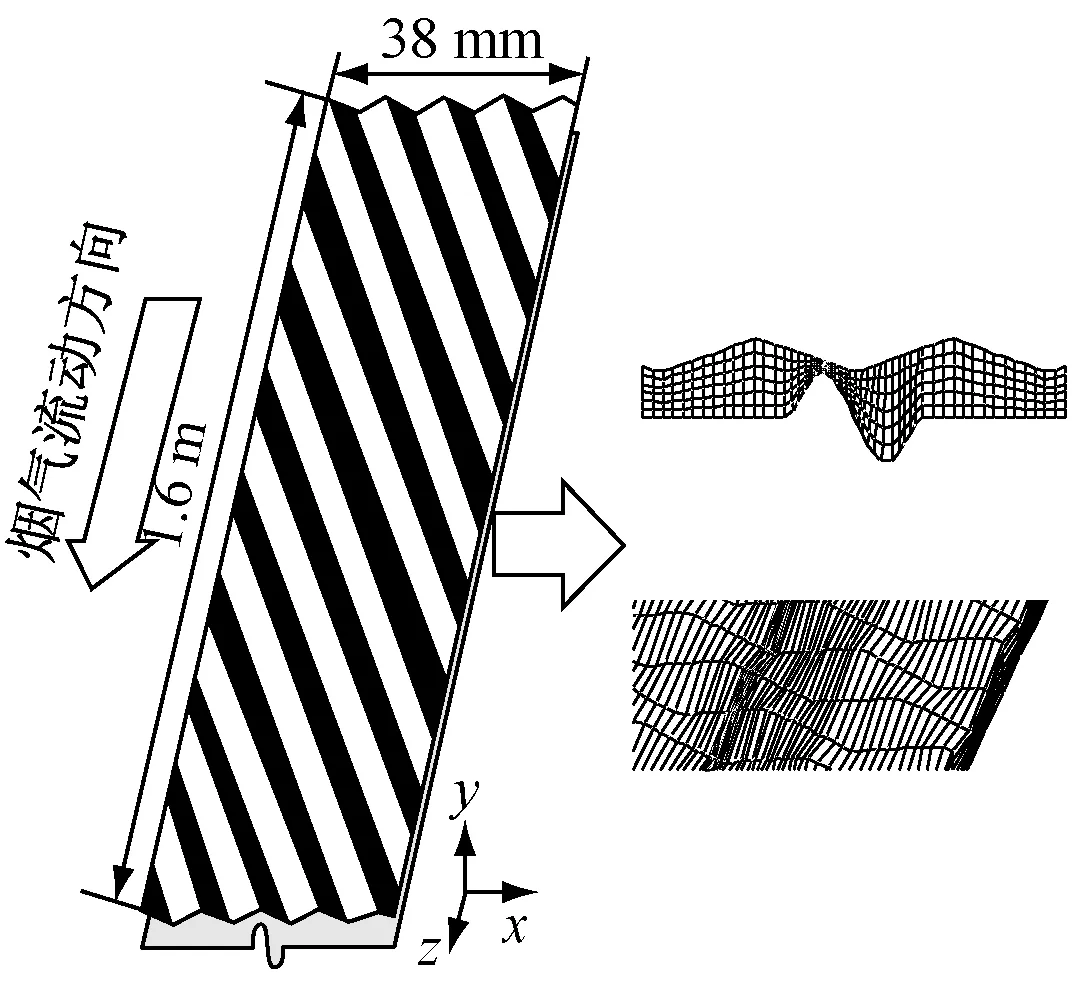

所研究的对象为某SCR脱硝改造后300 MW机组回转式空气预热器,其蓄热板为CU型,上板为波纹板蓄热板,下板为波形定位板蓄热板,如图1所示.该空气预热器的转速为2.32 r/min,对一个旋转周期(即25.86 s)内空气预热器蓄热板的积灰过程进行计算,流体流动方向为z方向.取CU型蓄热板下部定位板的一个周期(宽度为38 mm,长度为空气预热器转子高度1.6 m)的蓄热元件作为计算域,网格尺寸为1.2 mm×1.2 mm×1.2 mm,总网格数约为38万.

图1 蓄热元件几何模型Fig.1 Geometric model of the regenerative unit

2 模型验证

通过对模拟结果与已有文献实验数据[15-16]的比较,对所建NH4HSO4沉积的积灰模型进行验证.首先按照文献[15]的实验条件建立模型,边界条件也按其条件进行选取,其上、下板均为光滑平板,入口烟温为600 K,流速为8.5 m/s.计算所得烟温分布见图2.从图2可以看出,本文计算烟温值与文献烟温值的误差很小,精度较高.实验结果表明,烟温超过493 K时,NH4HSO4呈气态,NH3转换生成NH4HSO4的转换率超过90%,不发生沉积;在420~493 K烟温区间内,NH4HSO4呈黏性液态,且其转换率达到60%~80%,NH4HSO4发生沉积,故在此烟温区间内,按NH4HSO4沉积区的处理方法进行积灰计算符合实际情况.

图2 烟温分布与NH4HSO4转换率的关系Fig.2 Gas temperature distribution vs. conversion rate of NH4HSO4

此外,本文计算得到的临界积灰速度与文献[16]中实验结果的比较见表1和表2.从表1和表2可以看出,采用本文模型计算得出的临界积灰速度与实验值的误差约为6%~15%,在允许的误差范围之内.因此,采用本文模型计算得到的临界积灰速度作为判定颗粒是否沉积的准则可以准确反映颗粒沉积的基本特征.

表1 粒径为54 μm颗粒的临界积灰速度Tab.1 Critical deposition velocity for particles of size 54 μm

表2 粒径为42 μm颗粒的临界积灰速度Tab.2 Critical deposition velocity for particles of size 42 μm

3 计算结果与讨论

3.1 温度场

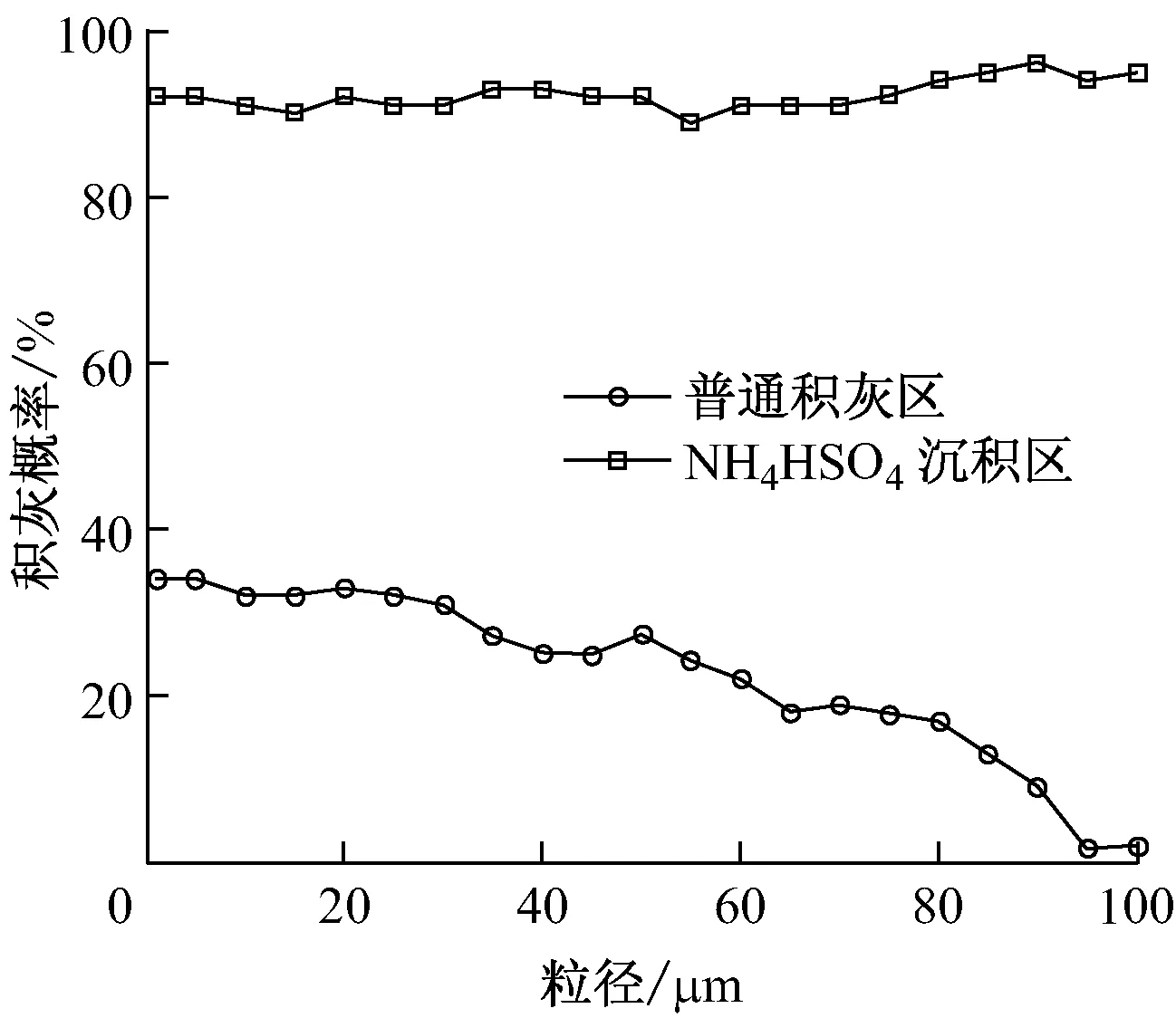

一个旋转周期后,烟温沿z方向的分布如图3所示.从图3可以看出,从烟气入口到出口,烟温从612.3 K逐渐下降至约440 K;在z>1.25 m时,烟温降至493 K以下,NH4HSO4开始产生冷凝,黏附在蓄热板表面,为NH4HSO4沉积区;而0 图3 沿流动方向烟温的变化曲线Fig.3 Gas temperature profile along flow direction 3.2 法向碰撞速度和角度 沿z方向,上、下板出现颗粒碰撞时,颗粒(既包括反弹颗粒,又包括沉积的颗粒)的法向碰撞速度和角度的计算结果见图4.从图4可以看出,沿着z方向,上板的颗粒法向碰撞速度由烟气入口处的0.68 m/s降至出口的0.04 m/s.法向碰撞速度降低说明颗粒的动能在衰减,这主要是由颗粒与蓄热板之间的碰撞造成的.法向碰撞速度降得越快以及越低,说明颗粒与蓄热板碰撞造成颗粒的能量衰减越大.在上板,颗粒法向碰撞角度由烟气入口处的3.94°减至出口处的0.24°,法向碰撞角度减小则说明随着流动的进行和颗粒的动能衰减,颗粒逐渐适应烟气流动,与主流的跟随性越来越好. 在下板,颗粒法向碰撞速度由烟气入口处的0.3 m/s降至出口处的0.1 m/s,沿z方向也存在由于颗粒碰撞蓄热板造成的动能衰减,但动能衰减幅度较上板小;而法向碰撞角度由烟气入口处的2°减至出口处的1°,其减小幅度仅为上板的1/4,说明在下板附近颗粒在入口处随烟气运动的跟随性较好,这主要是由于上、下板波纹面的结构不同造成的. 图4 颗粒法向碰撞速度和角度分布Fig.4 Profiles of normal impact velocity and angle 3.3 积灰强度 采用单位面积上沉积的烟灰颗粒质量来衡量蓄热板表面的积灰严重程度,即 (4) 式中:md为蓄热板某位置处的积灰质量;A为相应位置的面积;O为积灰强度,积灰强度的增长速率dO/dt也可看成是积灰速率. 进一步分析数据,得到一个旋转周期后上、下板的积灰强度(见图5).从图5(a)可以看出,上板积灰强度明显大于下板积灰强度,上板的平均积灰强度为198 μg/mm2,下板的平均积灰强度为98 μg/mm2,上板平均积灰强度约为下板平均积灰强度的2倍.与0 图5(b)给出了不同时刻上、下板积灰强度沿z方向的分布.从图5(b)可以看出,积灰强度随时间增加而增大,在0 图5 积灰强度分布Fig.5 Distribution of deposition intensity 3.4 积灰厚度 当运行一个旋转周期时,计算所得上、下板的积灰厚度分布见图6.从图6可以看出,上板平均积灰厚度为112 μm,下板平均积灰厚度为55 μm.在0 图6 积灰厚度分布Fig.6 Distribution of deposition thickness 3.5 积灰概率 引入积灰概率来衡量颗粒与蓄热板碰撞时,颗粒沉积于蓄热板表面的可能性: ηd=nd/nimp (5) 式中:nd为蓄热板某位置处沉积颗粒的数量;ηd为积灰概率;nimp为与对应位置发生碰撞的颗粒的总数,nimp值越大,说明颗粒越易沉积,反之,说明颗粒越难沉积. 对不同粒径范围内上、下板普通积灰区(0 此外,从图7还可以看出,在普通积灰区,颗粒的积灰概率随着颗粒粒径的增大而减小,粒径越大越不容易沉积,当粒径为100 μm时,积灰概率仅为2%,而在粒径为25 μm时,积灰概率为35%.这是因为颗粒临界积灰速度随着颗粒粒径的增大而降低,相对而言,小颗粒与蓄热板碰撞时,其法向碰撞速度更易满足积灰条件而黏附在蓄热板表面.但总体而言,在普通积灰区,各粒径颗粒的临界积灰速度均处于较低水平,不易沉积.而在NH4HSO4沉积区,粒径为100 μm和25 μm时的颗粒积灰概率分别为92%和90%,积灰概率几乎与颗粒粒径无关,均保持在90%左右的较高水平.这说明在此区域无论是大颗粒还是小颗粒,碰撞时均极易产生灰分沉积.这是由于黏性NH4HSO4的存在会导致临界积灰速度比普通积灰区高约一个数量级.因此在NH4HSO4沉积区,颗粒与蓄热板碰撞时的法向碰撞速度低于其临界积灰速度,使得产生沉积的可能性较高(即积灰概率较大),较大的积灰概率也会导致此区域的积灰强度和积灰厚度明显大于普通积灰区. 图7 积灰概率分布Fig.7 Distribution of deposition probability (1)NH4HSO4沉积区的积灰强度、积灰厚度和积灰概率等均明显大于普通积灰区,积灰更加严重. (2)空气预热器上板的法向碰撞速度和角度均高于下板的法向碰撞速度和角度. (3)液态NH4HSO4的黏性作用对空气预热器积灰特性的影响十分显著,在进行积灰计算时,须予以考虑. [1] 董建勋, 李永华, 冯兆兴, 等. 选择性催化还原烟气脱硝反应器的变工况运行分析[J]. 动力工程, 2008, 28(1): 142-146. DONG Jianxun, LI Yonghua, FENG Zhaoxing,etal. Operation analysis of flue gas denitrification reactors with selective catalytic reduction under variable working conditions[J]. Journal of Power Engineering, 2008, 28(1): 142-146. [2] 李德波, 廖永进, 徐齐胜, 等. 我国SCR脱硝催化剂服役过程中运行规律的研究[J]. 动力工程学报, 2014, 34(10): 808-813. LI Debo, LIAO Yongjin, XU Qisheng,etal. Experimental study on running condition of the catalyst in a domestic SCR denitrification system[J]. Journal of Chinese Society of Power Engineering, 2014, 34(10): 808-813. [3] 周洪煜, 张振华, 张军, 等. 超临界锅炉烟气脱硝喷氨量混结构-径向基函数神经网络最优控制[J]. 中国电机工程学报, 2011, 31(5): 108-113. ZHOU Hongyu, ZHANG Zhenhua, ZHANG Jun,etal. Mixed structure-radial basis function neural network optimal control on spraying ammonia flow for supercritical boiler flue gas denitrification[J]. Proceedings of the CSEE, 2011, 31(5): 108-113. [4] 曾壁群, 姚友工, 杨博, 等. SCR烟气脱硝过程中硫酸氢铵的形成原因及清洗方法[J]. 华电技术, 2015, 37(1): 40-41, 44. ZENG Biqun, YAO Yougong, YANG Bo,etal. Formation reasons of ammonium bisulfate in SCR flue gas deNOxprocess and cleaning method[J]. Huadian Technology, 2015, 37(1): 40-41, 44. [5] 解涛, 金鹏. 300 MW机组空气预热器冷端腐蚀堵灰原因及对策[J]. 华北电力技术, 2010,40(3): 47-50. XIE Tao, JIN Peng. Cause of corrosion and blocking ash at cold junction of air preheater of 300 MW unit[J]. North China Electric Power, 2010, 40(3): 47-50. [6] 陈衡, 王云刚, 赵钦新, 等. 燃煤锅炉低温受热面积灰特性实验研究[J]. 中国电机工程学报, 2015, 35(增刊1): 118-124. CHEN Heng, WANG Yungang, ZHAO Qinxin,etal. Experimental investigation of ash deposition on low temperature heating surfaces in a coal-fired boiler[J]. Proceedings of the CSEE, 2015, 35(S1): 118-124. [7] 秦赟, 关欣, 顿喆, 等. 波纹板式空气预热器内流动换热过程的数值模拟[J]. 动力工程学报, 2015, 35(3): 213-218. QIN Yun, GUAN Xin, DUN Zhe,etal. Numerical simulation on fluid flow and heat transfer in a corrugated plate air preheater[J]. Journal of Chinese Society of Power Engineering, 2015, 35(3): 213-218. [8] ROSIN P, RAMMLER E. Die kornzusammensetzung des mahlgutes im lichte der wahrscheinlichkeitslehre[J]. Kolloid-Zeitschrift, 1934, 67(1): 16-26. [9] ZHU C, LIANG S C, FAN L S. Particle wake effects on the drag force of an interactive particle[J]. International Journal of Multiphase Flow, 1994, 20(1): 117-129. [10] MAXWELL J C. On the dynamical theory of gases[J]. Philosophical Transactions of the Royal Society of London, 1867, 157: 49-88. [11] HERTZ H. Ueber die beruehrung elastischer koerper(on contact between elastic bodies), gesammelte werke (collected works)[M]. Leipzig, Germany: Johann Ambrosius Barth, 1895. [12] MINDLIN R D, DERESIEWICZ H. Thickness-shear and flexural vibrations of a circular disk[J]. Journal of Applied Physics, 1954, 25(10): 1329-1332. [13] WEBER M W. Simulation of cohesive particle flows in granular and gas-solid systems[D]. Colorado, USA: University of Colorado at Boulder, 2004. [14] BRACH R M, DUNN P F. A mathematical model of the impact and adhesion of microsphers[J]. Aerosol Science and Technology, 1992, 16(1): 51-64. [15] MENSHA J, DUNN-RANKIN D, MUZIO L,etal. Ammonium bisulfate formation temperature in a bench-scale single-channel air preheater[J]. Fuel, 2011, 90(7): 2445-2453. [16] ABD-ELHADY M S, RINDT C C M, WIJERS J G,etal. Particulate fouling in waste incinerators as influenced by the critical sticking velocity and layer porosity[J]. Energy, 2005, 30(8): 1469-1479. Numerical Simulation of Ash Deposition with Adhesion of NH4HSO4in an Air Preheater LUOMin,ZHAOLingling,LISiyu (Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University, Nanjing 210096, China) A model was built for ash deposition with adhesion of viscous liquid NH4HSO4, based on which numerical simulations were conducted to study the ash deposition process on the regenerative unit of a rotary air preheater in a 300 MW set after retrofit of its SCR denitrification system, so as to analyze the variation law of the ash deposition characteristics, such as the normal impact velocity and angle of particles, and the deposition intensity, thickness and probability, etc. Results show that the average deposition intensity in the area with NH4HSO4adhesion is 7.3 and 4.5 times of that without NH4HSO4respectively for the upper and lower wall; the deposition probability in the area with adhesion of NH4HSO4is around 90%, whereas the value in areas without NH4HSO4is lower than 35%. The average deposition intensity on the upper wall is 2 times of that on the lower wall. The distribution of deposition thickness is in the same pattern as that of deposition intensity. rotary air preheater; SCR denitrification; ash deposition; NH4HSO4 2015-12-23 2016-02-04 罗 闽(1991-),男,湖南娄底人,硕士研究生,研究方向为火电厂低温受热面传热与积灰. 赵伶玲(通信作者),女,教授,电话(Tel.):025-83793453;E-mail:zhao_lingling@seu.edu.cn. 1674-7607(2016)11-0883-06 TK224.9 A 学科分类号:470.30

4 结 论