射频等离子体球化TiAl合金粉末特性研究

2011-06-06王述超朱郎平何新波郝俊杰曲选辉

路 新, 王述超, 朱郎平, 何新波, 郝俊杰, 曲选辉

(北京科技大学新材料技术研究院,北京 100083)

射频等离子体球化TiAl合金粉末特性研究

路 新, 王述超, 朱郎平, 何新波, 郝俊杰, 曲选辉

(北京科技大学新材料技术研究院,北京 100083)

采用水冷铜坩埚感应熔炼制备了名义成分为Ti-45Al-8.5Nb-0.2W-0.2B-0.02Y(at%)的大尺寸铸锭,经机械破碎后,采用流化床气流磨和射频等离子体球化工艺制备出高铌TiAl合金粉末,并研究了其特性。结果表明,采用上述工艺可大量制备出球形度高、粒度可控的高铌TiAl合金粉末;粉末的氧含量随粒度的细化而逐渐增加;高铌TiAl合金球形粉末的相组成主要为α2相及少量的β相;球形合金粉的表面和内部组织与粒度密切相关,平均粒度为90μm的粗粉表面及内部均呈枝状,颗粒内部存在网状富Al偏析相,随着粉末粒度减小,球形合金粉末表面趋于光滑,内部偏析逐渐减弱。此外,平均粒度为90μm的粗粉各颗粒间成分均匀,随着粉末粒度细化,颗粒间成分均匀性降低。

高铌TiAl合金;球形粉末;射频等离子体;粉末特性

TiAl金属间化合物具有密度低、高温强度好、抗氧化、抗蠕变性能优良等优势,被认为是最有希望的新一代轻质高温合金,在航空航天、汽车等高技术领域有十分广阔的应用和发展前景[1,2]。特别是北京科技大学陈国良院士发展的具有我国自主知识产权的高铌TiAl合金,比普通TiAl合金的使用温度高60~100℃,强度高400~500MPa,而其密度仅有4.3×103kg/m3,大约是现在使用的镍基高温合金的一半,是国际上公认的高温TiAl合金的主要发展方向[3~6]。但是,TiAl合金普遍存在室温延性低、塑性加工成形困难、制备成本高等问题,阻碍了其工业化实际应用,尤其高熔点Nb的加入使这些问题变得更加突出。近些年来,通过合金化、热机械处理控制合金组织等方法有效改善了高铌TiAl合金的室温延性,但成形难的问题仍然没有解决[7,8]。而采用粉末冶金技术不仅可以获得均匀的细晶组织,而且可以直接制备出具有或接近最终形状的零件,是实现高铌 TiAl合金实用化的有效途径之一[9,10]。

在制备三维复杂形状的近终形产品方面,粉末注射成形和凝胶注模成形等工艺具有独特的优势。而采用注射成形、凝胶注模等工艺制备TiAl基合金材料要求原料粉末为合金粉末,且粉末粒度细小、分布均匀、形状规则、流动性好、氧含量低。现有的粉末制备工艺还不能高效地制备出满足要求的TiAl基合金粉末,其中元素混合粉末反应合成工艺简单,但制得的粉末形状不规则,且氧含量和杂质含量较高;传统惰性气体雾化由于存在坩埚污染,容易在粉末中带入非金属夹杂;等离子旋转电极雾化、无坩埚感应电极雾化可以制备高纯净的TiAl合金粉末,但这两种方法制备的粉末较粗(平均粒度一般在100~150μm以上),特别是粒度小于20μm的粉末比例很小。而射频等离子体制粉工艺是通过等离子体高温加热使粉末熔化,之后快冷速凝成为球形,得到粉末球形度高,均匀性好,平均粒度可低于20μm[11]。目前等离子体制粉工艺已应用于稀土[12]和陶瓷[13,14]等材料粉末的制备,但在制备 TiAl基合金粉末方面还未见相关报到。

本研究以 Ti-45Al-8.5Nb-0.2W-0.2B-0.02 Y(at%)为合金成分配比,采用水冷铜坩埚感应熔炼出大尺寸铸锭,经过机械破碎后,采用射频等离子体球化工艺制备了高铌TiAl合金粉末,并对所制备合金粉末特性进行了研究。

1 实验材料与方法

以海绵钛、高纯铝锭、铌铝合金、钛硼合金、钨粉以及高纯钇屑为原料(原料纯度见表1),采用水冷铜坩埚感应熔炼炉熔炼出成分为 Ti-45Al-8.5Nb-0.2W-0.2 B-0.02Y(at%)的合金铸锭,尺寸为φ130mm×200mm,经1200℃/50h进行成分均匀化退火处理。采用低温冷切削将铸锭切屑成碎屑,再通过氮气保护的流化床气流磨进行研磨,通过调节分选频率得到平均粒度为预设值的不规则的合金粉,最后将不规则的合金粉末送入射频等离子体球化系统中球化,得到球形合金粉。

采用光学显微镜(OM)和扫描电镜(SEM)进行组织观察,腐蚀液为5%氢氟酸+10%硝酸+85%水(体积分数)的Kroll腐蚀;并用能谱仪分析铸锭和合金粉末中的偏析。采用Dmax-RB型X射线衍射仪(Cu Kα,λ =0.15406 nm)进行物相分析。采用LMS-30激光粒度分析仪测量合金粉的粒度分布。采用惰性气体脉冲-红外热导法测量合金粉中的氧和氮含量,采用高频燃烧-红外法测量碳含量。

表1 原料的纯度Table 1 The purity of raw material

2 实验结果与讨论

2.1 高铌TiAl合金铸锭的组织分析

经熔炼及退火处理后,合金铸锭的化学成分比较均匀,氧和氮含量分别为0.78‰和0.12‰(质量分数,下同)。

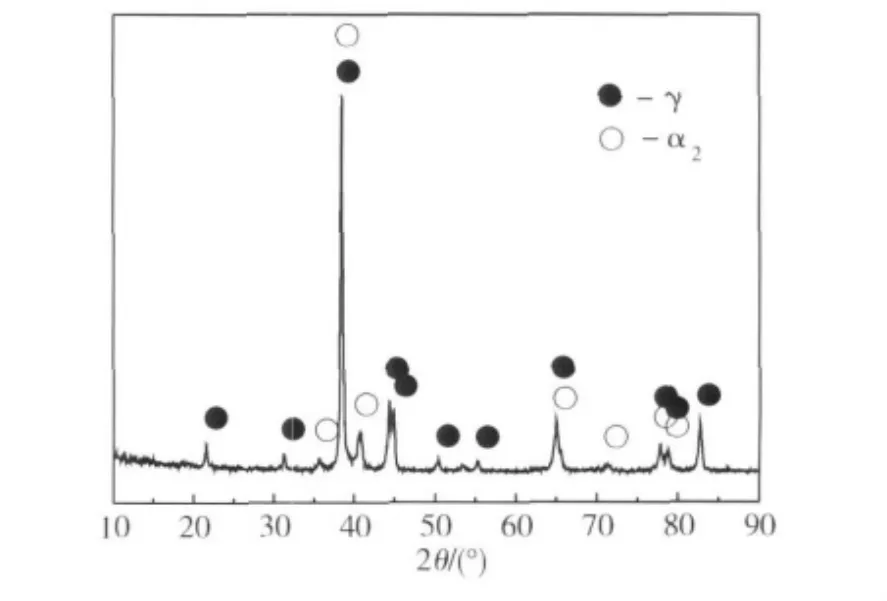

图1为合金铸锭的X射线衍射图谱,由图可知,铸锭主要由γ相及少量α2相组成。图2为铸锭内部组织照片。可以看出,铸锭是由全片层组织组成,片层晶团尺寸约为200μm。片层晶团之间和内部存在白色衬度的β相偏析,如图2b,由于含量较少,在XRD图谱中未能显示出其衍射峰。在铸锭组织中存在棒状和颗粒状的偏析相,能谱分析表明大部分为硼化物,极少量的亮白颗粒为Y2O3。

图1 高铌TiAl合金铸锭的XRD图谱Fig.1 XRD pattern of the high Nb containing TiAl ingot

图2 高铌TiAl合金铸锭的显微组织分析(a)光学金相照片;(b),(c)SEM-BSE照片Fig.2 Microstructures of the high Nb containing TiAl ingot(a)OM micrograph;(b),(c)SEM-BSE micrographs

2.2 高铌TiAl合金粉的特性

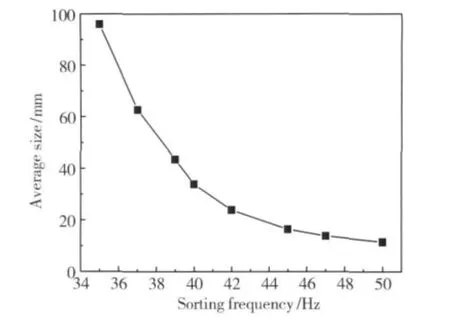

气流磨研磨时通过调节分选频率控制合金粉的粒度,图3为气流磨研磨后得到的不规则合金粉末平均粒度随分选频率变化曲线。随分选频率变大,合金粉末粒度逐渐变小。将气流磨研磨后的不规则合金粉末进行射频等离子体球化即可得到球形合金粉末。图4为不同平均粒度的合金粉末球化前后粒径分布曲线,从图中看出,合金粉末球化后粒径分布变窄,粉末粒度分布趋于均匀,球化前后合金粉末平均粒度变化不大。

检测不同平均粒度的高铌TiAl合金球形粉末中的氧、氮和碳含量。结果表明,合金粉末的氧含量随着粒度变细而增加。平均粒度为90μm左右的合金粉末的氧含量为1.8‰;平均粒度60μm的合金粉末的氧含量为3.5‰;平均粒度30μm的合金粉末氧含量增大到4.8‰,均远高于铸锭中的氧含量。这是由于粉末细化比表面积越大,活性高越容易氧化的缘故。合金粉末中的氮含量随粒度的变化不大,大约为0.25‰,另外还含有少量的碳,约为 0.06‰。

图3 气流磨合金粉末平均粒度随分选频率变化曲线Fig.3 Influence of sorting frequency on average size of the alloyed powders

图4 球化前后合金粉末粒度分布曲线 (a)平均粒径约为90μm;(b)平均粒径约为60μm;(c)平均粒径约为30μmFig.4 Particle size distributions of the alloyed powders before and after spheroidization(a)average particle size of 90μm;(b)average particle size of 60μm;(c)average particle size of 30μm

图5为高铌TiAl合金粉末射频等离子体球化前后粉末的宏观形貌对比图。从图中可以看出,气流磨研磨出的合金粉末呈鹅卵石状,无棱角;球化后合金粉末均呈规则球形,球形度高,球化率基本达到100%。图6是不同粒径球形合金粉末的表面形貌,由图可见随着合金粉末粒径细化,粉末表面趋于光滑。平均粒度在90μm左右的球形粉末表面粗糙,呈枝状(图6a),这与王衍行等人用气雾化法制的球形粉末形貌一致[15],平均粒度在60μm时,合金粉末表面枝状组织细化,而30μm的合金粉末表面则较为光滑,未见枝状组织。这种表面形貌的差异主要与粉末在制备过程中不同的冷却速率有关。由于粒径大的颗粒冷却速率慢,原子有较多时间扩散重新排布,伴随不同位置的晶粒不断向周围生长,在表面相遇便形成了裂齿状形貌;而粒径细的颗粒由于冷却速率太快,原子来不及扩散,所以液态时的光滑球形表面而凝固下来。

图5 合金粉末球化前(即气流磨研磨粉末)后宏观形貌对比(a)合金粉末球化前,平均粒度约为90μm;(b)平均粒度约为90μm的粉末球化后;(c)合金粉末球化前,平均粒度约为30μm;(d)平均粒度约为30μm的粉末球化后Fig.5 Microstructure of the alloyed powders before and after spheroidization(a)powders before spheroidization with average particle size of 90μm;(b)spheroidized powders of(a);(c)powders before spheroidization with average particle size of 30μm;(d)spheroidized powders of(c)

图6 平均粒径约为90μm(a),60μm(b)和30μm(c)球形合金粉末的表面形貌Fig.6 Surface morphology of the alloyed powders with different average particle size(a)90μm;(b)60μm;(c)30μm

图9为三种粒度球形合金粉末的剖面SEM照片。从图9a可以看出,粒径90μm左右的球形合金粉末内部组织呈枝状,与粉末表面组织相似,EDS分析表明网状黑色衬度区域为富Al相偏析。粉末颗粒与颗粒之间基本无衬度差异,成分比较均匀。从图9c和d看出,60μm的球形合金粉末内部组织也呈枝状,但相对于90μm的粉末颗粒,网状富Al相偏析明显弱化,成分趋于均匀。但观察到各颗粒衬度有所不同,EDS分析表明,颗粒间存在成分差异,深色颗粒中Al含量略高于合金平均成分。从图9e看出,30μm的球形合金粉末各颗粒之间衬度差异变得更加明显。图 9e中的 A,B,C 颗粒的内部组织见图 9f,g,h,结合EDS分析结果(表2)可知,少量深黑色粉末颗粒中Al含量明显高于合金平均成分,内部组织存在网状富Al偏析相;而灰色颗粒内部组织较均匀,无明显偏析;少量的白色颗粒富Ti和Nb,显微组织表现为枝晶结构。不同粒度粉末颗粒的显微组织对比可以看出粗粉颗粒间成分比较均匀,颗粒内部存在网状富Al偏析相,随着粒度的减小,颗粒间成分出现差异,但颗粒内部偏析逐渐减弱。分析由于铸锭组织成分不均匀,在机械破碎过程中,成分不同的区域被分割开,进入不同颗粒中,这种成分差异保留下来直至球化过程结束,所以颗粒越细,成分差异越明显。同时颗粒越细,其冷却凝固速率越快,溶质来不及扩散和再分配,因而颗粒内部偏析随粉末粒径的减小而逐渐减弱。

另外,由图9还可以看出,采用射频等离子体球化工艺制备出的球形粉末基本无孔洞存在,这对于提高后期粉末烧结致密度有较大的优势。

图9 不同粒径球球形合金粉末的内部组织照片 (a),(b)平均粒径约为90μm;(c),(d)60μm;(e)30μm;(f)图 e中A颗粒;(g)图e中B颗粒;(h)图 e中C颗粒Fig.9 Internal microstructure of spherical alloyed powders with different particle size(a),(b)average particle size of 90μm;(c),(d)60μm;(e)30μm;(f)particle A in(e);(g)particle B;(h)particle C

表2 图9 e中粉末颗粒的EDS分析(原子分数/%)Table 2 EDS analysis of the particles in fig.9 e(atom fraction/%)

4 结论

(1)采用水冷铜坩埚感应熔炼工艺制备的大尺寸高铌TiAl合金铸锭为全层片组织,在片层组织间存在三种微观偏析,分别是网状β相、棒状和颗粒状硼化物及颗粒状氧化钇。

(2)合金铸锭经过机械破碎后,采用流化床气流磨和射频等离子体球化工艺可大量制备出高铌TiAl合金粉末,粉末粒度可控,粒径分布窄,球形度好,内部致密无孔洞;平均粒度为90μm时,合金粉末中的氧含量为1.8‰,随着粒径变细,合金粉末氧含量逐渐增大,另外还含有少量的氮和碳。

(3)球形高铌TiAl合金粉末主要由α2相及少量的β相组成。

(4)球形高铌TiAl合金粉末的表面和内部组织与粒度密切相关。平均粒度为90μm的粗粉表面及内部均呈枝状,颗粒内部存在网状富Al偏析相,随着粉末粒度减小,球形合金粉末表面趋于光滑,内部偏析逐渐减弱。此外,平均粒度为90μm的粗粉各颗粒间成分均匀,随着粉末粒度细化,颗粒间成分均匀性降低。

[1]KIM Y W.Ordered intermetallic alloys,part 3:gamma titanium aluminides[J].JOM,1994,46(7):30 -39.

[2]WANG Y H,LIU J P,HE Y H,et al.Microstructure and mechanical properties of as-cast Ti-45Al-8.5Nb-(W,B,Y)alloy with industrial scale[J].Material Science and Engineering(A),2007,471(1~2):82-87.

[3]YOSHINARA M,MIURA K.Effect of Nb on oxidation behavior of TiAl[J].Intermetallics,1995,3(5):357-363.

[4]PAUL J D H,APPEL F,WANGER R.The compression behavior of niobium alloyed γ-titanium aluminides[J].Acta Materialia,1998,46(4):1075-1085.

[5]CHEN G L,ZHANG W J,LIU Z C,et al.Microstructure and properties of high-Nb containing TiAl-based alloys[C]//KIM Y W,DIMIDUK D M,LORETTO M H.Gamma Titanium Aluminides.Warrendale PA USA:TMS,1999:371-380.

[6]CHEN G L,LIN J P,SONG X P,et al.Development of high Nb containing high temperature TiAl alloys[C] //KIM Y W,CARNEIRO T.Proceedings of the International Symposium on Niobium for High Temperature Applications.Warrendale PA USA:TMS,2004:153-166.

[7]LIU Z C,LIN J P,LI S J,et al.Effects of Nb and Al on the microstructures and mechanical properties of high Nb containing TiAl base alloys[J].Intermetallics,2002,10(7):653-659.

[8]李书江.高铌TiAl微合金化及蠕变性能[D].北京:北京科技大学,2001.

[9]THOMAS M,RAVIART J L,POPOFF F.Cast and PM processing development in gamma aluminides[J].Intermetallics,2005,13(9):944 -951.

[10]HSIUNG L M,NIEH T G.Microstructures and properties of powder metallurgy TiAl alloy[J].Materials Science and Engineering(A),2004,364(1~2):1-10.

[11]BOUYER E,GITZHOFER F,BOULOS M I.Suspension plasma spraying for hydroxyapatite powder preparation by RF plasma[J].IEEE Transactions on Plasma Science,1997,25(5):1066-1072.

[12]SUN X L,TOK A I Y,HUEBNER R,et al.Phase transformation of ultrafine rare earth oxide powders synthesized by radio frequency plasma spraying[J].Journal of the European Ceramic Society,2007,27(1):125-130.

[13]STEPHENS R L,MCFEATERS J S,WU M K,et al.The synthesis of ultrafine engineering ceramic powders using an RF plasma torch[C]//Chemeca 90:The Eighteenth Australasian Chemical Engineering Conference:Processing Pacific Resources.Auckland N Z:Chemical Engineering Group,1990:470-476

[14]SEO J H,KIM D U,NAM J S,et al.Radio frequency thermal plasma treatment for size reduction and spheroidization of glass powders used in ceramic electronic devices[J].Journal of the American Ceramic Society,2007,90(6):1717-1722.

[15]WANG Y H,LIN J P,HE Y H,et al.Fabrication and SPS microstructures of Ti-45Al-8.5Nb-(W,B,Y)alloying powders[J].Intermetallics,2008 ,16(2):215 -224.

Characteristics of High Nb Containing TiAl Alloyed Powders by Radio Frequency Plasma Processing

LU Xin, WANG Shu-chao, ZHU Lang-ping, HE Xin-bo, HAO Jun-jie, QU Xuan-hui

(Institute for Advanced Materials and Technology,University of Science and Technology Beijing,Beijing 100083,China)

Ti-45Al-8.5Nb-0.2W-0.2B-0.02Y(at%)ingot was prepared using a vacuum induction furnace,and then machined with a crusher in argon atmosphere.Subsequently,microfine spherical high Nb containing TiAl alloyed powders were obtained by fluidized bed jet milling in inert gas and then by radio frequency argon plasma.The fabrication process and characteristics of the powders were investigated.The results show that the powders fabricated by this process is highly refined and spheroidized,and the particle size is accurately controlled in a small interval.The plasma-spheroidized powders are dominated by α2-Ti3Al with a minor amount of β-Ti2AlNb.The oxygen content becomes higher gradually with the decrease of the particle size.The exterior and interior microstructures of the alloyed powders strongly depend on the particle size.The powders with an average particle size of 90μm show dendritic microstructure,and network Al-rich phase segregation exists within the particles.With the particle size decreasing,the surface of the powders tends to be smooth,and the internal segregation is gradually weakened.In addition,the 90μm powders possess high composition homogeneity,and with the decrease of the particle size the composition homogeneity declines gradually.

high Nb containing TiAl alloy;spherical powder;radio frequency plasma;powder characteristics

10.3969/j.issn.1005-5053.2011.4.001

TG 146.4

A

1005-5053(2011)04-0001-06

2010-12-28;

2010-04-02

国家自然科学基金(50974017)

路新(1979—),女,讲师,博士,主要从事粉末金研究,(E-mail)luxin@mater.ustb.edu.cn。