整体成型复合材料模型机翼设计、制造与验证

2011-06-06罗楚养益小苏李伟东周玉敬朱亦钢

罗楚养, 益小苏, 李伟东, 周玉敬, 朱亦钢, 刘 刚

(1.北京航空航天大学交通科学与工程学院,北京 100191;2.北京航空材料研究院先进复合材料重点实验室,北京 100095)

整体成型复合材料模型机翼设计、制造与验证

罗楚养1,2, 益小苏2, 李伟东2, 周玉敬2, 朱亦钢2, 刘 刚2

(1.北京航空航天大学交通科学与工程学院,北京 100191;2.北京航空材料研究院先进复合材料重点实验室,北京 100095)

根据给定的外形设计了四种不同结构形式的复合材料模型机翼,通过对所采用树脂基体的化学流变特性的研究,确定其最佳固化工艺条件。采用整体成型技术制备了四种全复合材料模型机翼,并进行了三点弯曲试验。结果表明,工字梁结构形式的模型机翼具有最高的载荷重量比,其次为C型梁机翼,而蒙皮-夹芯机翼的载荷重量比最小。其中,蒙皮-夹芯模型机翼在测试中表现为加载点上蒙皮压缩破坏;蒙皮-加筋机翼则表现为支点处的剪切破坏;梁式结构机翼均表现为支点与加载点中间的前缘剪切破坏。采用有限元分析模型机翼的强度与破坏过程,其结果与试验结果吻合良好。

复合材料机翼;整体成型;三点弯曲;有限元分析;泡沫夹芯

先进复合材料具有优异的比强度、比刚度、抗疲劳性能和刚度可设计性等优点,已经广泛应用于航空航天结构中,大量采用复合材料是未来飞行器结构设计的突出特点[1,2]。自20世纪60年代末首次在机翼操纵面和方向舵上采用复合材料以来,复合材料机翼的设计[3~7]与成型技术[8~22]一直是国内外研究的重点。Seresta等[3]提出了一种用于复合材料翼盒结构优化设计的混合约束方法,该方法考虑铺层的连续性,将铺层角度和总厚度作为优化变量,得到一种相对安全的设计,从而实现减重。Chang等[4]针对后掠复合材料翼盒的颤振和刚度问题进行了优化,研究发现通过优化铺层角度可以显著提高翼盒的颤振速率。Perera等[5]对无缝气动弹性机翼的重量、结构外形和气动弹性剪裁进行了优化,使该机翼减重近30%,同时改善了翼盒的刚度和气动弹性稳定性。Haddadpour等[6]综合考虑了材料各向异性、横向剪切、翘曲抑制、非均匀扭转模型和转动惯量的影响,建立了复合材料单盒梁机翼气弹分析模型,并利用该模型研究了复合材料机翼在不可压缩流中的气动弹性稳定性。Guo[7]采用有限元法对复合材料机翼进行了气动弹性剪裁优化,提高了复合材料机翼的颤振速率,并实现了减重。在成型工艺方面,Ahopelto[8]采用低温固化预浸料和真空袋法成型了复合材料机翼,研究发现,对于机翼蒙皮和前缘采用此方法可实现低成本,但对于翼梁和翼肋等承力结构则不适用。Madan和Sutton[9]设计并测试了胶接成型复合材料蒙皮加筋壁板的损伤容限,结果表明,加强筋的弯曲刚度与蒙皮刚度的匹配是这种结构设计的重点。Anderson和Holzwarth[10]研究胶接技术在机翼上的应用,结果表明该技术可以实现机翼低成本成型。Kong等[11]采用共固化和二次胶接技术制备了一个复合材料翼盒的缩比模型,并测试了其弯曲力学性能,有限元预测的上蒙皮屈曲模态与试验结果一致。Klein和Kosmatka[12]采用共固化和二次胶接技术制备了无人机复合材料机翼。随着航空复合材料低成本化制造的迫切要求,整体成型技术[13]和考虑制造与成本的多学科优化设计[14]成为未来复合材料机翼的发展方向。整体成型可一次成型大型复杂的复合材料结构,如机身舱段、翼盒、整体油箱、大梁和加强框等,大量减少连接件,提高制件性能,降低装配成本,是目前世界上复合材料领域发展的关键技术[15~17]。Musicman和Reinert[18]首次提出了翼身融合整体成型概念,试验表明整体成型可降低成本,提高制件性能。Jegley[19],Scott[20],Teufel[21]和 Takahira[22]等也分别研究了树脂膜渗透(RFI)、树脂传递模塑(RTM)、共固化(Co-Curing)和共胶接(Co-bonding)等成型技术在复合材料机翼上的应用,结果表明这些技术可实现复合材料机翼的低成本化。

尽管整体成型可获得优异的力学性能,但要对诸如机翼这类大型复杂结构采用一次性的整体成型技术,在工艺和设计上仍存在很多难题。因此,目前对复合材料机翼的整体成型技术研究也仅停留在针对个别部件的整体成型,然后采用共胶接或共固化技术将其组装成整个机翼。有关全复合材料机翼的整体成型技术、力学考核及其破坏机理分析的研究还很少。为此,本工作采用整体成型技术,以泡沫作为芯材,设计并制备了四种不同结构形式的复合材料模型机翼,同时对其进行了力学试验验证,分析其破坏机理,探索整体成型技术在复合材料机翼上的可行性。

1 结构与铺层设计

模型机翼的结构外形如图1a所示,整个机翼由左翼、右翼、中央翼和翼梢小翼组成,其外形尺寸如图1b所示,图1c为模型机翼的最大和最小截面尺寸。模型机翼的性能通过三点弯曲试验来考核,以载荷重量比为标准对其力学性能进行评价。根据机翼的外形设计了如图2所示的4种机翼内部结构。图2a为蒙皮-夹芯结构,采用泡沫芯进行填充来保持机翼外形,表面铺覆碳纤维蒙皮。图2b在第一种结构基础上对蒙皮进行了局部加厚,即在机翼靠近前缘处沿翼展方向增加了两根矩形筋,并在加载点的前缘增加翼肋来传递加载点的集中载荷,矩形筋的位置如图2e所示。图2c和d为梁式结构机翼,分别采用C型梁和工字梁结构,并在支点和加载点进行局部加强,工字梁结构同时在加载点和支点处增加翼肋,翼梁位置与矩形筋相同(如图2e所示)。在进行三点弯曲试验时,由于机翼带后掠角,故受力时不仅有剪力和弯矩,还存在扭转。对于纤维增强树脂基复合材料,通常采用±45°铺层来承受面内剪流,0°铺层来承受弯曲正应力。据此,对四种结构的机翼进行的铺层设计如表1所示。

图1 模型机翼的外形与尺寸(a)机翼外形;(b)外形尺寸;(c)最大截面尺寸Fig.1 Configuration and dimension of wing model(a)3D configuration of wing model;(b)contour dimension;(c)maximum cross sections

2 机翼制备

2.1 原材料

芯材采用EVONIK公司提供的ROHACELL®51 IG/IG-F泡沫,材料体系采用中复神鹰碳纤维有限责任公司提供的USN125B碳纤维预浸料,其材料性能参数如表2所示。预浸料基体树脂在加热加压条件下的流变性能、物理化学特性决定了采用真空袋工艺时的固化条件及树脂对碳纤维的渗透效果,从而影响复合材料制件的综合性能。为此,需对基体树脂的流变性能、热性能进行分析,以确定该树脂的最佳固化工艺条件。图3为该树脂体系的动态黏度曲线,由图3可以看出2℃/min等速升温过程中的黏度变化情况,在40~135℃范围内树脂能保持较低的黏度,随着温度的升高,树脂化学交联反应以指数关系加速进行,到140℃左右黏度迅速上升。树脂黏度在40~135℃之间可以在小于1000mPa·s的范围内保持相当长的一段时间。结合工艺对树脂成型使用周期尽可能长及动态试验结构的滞后性,初步选择75~125℃的温度进行黏度与温度及时间的测试。

图2 四种机翼的截面设计 (a)蒙皮-夹芯结构;(b)蒙皮-加筋结构;(c)C型梁结构;(d)工字梁结构;(e)加强筋与梁的位置Fig.2 Four different wing cross sections(a)skin-foam structure;(b)skin-stiffened structure;(c)C-beam structure;(d)I-beam structure;(e)locations of stringer and beam

表1 四种机翼的铺层设计Table 1 Layup design of four wings

树脂在75℃,100℃,125℃条件下的黏度-时间曲线如图4所示。由图4中可以看出,随着反应时间的延长,树脂黏度逐渐升高,只是黏度上升的趋势有所区别。75℃下,树脂黏度随时间几乎不变,而125℃下的树脂黏度急剧增加,因此,这两个温度皆不适合树脂凝胶;在100℃下,前30min树脂黏度几乎不变,之后黏度迅速提高,45min时达到峰值黏度,故该树脂适合在100℃附近进行固化。图5为该树脂的DSC曲线,由图5中可以看出,该树脂的起始反应温度为109℃,反应峰值温度为130℃。依据流变分析和热分析的结果,最终确定该树脂的最佳固化制度为90℃ 保温45min,125℃保温1h(如图6所示)。

图4 不同温度下的黏温曲线Fig.4 Viscosity as a function of time under different temperature

表2 ROHACELL®51 IG/IG-F泡沫和USN125B碳纤维复合材料力学性能参数Table 2 Properties of ROHACELL®51 IG/IG-F foam and USN125B carbon prepreg

2.2 制备工艺

整体成型能保证纤维的连续性,可充分发挥纤维的承载能力,避免采用薄弱的层间来传递载荷。为此,在蒙皮的±45°层铺覆时,将预浸料沿0°方向裁成约10~20mm的窄条,然后通过缠绕来完成±45°层铺覆(如图7所示)。这种铺覆方式在保证铺层角度的同时避免机翼前缘的褶皱,并使纤维紧密黏贴在泡沫表面,有效提高成型质量。

对于本工作设计的四种机翼的整体成型工艺,最复杂的是工字梁机翼,其次是C型梁机翼,然后是蒙皮-加筋机翼,最简单的是蒙皮-夹芯机翼。工字梁机翼的成型工艺包括了其他三种机翼的所有工艺过程,其主要成型工艺包括工字梁成型和蒙皮成型两个过程。工字梁成型包括泡沫修形、翼肋铺覆、C梁铺覆、三角区填充、凸缘铺放和固化成型等过程,蒙皮成型包括工字梁修形、局部补强、蒙皮铺贴和固化成型等过程。具体的工艺是:(1)根据设计数模完成泡沫芯加工(如图8a所示),并将翼肋铺覆在泡沫上(如图8b所示);(2)将C型梁铺覆在泡沫芯上,用夹子固定赋形(如图8c所示),再将两个C型梁组合在一起,放置在模具中,然后用单向纤维对三角区进行填充(如图8d所示);(3)把铺覆好的凸缘与C型梁组装在一起,形成完整的工字梁结构,最后将其固化成型即可得到如图8e所示的工字梁结构;(4)将完成固化的工字梁表面进行打磨,以提高其与蒙皮的粘接性能,然后对机翼前缘进行局部补强(如图8f所示);(5)按照铺层顺序依次将蒙皮铺覆在包含工字梁结构的泡沫上,图8g为成型后的完整机翼。

图7 蒙皮±45°层铺覆方法Fig.7 ±45°ply draping method of skin

图8 工字梁结构机翼制作过程(a)泡沫加工;(b)翼肋铺覆;(c)C梁铺覆;(d)三角区填充;(e)固化后的工字梁;(f)局部补强;(g)固化后的工字梁机翼Fig.8 Manufacturing process of I-beam structure wing(a)foam core machining;(b)rib draping;(c)C-beam draping;(d)triangular zone filling;(e)I-beam after curing;(f)local reinforcement;(g)I-beam structure composite wing after curing

3 力学试验

将复合材料模型机翼按图9所示的加载方式装夹在材料试验机上,对机翼进行三点弯曲测试,以位移来控制加载,加载速率为2mm/min。测试时机翼上翼面保持水平,支点处为点接触。测定形变时采取连续加载,试验机自动记录载荷-位移曲线。图10为其载荷-位移曲线,由图10可知,工字梁机翼的破坏载荷最大,其次为C型梁机翼,蒙皮-夹芯机翼承载能力最小。图10还可看出,梁式结构机翼破坏前载荷位移-曲线均有不同程度的波动,原因可能是梁的腹板翻边与凸缘分层或者蒙皮与梁凸缘分层破坏造成;而无腹板结构的机翼(蒙皮-夹芯和蒙皮-加筋机翼)破坏前表现出良好的线弹性。表3为四种结构机翼的载荷质量比。从表3中可知,梁式结构机翼的承载效率远高于其他两种结构机翼的承载效率,工字梁机翼的承载效率最高。由于工字梁的腹板比C型梁的腹板更靠近后缘,使得机翼的截面形心后撤,从而使工字梁较C型梁受载更均衡,更能充分发挥材料的性能,故工字梁机翼比C型梁机翼承载效率高。图11为四种结构机翼的破坏形貌,从图11可知,对于蒙皮-夹芯机翼,破坏表现为加载处上蒙皮的折断(如图11a所示),由于复合材料0°方向的压缩强度较其拉伸强度要低,故破坏主要由弯曲压应力造成;蒙皮-加筋机翼表现为支点处的剪切破坏。对于蒙皮夹芯和蒙皮-加筋机翼,剪力只能通过机翼前、后缘和泡沫来传递,蒙皮加筋补强后,机翼承受弯曲正应力的能力得到了大幅度提高,而剪力的传递相对较弱,因而在支点处发生剪切破坏;对于梁式结构机翼,破坏均表现为加载点与支点中间的前缘剪切破坏。

表3 四种结构形式的机翼的质量、破坏载荷与载荷质量比Table 3 The weight,failure load and load-carrying efficiency of four wings

图9 机翼装夹Fig.9 Assembly of wing and tester

图10 载荷-位移曲线Fig.10 Load/displacement curves of four wings

4 有限元分析

图11 四种机翼的最终破坏形式(a)蒙皮-夹芯机翼;(b)蒙皮-加筋机翼;(c)C型梁机翼;(d)工字梁机翼Fig.11 Failure patterns of four wings(a)skin-foam structure;(b)skin-stiffened structure;(c)C-beam structure;(d)I-beam structure

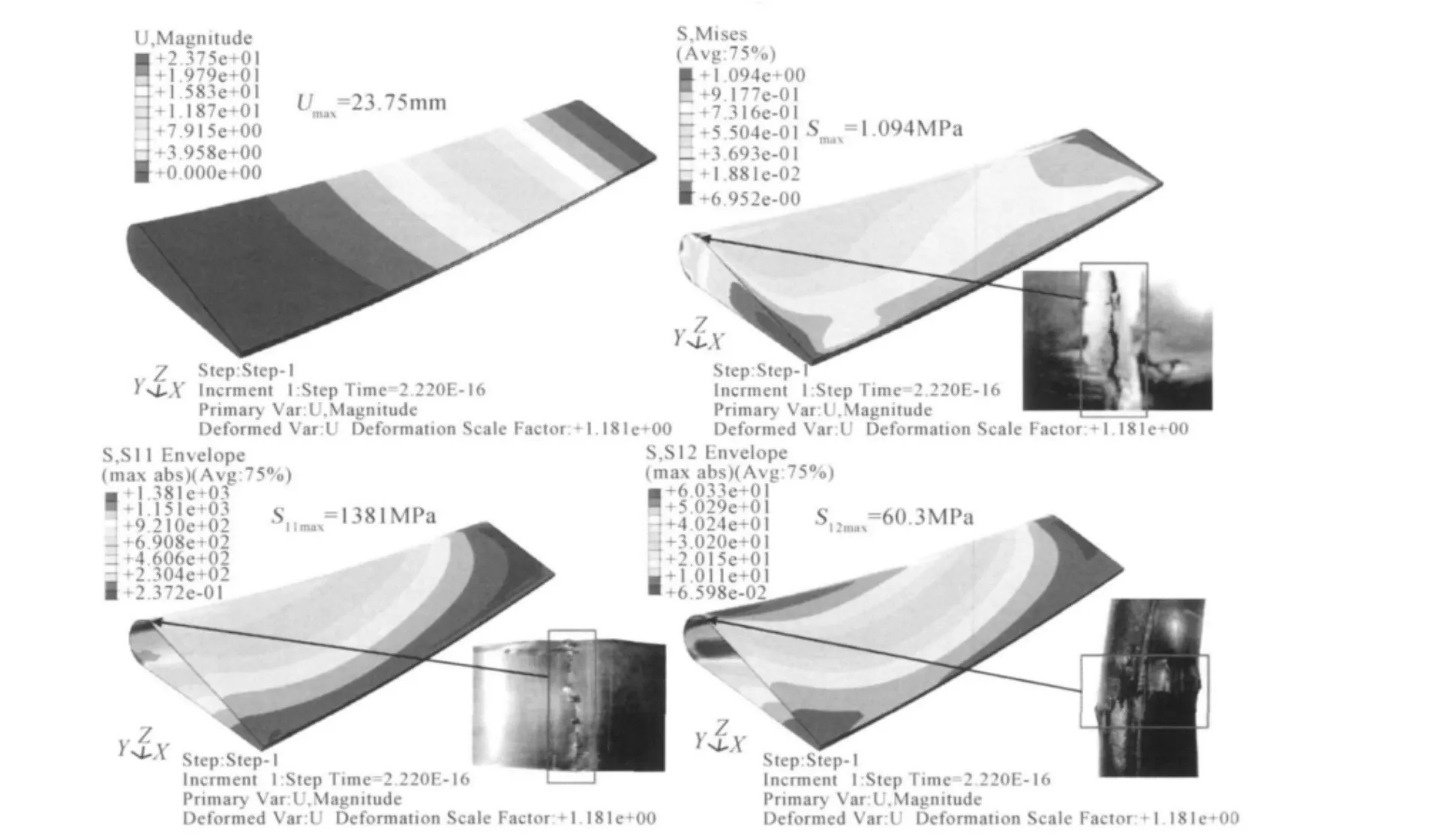

采用ABAQUS有限元软件对蒙皮-夹芯机翼进行分析,由于机翼为对称模型,三点弯曲试验时,支点至小翼部分对分析结果无影响,故建立如图12所示的有限元模型进行计算。将试验中的加载端施加固支约束,在相应的支点处进行加载,模拟机翼的三点弯曲试验,这样,将有限元分析时施加的载荷乘以2即为机翼的实际承载。采用C3D20R三维实体单元模拟泡沫,S8R壳单元模拟复合材料蒙皮,共13020个六面体单元。图13为有限元分析的载荷-位移曲线与试验结果的对比,图中显示,有限元分析结果与试验结果吻合良好。图14为有限元模拟的位移分布与应力分布,图14a显示,最大位移为23.75mm,这与试验中24.84mm的破坏变形一致。在1250N的外载荷下,泡沫的最大等效应力为1.094MPa(如图14b所示),超过了泡沫 0.9MPa的压缩强度,说明泡沫已经破坏,这与试验现象吻合。图14c和14d分别为蒙皮0°向正应力和面内剪应力分布,图中看出,蒙皮最大拉、压应力和剪应力均出现约束端前缘(即试验时的加载端),最大弯曲正应力为 1381MPa,接近材料的拉伸破坏强度(1384MPa),由于复合材料的0°向的压缩强度比拉伸强度略低,故最终破坏为上蒙皮的压缩破坏,这与机翼试验时表现为正中间上蒙皮的压缩破坏一致。

图12 有限元模型Fig.12 FE model of skin-foam wing

图13 有限元模拟的载荷-位移曲线与试验曲线的对比Fig.13 Comparison of load-displacement curves between FEA result and experimental result

图14 有限元分析结果(a)位移分布;(b)泡沫等效应力分布;(c)蒙皮0°向应力分布;(d)蒙皮面内剪切应力分布Fig.14 Displacement and stress distribution of skin-foam wing(a)global displacement distribution;(b)mises stress distribution of foam;(c)longitudinal normal stress distribution of skin;(d)inner-laminar shear stress distribution of skin

5 结论

(1)设计了四种结构的机翼,采用泡沫作为夹芯材料,成功制备了四种机翼,实体验证了整体成型机翼的可行性。

(2)树脂的理化性能表征结果显示,该牌号树脂的固化工艺为90℃ 保温45 min,125℃保温1h。

(3)力学试验结果表明,工字梁结构机翼的承载效率最高,其次为C型梁结构机翼,然后是蒙皮-加筋结构机翼,蒙皮-夹芯机翼承载效率最低。

(4)蒙皮-夹芯机翼表现为加载处上蒙皮压缩破坏;蒙皮-加筋机翼则表现为支点处的剪切破坏;梁式结构机翼表现为支点与加载点中间的前缘剪切破坏;有限元结果与试验结果吻合良好。

[1]杨乃宾.新一代大型客机复合材料结构[J].航空学报,2008,29(3):596 -604.

[2]曹春晓.一代材料技术,一代大型飞机[J].航空学报,2008,29(3):701 -706.

[3]SERESTA O,GURDAL Z,ADAMS D B,et al.Optimal design of composite wing structures with blended laminates[J].Composites:Part B,2007,38(4):469 -480.

[4]CHANG N,YANG W,WANG J,et al.Design optimization of composite wing box for flutter and stiffness[R].AIAA-2010-1510,2010.

[5]PERERA M,GUO S J.Optimal design of a seamless aero-elastic wing structure[R].AIAA-2009-2195,2009.

[6]HADDADPOUR H,KOUCHAKZADEH M A,SHADMEHRI F.Aeroelastic instability of aircraft composite wings in an incompressible flow [J].Composite Structures,2008,83(1):93 - 99.

[7]GUO S J.Aeroelastic optimization of an aerobatic aircraft wing structure [J].Aerospace Science and Technology,2007,11(5):396 - 404.

[8] AHOPELTO E.Application of low temperature curing prepregs and vacuum bag molding technique to the manufacturing of a composite wing[R].AIAA-86-1019,1986.

[9]MADAN R C,SUTTON J O.Design,testing,and damage tolerance study of bonded stiffened composite wing cover panels[R].AIAA-88-2292,1988.

[10]ANDERSON T C,HOLZWARTH R C.Design and manufacture of low-cost composite-bonded wing[R].AIAA-98-1870,1998.

[11]KONG C W,PARK J S,CHO J H,et al.Testing and analysis of downscaled composite wing box[J].Journal of Aircraft,2002,39(3):480 -485.

[12]KLEIN D J.KOSMATKA J B.Novel designs and manufacturing processes of composite wings for small unmanned aircraft[R].AIAA-2008-2249,2008.

[13]张纪奎,郦正能,程小全,等.复合材料整体结构在大型民机上的应用[J].航空制造技术,2007,28(4):38 -43.

[14]RAIS-ROHANI M,DEAN E B.Toward manufacturing and cost considerations in multidisciplinary aircraft design[R].AIAA-96-1620,1996.

[15]戴棣.大型飞机复合材料结构相关成型工艺评述[J].航空制造技术,2007.(9):26 -29.

[16]陈绍杰.浅谈复合材料的整体成型技术[J].高科技纤维与应用,2005,30(1):6 -9.

[17]范玉青,张丽华.超大型复合材料机体部件应用技术的新进展——飞机制造技术的新跨越[J].航空学报,2009,30(3):535 -543.

[18]MUSICMAN A,REINERT H.Composite wing/fuselage integral concept[R].AIAA-80-0744,1980.

[19] KROPP Y.Development of a stitched/RFI composite transport wing[R].AIAA-96-17712,1996.

[20]SCOTT M L,RAJD J A S,CHEUNG A K H.Design and manufacture of a post-buckling co-cured composite aileron[J].Composite Science and Technology,1998,58(2):199-210.

[21]TEUFEL P,MAXWELL M,RICHARD G.Low cost composite manufacturing method for a general aviation aircraft wing[R].AIAA-2003-2768,2003.

[22]TAKAHIRA A,YOKOZEKI T.Some of the topics in composites research projects in Japan[R].AIAA-2009-2347,2009.

Design,Manufacturing and Testing of Composite Wing Model via Integral Forming Process

LUO Chu-yang1,2, YI Xiao-su2, LI Wei-dong2, ZHOU Yu-jing2, ZHU Yi-gang2, LIU Gang2

(1.School of Transportation Science and Engineering,Beihang University,Beijing 100191,China;2.Science and Technology on Advanced Composites Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Four different structure wings were designed according to the given configuration.Based on the optimized curing process of the resin,the four composite wing models were manufactured via integral forming technique.The three point bending test results show that the I-beam wing has the highest load-carrying efficiency,then the following is the C-beam wing.The skin-foam wing has the minimum load-carrying efficiency.The failure of skin-foam wing is caused by compression failure of upper skin at loading point,while the skin-stiffened wing is failures from the shear break of support point.The C-beam and I-beam structure wings both have shear failures at the wing leading edge between loading point and support point.The finite element analysis(FEA)result is consistent well with those of experiment.

composite wing;integral forming;three-point bending;FEA(finite element analysis);foam core

10.3969/j.issn.1005-5053.2011.4.011

TB332

A

1005-5053(2011)04-0056-08

2010-12-27;

2011-04-08

国家自然科学基金资助项目(E050603),航空科学基金资助项目(20095251024)

罗楚养(1984—),男,博士,主要从事复合材料结构设计的研究,(E-mail)cyluo@ase.buaa.edu.cn。