弧电流对电弧离子镀CrN硬质涂层组织性能的影响

2011-06-06郑陈超陈康敏张晓柠关庆丰

郑陈超, 陈康敏, 张晓柠, 黄 燕, 关庆丰, 宫 磊, 孙 超

(1.江苏大学材料科学与工程学院,江苏镇江 212013;2.中国科学院金属研究所材料表面工程研究部,沈阳 110016)

弧电流对电弧离子镀CrN硬质涂层组织性能的影响

郑陈超1, 陈康敏1, 张晓柠1, 黄 燕1, 关庆丰1, 宫 磊2, 孙 超2

(1.江苏大学材料科学与工程学院,江苏镇江 212013;2.中国科学院金属研究所材料表面工程研究部,沈阳 110016)

采用电弧离子镀技术在钛合金表面制备CrN涂层,利用扫描电镜(SEM)、X射线衍射仪(XRD)以及透射电镜(TEM)分析了弧电流对涂层组织结构以及力学性能的影响。结果表明,随着弧电流的升高,涂层沉积速率增大,表面熔滴的数量及尺寸增大,表面平整度明显下降。不同弧电流条件下均沉积出CrN单相涂层。弧电流改变了粒子、离子的轰击作用,从而影响到涂层表面的能量状态,CrN涂层的择优生长由(111)变为(200),(220)。随着弧电流的增加,CrN涂层的硬度先增大后减小,而涂层与基材间的结合力以及涂层的摩擦系数逐渐增大。弧电流为65A时涂层生长具有较高的沉积速率和较低的沉积温度,可获得尺寸较小的涂层组织。

电弧离子镀;CrN涂层;弧电流;组织结构

硬质涂层是高性能防护涂层的重要发展方向之一。20世纪90年代初以来,对于在高温环境中使用的部件,整个PVD硬质涂层市场大约一半被Ti(C,N)占据。但近几年的研究证明,CrN涂层与TiN相比具有更高硬度,同时还具有更好的耐腐蚀性能[1,2];而且在Cr-N体系中可达到较高的沉积速率,其涂覆工艺容易控制,有利于大批量工业化生产。另外,CrN涂层还具有良好的摩擦性能,目前已被广泛应用于磨削成型、铸造加工和摩擦机件;其良好的抗高温氧化性也使之逐步成为制备高速切削刀具、刃具的关注热点[3~8]。在钛合金零件的表面涂覆CrN涂层,可显著地提高零件的耐磨性能,从而延长其使用寿命。

CrN涂层可采用磁控溅射和电弧离子镀(AIP)等工艺制备。研究结果表明,Cr所属的Ⅵ族金属和氮之间的反应活泼性较低,采用反应溅射法生成氮化物较为困难[9]。对于Cr和N的情况,一般会得到由Cr和Cr2N组成的两相涂层,较难获得单相CrN涂层。Bertrand[10]等利用反应溅射法制备的这种两相涂层的硬度在19GPa左右,比单相Ti2N或TiN涂层略低。人们期望获得单相CrN或Cr2N涂层,因为单相CrN或Cr2N涂层具有更高的硬度,因此,获得单相的CrN涂层有重要的实用意义。应用电弧离子镀(AIP)技术可以较容易地制备出单相的CrN涂层,且沉积速率快,成膜质量高。

在电弧离子镀中,弧电流是一个非常重要的参数。它直接决定阴极靶材蒸发出粒子的初始能量和熔融液滴的数量及尺寸,而粒子能量和熔滴大小对沉积涂层的组织结构和各项性能有着极大的影响。所以,研究弧电流在沉积过程中的作用,对优化工艺参数、制备出性能良好的涂层有着重要的意义。本工作利用电弧离子镀技术在TC4钛合金表面镀覆CrN涂层,研究在不同弧电流下涂层表面形貌、相组成、微观组织结构的变化规律及其对涂层力学性能的影响。

1 实验方法

镀膜在MIP-8-800型电弧离子镀设备上进行,实验所用的阴极靶材是金属铬(99%,质量分数),基材为钛合金TC4(Ti-6Al-4V)。将基材加工成尺寸为15mm ×10mm ×1.5 mm试样,经过预磨、抛光处理,再用乙醇、丙酮超声波清洗,风干。镀膜前将真空室抽至7×10-3Pa,通入氩气,并逐渐施加偏压约至-800V,占空比为30%,对试样进行溅射清洗5min,以击落掉基材上吸附的杂物,同时也为增加涂层与基材间的结合,随后进行涂层沉积,沉积参数为:脉冲偏压为-150V,占空比为30%,氮气压强为1.5Pa,弧电流取值分别为 55A,65A,75A,沉积时间均为50min。

采用JSM-7001F型热场发射扫描电镜(SEM)观察涂层的表面形貌。用D/max 2500PC型X-射线衍射仪(XRD)分析涂层的相组成。用JEM-2100(HR)型透射电子显微镜(TEM)分析CrN涂层的微观组织结构。涂层的硬度在Shimazdu FM-700自动显微硬度计上测量,载荷为50g,加载时间10s。采用WS-88型自动划痕试验机测定膜基结合强度。用UMT-2型多功能摩擦磨损机测量涂层的摩擦系数。

2 实验结果与分析

2.1 弧电流对CrN涂层表面形貌的影响

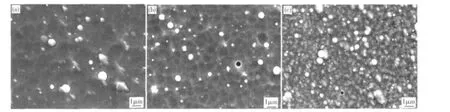

图1为不同弧电流条件下CrN涂层表面的SEM形貌。从图中可见,弧电流对涂层的表面形貌有较大的影响。随着弧电流的增大,涂层表面大颗粒熔滴的数量增多,熔滴尺寸在0.1~1μm范围,表面平整度显著下降。

当弧电流较小时(≤65A),阴极靶材单位面积产生的能量少,即能流密度低,导致初始空间电荷层产生的电场强度低,阴极辉点数量少、区域小,产生的等离子体中液滴较少,因此,沉积到涂层表面的熔滴颗粒相应较少。当弧电流较大时(75A),能流密度高,初始电场强度也高,阴极辉点数量多、区域大,因而有较多的熔滴(液滴)沉积到涂层表面;同时由于强轰击作用,涂层表面局部也会因出现凹坑导致平整度下降。

图1 不同弧电流下CrN涂层表面SEM形貌Fig.1 SEM morphologies of CrN coating deposited at different arc current(a)55A;(b)65A;(c)75A

2.2 弧电流对CrN涂层沉积速率的影响

图2为CrN涂层沉积速率随弧电流的变化曲线。可见,随着弧电流的增大,CrN涂层沉积速率增大,厚度也相应增加。在电流为55A时,沉积速率较低,沉积 50min,CrN 涂层厚度为 12.85μm;当弧电流增大到75A时,在相同条件下沉积的CrN涂层厚度达到14.05μm。

图2 弧电流对CrN涂层沉积速率的影响Fig.2 The influence of arc current on deposition rate of CrN coatings

随着弧电流的增大,阴极靶材蒸发出的Cr粒子逐渐增多,因而在基材附近有更多的Cr粒子电离并和N+离子相互作用而生成CrN涂层。其次,随着弧电流的增大,沉积室温度升高而导致真空度提高,在稀疏的等离子体中粒子相互碰撞的几率减小,平均自由程增大,有更多的粒子自由飞行并在基材表面沉积。另外,从化学反应的角度来说,温度的提高也有利于Cr与N结合成CrN,因而沉积速率增大。

2.3 弧电流对CrN涂层相结构的影响

图3为不同弧电流条件下CrN涂层的XRD图谱。可以看出,弧电流对涂层的相组成没有明显影响,涂层相组成均为Cr,N,应是化学计量比为1∶1的CrN。单相CrN涂层产生是由于本实验参数中脉冲偏压值较低(-150V)而氮气压强值较高(1.5Pa)的缘故。研究表明,在较低的脉冲偏压和较高的氮气压强下,喷射出的粒子尺寸较小,且粒子能量较小,基体温度较低,易获得单相 CrN 涂层[11,12]。另外,不同弧电流条件下CrN涂层各衍射峰均有明显的宽化现象,这是涂层具有纳米级细小晶粒的表现。

图3 不同弧电流下CrN涂层X射线衍射图谱Fig.3 XRD patterns of CrN coatings at different arc current

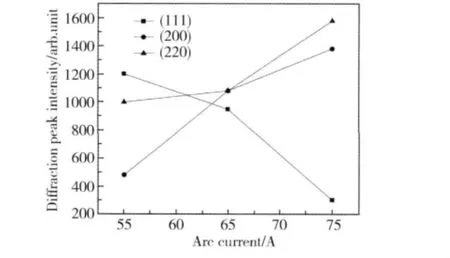

图4为涂层CrN相(111),(200)和(220)晶面衍射峰强度的变化趋势,从中可以看出,在不同弧电流下涂层CrN相的各衍射峰强度有所变化。当弧电流较低(55A)时,CrN涂层择优生长取向为(111)晶面;随着弧电流升高(65A,75A),CrN涂层的择优生长取向变为(200)和(220)晶面。说明CrN涂层在不同弧电流条件下存在择优取向生长的现象。

CrN涂层的生长是粒子、离子的堆积效应和轰击效应相互作用的结果。而弧电流影响了阴极弧源产出等离子体的数量,改变了等离子体对基体及涂层表面的轰击能量。对面心立方结构的CrN晶体而言,(111)晶面的表面能最小,在弧电流较低(55A)的条件下,涂层沿低指数(111)晶面择优生长。当弧电流较高(65A,75A)时,涂层不再沿表面能较低的(111)晶面生长,而是沿表面能较高的(200)和(220)晶面择优生长,这是由于在满足所需能量的条件下,高指数晶面具有更高的位错台阶密度,能够为晶体生长提供更多的形核位置。随着弧电流的增大,等离子体轰击作用不断增强,提高了涂层表面的形变能,从而为高指数晶面的生长提供了所需的能量,而轰击过程中基体温度的升高则进一步促进了沉积粒子在高指数晶面的迁移。

图4 不同弧电流下CrN晶面衍射峰的强度变化Fig.4 Diffraction peak intensity of CrN planes at different arc current

2.4 弧电流对CrN涂层微观组织的影响

图5为不同弧电流下CrN涂层的TEM微观组织形貌。可见,随着弧电流的增大,CrN涂层晶粒得以细化;但进一步增大弧电流,晶粒又逐渐粗化。在弧电流为65A时,CrN涂层的晶粒细小,其尺寸约为20nm,如图5b所示;当弧电流较低(55A)或较高(75A)时,CrN涂层晶粒粗大,其尺寸在50~100nm范围,如图5a,c所示。

弧电流对靶材产物数量的影响明显改变了涂层的表面形貌,同时通过改变等离子体的轰击作用也影响着涂层的微观组织结构。随着弧电流的增大,靶材产物数量增多,经过碰撞、离化产生的等离子体数量显著增加,等离子体的轰击作用增强,晶粒得以细化。研究表明,采用电弧离子镀方法甚至可以获得具有纳米晶体结构的涂层,且涂层十分致密[13]。随着弧电流的进一步增大,涂层表面的温度逐渐升高,等离子体的堆积效应逐渐增强,晶粒又趋于粗化。如前所述,涂层沉积速率随弧电流增大而逐渐增大,结合图5中晶粒的变化趋势,分析认为弧电流为65A时,涂层生长具有较高的沉积速率和较低沉积温度,与同组其他工艺条件相比,可获得更为细小的组织。

2.5 弧电流对CrN涂层力学性能的影响

此外,我们还研究了弧电流对CrN涂层力学性能的影响。结果表明,弧电流对CrN涂层的硬度、摩擦系数以及与基材的结合强度均有较大的影响。CrN涂层硬度与摩擦系数随弧电流的变化关系如图6所示。CrN涂层的硬度随电流的增加,先增大后减小。在弧电流为65A时,沉积的CrN涂层的硬度达到最大值2479kg/mm2。CrN涂层与基材的结合力随着弧电流的增大而增强。在涂层沉积过程中,弧电流的增大使沉积温度提高,这有利于提高涂层和基材结合力。随着弧电流的增大,CrN涂层的摩擦系数也逐渐增大。弧电流的增大使得弧源靶的温度升高,产生较多的粒子团,这些粒子团因质量大而具有较大的能量,从弧源靶到基材的迁移过程中不易被其他粒子阻挡,沉积速率较快,所以最后沉积所获涂层表面比较粗糙。

图6 涂层硬度与摩擦系数随弧电流的变化关系Fig.6 Hardness and friction coefficient versus arc current

3 结论

(1)随着弧电流的增大,涂层表面熔滴明显增多,表面平整度下降。在电弧离子镀中采用较低的弧电流可显著减少涂层表面熔滴数量,获得高质量的CrN涂层。

(2)不同弧电流条件下均沉积出Cr,N化学计量比为1∶1的CrN涂层。随着弧电流的增大,沉积速率增大,CrN涂层厚度增加,CrN涂层生长的择优取向由(111)变为(200),(220)。

(3)弧电流对CrN涂层的硬度、摩擦系数以及与膜基结合强度均有较大的影响。随弧电流的增加,CrN涂层的硬度先增大后减小,而涂层与基材间的结合力以及涂层的摩擦系数逐渐增大。

(4)当弧电流为65A时,CrN涂层具有较高的沉积速率和较低的沉积温度,制备出的CrN涂层硬度较高,晶粒组织更为细小,具有较为优异的摩擦性能。

[1]SCHULZ H,BERGMANN E.Properties and applications of ion-plated coatings in the system Cr-C-N[J].Surface and Coatings Technology,1991,50:53 -56.

[2]BENIEN H,MAUSHART J,MEYER M,et al.D C magnetron sputtering of oxidation-resistant chromium and CrN films monitored by optical emission spectrometry[J].Matersci Eng(A),1991,139:126 -131.

[3]唐宾,李咏梅,秦林,等.离子束增强沉积CrNx膜层及微动摩擦学性能研究[J].材料热处理学报,2005,26(3):58-60.

[4]郭军霞,陈秋龙.类金刚石碳膜的结构及其微动磨损行为[J].材料保护,2003,36(9):15-18.

[5]PARK Jong Hyun,CHUNG Won Sub,CHO Young-Rae,et al.Synthesis and mechanical properties of Cr– Si– N coatings deposited by a hybrid system of arc ion plating and sputtering techniques[J].Surface & Coatings Technology,2004,188~189:425-430.

[6]赵晚成,马亚军,李生华.CrN活塞环薄膜的摩擦学性能[J].润滑与密封,2005,2:59 -66.

[7]SHIN S H,KIM M W,KANG M C,et al.Cutting performance of CrN and Cr-Si-N coated end-mill deposited by hybrid coating system for ultra-high speed micro machining[J].Surface & Coatings Technology,2008,202:5613 -5616.

[8]LEE D B,LEEA Y C,KWON S C.High temperature oxidation of a CrN coating deposited on a steel substrate by ion plating[J].Surface and Coatings Technology,2001,141:227-231.

[9] ENSINGER W,KIUCHI M.Cubic nitrides of the sixth group of transition metals formed by nitrogen ion irradiation during metal condensation[J].Surface and Coatings Technology,1996,84:425 -428.

[10]BERTRAND G,SAVALL C,MEUNIER C.Properties of reactively RF magnetron-sputtered chromium nitride coatings[J].Surface and Coatings Technology,1997,96:323-329.

[11]张晓柠,陈康敏,郑陈超,等.脉冲偏压对电弧离子镀CrNx薄膜组织结构与性能的影响[J].航空材料学报,2010,30(5):73 -77.

[12]陈康敏,张晓柠,郑陈超,等.氮气分压对电弧离子镀CrNx薄膜组织结构的影响[J].真空科学与技术学报,2010,30(6):662 -666.

[13]陈康敏,关庆丰,潘励,等.电弧离子镀NiCoCrAlY涂层的透射电镜研究[J].真空科学与技术学报,2009,29(1):21-25.

Effect of Arc Current on Microstructure and Mechanical Properties of CrN Coatings Deposited by Arc Ion Plating

ZHENG Chen-chao1, CHEN Kang-min1, ZHANG Xiao-ning1, HUANG Yan1,

GUAN Qing-feng1, GONG Lei2, SUN Chao2

(1.School of Material Science and Engineering,Jiangsu University,Zhenjiang 212013,Jiangsu China;2.Division of Surface Engineering of Materials,Institute of Metal Research,The Chinese Academy of Science,Shenyang 110016,China)

CrN coatings were deposited on the Ti-6Al-4V substrate by arc ion plating process.Scanning electron microscopy(SEM),X-ray diffraction(XRD)and transmission electron microscopy(TEM)were used to analyze the microstructure of deposited CrN coatings.Mechanical properties of deposited CrN coatings were also measured.The results show that the deposition rate of CrN coatings increases,the number and the size of macro-particles also increase,and the surfaces of the coatings become rough significantly with the increase of arc current.Single-phase CrN coatings were deposited with different arc current.The changing of arc current affects the bombardment of electrical particles and the energy states of the surfaces.It was also observed that preferred orientation of CrN coatings changed from(111)to(200)and(220).Hardness of CrN coatings increases and then decreases with the increase of arc current,but the adhesion and friction of CrN coatings coefficient increase.CrN coating of smaller structure which exhibits higher deposition rate and lower deposition temperature was obtained at arc current of 65A.

arc ion plating;CrNcoatings;arc current;microstructure

10.3969/j.issn.1005-5053.2011.4.010

TB43

A

1005-5053(2011)04-0051-05

2010-12-16;

2011-02-25

江苏大学高级人才基金(07JDG032)及江苏大学科技创新团队资助的课题

郑陈超(1987—),男,硕士研究生,主要从事金属材料表面工程及材料微观结构研究,(E-mail)zccdsw45@sina.com。

陈康敏,(E-mail)kmchen@ujs.edu.cn。