轧机液压压下系统的特性分析*

2010-11-04邱正明

万 巍,邱正明

(安徽工业大学工程实践与创新教育中心,安徽马鞍山 243002)

轧机液压压下系统的特性分析*

万 巍,邱正明

(安徽工业大学工程实践与创新教育中心,安徽马鞍山 243002)

通过建立液压压下系统位移控制方式下的数学模型,以及使用Matlab软件对此方式下液压压下系统的动态特性进行了仿真,我们能够确定:该系统是稳定的.从这可见系统建立的数学模型对液压压下系统的设计具有一定的参考价值.

液压压下;AGC;伺服阀;MATLAB仿真

液压辊缝控制系统是提高板厚精度的重要技术措施.它的主要目标是在负荷状态下动态消除因扰动引起的辊缝变化,减少钢板在纵向上的厚度差,即同板差.由于现在的轧机自动化水平及对板带材的质量要求越来越高,对液压辊缝控制系统的控制要求也越来越高.而液压压下系统是液压辊缝控制系统的主要执行机构,其动、静态品质的好坏直接影响系统的稳定性、响应的快速性和控制精度.因此,对液压压下系统进行动态特性仿真的分析为以后优化这一系统,进一步提高板厚的控制精度有着重要的意义.

1 液压压下系统的工作原理

液压压下系统的方框图如图 1所示,液压压下装置一般由位移传感器、液压缸和电液伺服阀等所组成.系统通过电液伺服阀对液压缸的流量和压力的调节来控制液压缸上、下移动的行程来调节轧辊辊缝值.轧辊辊缝设定值经放大后输出给电液伺服阀,驱动液压缸动作,进行辊缝预设定.同时,液压缸内的位移传感器将实际轧辊位置信号反馈回来.当辊缝给定与反馈值相等时,液压缸停止动作,辊缝调整完成.在轧制过程中,当轧制压力发生变化时,其波动量由压力传感器测量出来,经位移转换环节转换成位移补偿信号Δs.该信号再乘以调节系数,输出给输入环进行辊缝调节.当液压缸的位移调整量达到Δs时,由位移传感器反馈的信号与通过压头测量的补偿信号相等.这时,调节完毕,由轧制压力波动造成的轧机弹跳得到完全补偿.

图1 液压压下系统的方框图

之后,转换为大功率的液压信号 (流量与压力)输出.公式为:

式中:Wsv—伺服阀的传递函数;

ωsv—伺服阀的频宽,由样本可得ωsv=194.78 rad/s;

ξsv—伺服阀的阻尼系数,参考样本频率响应曲线,计算出ξsv=0.258,则伺服阀的传递函数为:

动力元件的传递函数:

当以 Q0为输入,Xp为输出时,其传递函数为:

伺服放大环节的传递函数:

考虑到伺服放大器频宽比伺服阀高得多,于是:

式中:Wa—伺服放大器的传递函数;

Ka—放大器 (PI D)的比例增益,取 Ka=0.146;

Gc(s)—校正环节的传递函数.位移传感器:

由于系统中选用高精度、高响应的位置传感器 ,因此:

式中:Wf—位移传感器的传递函数;

Kf—检测环节增益,取 Kf=100.

如图 2所示.

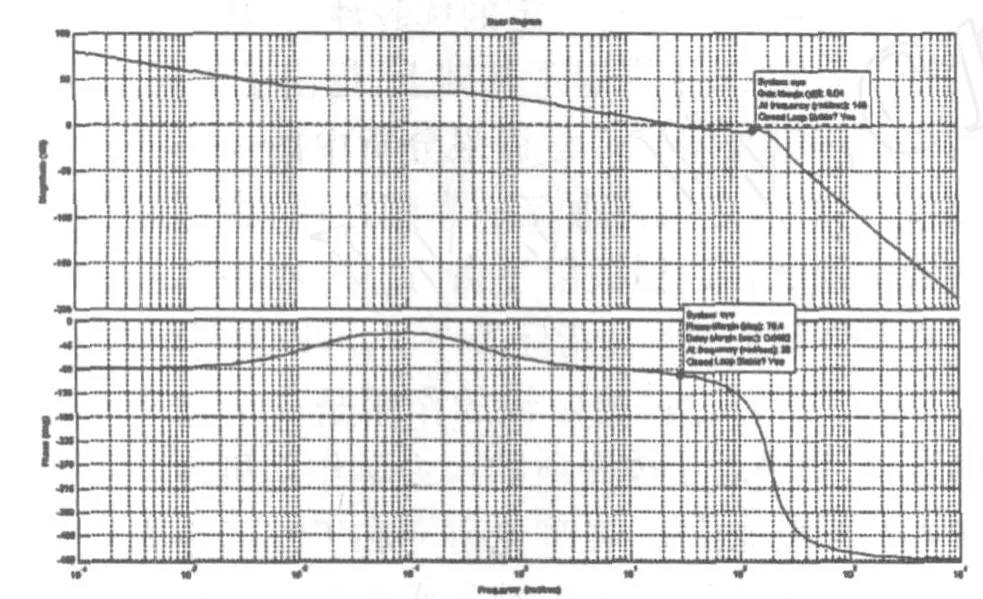

图2 液压压下系统的 Bode图

在 Simulink环境下,建立如下的系统模型:

图3 液压压下系统的 Simulink仿真模型

对液压压下系统进行 matlab仿真,其单位阶跃响应曲线如图 4所示:

图4 液压压下系统仿真结果

2 结论

由液压压下系统Bode图可知,系统的幅值裕量Kg=6.04dB,相位裕量γ =79.4°,系统的幅值裕度大于 6 dB,相角裕度大于 60℃,说明此系统是稳定的,能满足设计要求.

由液压压下系统单位阶跃响应图则可知系统的上升时间 tr=0.307s,最大超调量Mp=33.8%,调整时间(2%)ts=2.86s,调整时间 (5%)ts=2.06s,稳态误差 ess=0,具有较好的时域响应特性.

[1]王春行.液压控制系统 [M].北京:机械工业出版社,2001.

[2]黄忠霖.控制系统 MATLAB计算及仿真 [M].北京:国防工业出版社,2001.

[3]刘长年.液压伺服系统优化设计理论[M].北京:冶金工业出版社,1989.

[4]肖志权,等.长行程阀控非对称缸建模分析 [J].流体传动与控制,2007,(1):19-22.

[5]王栋梁,等.非对称阀控制非对称缸的分析研究 [J].济南大学学报,2003,(2):118-121.

TP271+.32

A

1008-4681(2010)02-0042-02

2010-01-04;

2010-02-10

万巍 (1967-),男,湖南湘乡人,安徽工业大学工程实践与创新中心教师,工程师,硕士.研究方向:工程实践教学与科研.

(责任编校:简子)