本钢2300热轧轧辊热膨胀传递系数对辊缝的影响

2019-03-12供稿唐亮郭鹏TANGLiangGUOPeng

供稿|唐亮,郭鹏 / TANG Liang, GUO Peng

内容导读

热轧薄规格带钢产品效益高,市场需求量大,能够为生产厂家带来较大的收益。但是薄规格带钢产品的轧制难度较高,并且在生产过程中极不稳定,为生产厂家带来较大的不便。轧制生产过程中经常发生带钢甩尾现象,很容易对后续带钢造成硌印,无法继续生产。文章对薄规格带钢甩尾情况和带钢抛钢时尾部辊缝动作数据进行统计和分析,通过优化轧辊热膨胀传递系数,进而优化带钢尾部板形控制,解决了甩尾问题。

热轧薄规格带钢产品效益较高,市场需求量大,有着很大的市场竞争力,但是在实际生产过程中,带钢较薄,穿带与抛钢经常会出现轧破、甩尾的问题,导致产品轧制困难。本文从甩尾的影响因素——辊缝来阐述甩尾现象,分析轧辊热膨胀传递系数对辊缝的影响,力求通过优化轧辊热膨胀传递系数来解决甩尾问题。

本钢2300 mm轧制线使用的是TMEIC-GE公司提供的轧制模型,其中辊缝的计算模型包含FSU模型(精轧设定计算)、ROP模型(轧辊模型设定计算),其中ROP模型用于计算轧辊的磨损与热膨胀。

带钢与轧辊之间的传热

传热模型

带钢是在旋转的轧辊间轧制成形的。在轧制过程中,带钢与轧辊接触会出现较大的热量传递。从带钢穿带开始到结束,轧辊因受热逐渐膨胀,使得两轧辊间的实际辊缝逐渐减小,导致带钢厚度逐渐变小,造成带钢通板厚度不均。在热轧控制中,可以通过带钢与轧辊之间的传热计算来调整辊缝,对实际辊缝值进行控制。

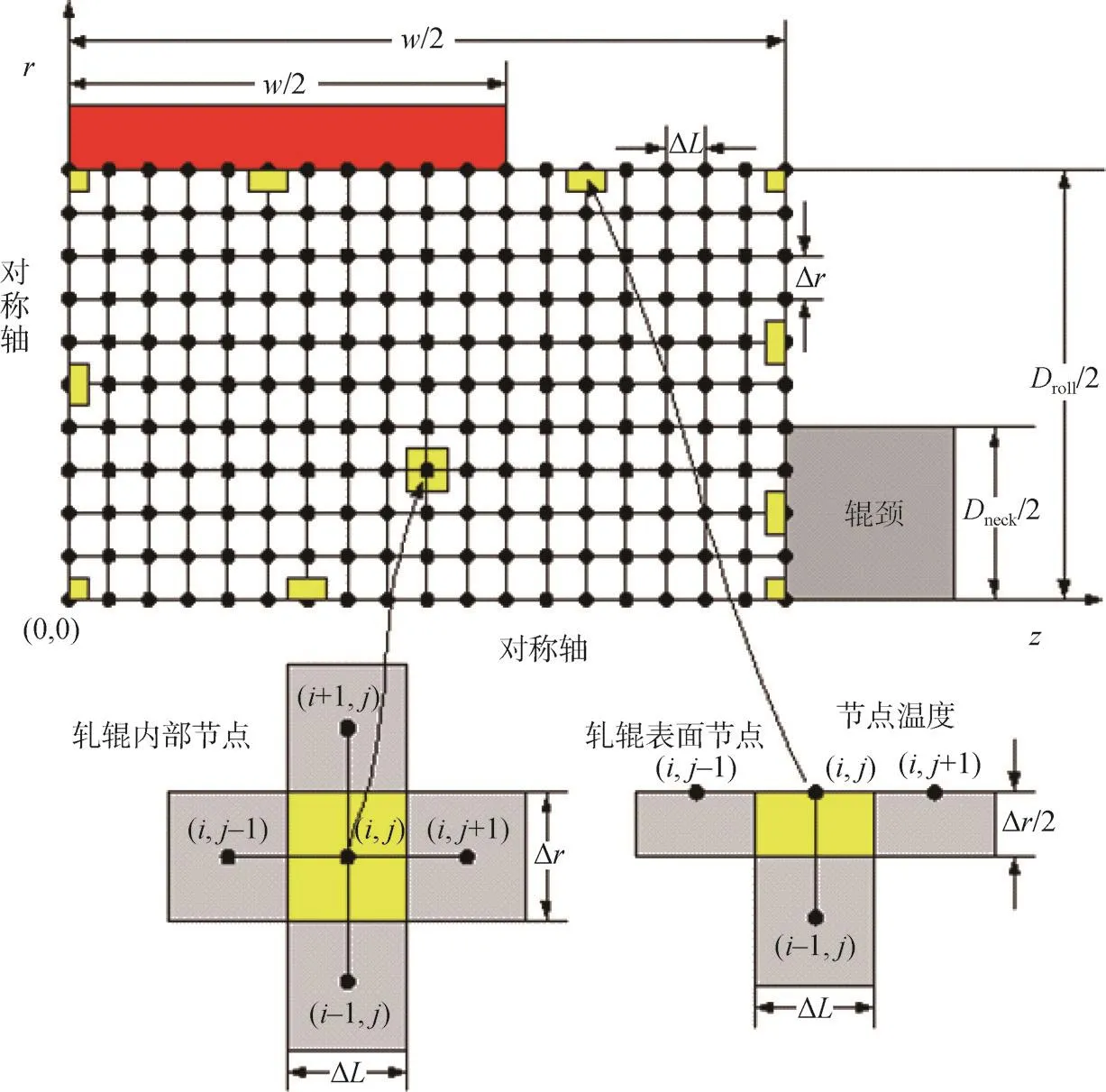

轧制过程中,带钢温度虽然比轧辊温度高出很多,但是接触时间又较短,热量的传递只局限于两者接触的区域,因此计算带钢与轧辊间热量传递的二级模型只针对接触位置进行计算。二级模型综合考虑了轧辊温度、带钢温度、轧辊速度、带钢宽度、接触弧长度以及带钢、轧辊的导热率和辐射率等参数来模拟热量传递。采用数值计算的方法建立模型并将带钢与轧辊离散成有限的网格节点分别计算节点之间热量的传递。图1为带钢与轧辊传热模型的网格划分和计算节点示意图。

图1 带钢与轧辊传热模型的网格划分和计算节点示意图

传热数值计算

如图1所示,根据节点之间的距离和轧辊与带钢之间的温度差进行循环迭代计算,并结合带钢与轧辊接触时间计算出轧制过程中带钢传递给轧辊的热量。

根据轧辊边界导热方程[1],演变方程如下:

式中,Q为所传递的热量,即进入到节点区域的热量增量;A为节点区域接触弧长;dT/dx为节点之间的温度梯度,即在节点区域任意时刻温度的变化率:

其中,m为节点区域材料质量,c为材料的比热容。

在一个极小的时间间隔循环dt内,温度变化ΔT表示如下:

在程序内利用有限差分算法计算温度,具体步骤:(1)初始化每个节点的温度;(2)计算温度梯度、两个相邻节点区域温度变化率及边界处温度变化率;(3)计算在时间间隔dt内引起节点区域温度变化的热量;(4)时间间隔内重新计算温度;(5)重复步骤(2)~步骤(4),直到计算收敛。

节点温度T的计算:在时间ti+1时,节点温度Ti+1可以直接根据相邻节点在时间ti的温度计算,节点j的温度、附近节点k的温度,可按照公式(4)进行计算:

热膨胀传递系数在ROP模型内的应用

在ROP模型内存储带钢与轧辊热膨胀传递系数,即Stripheatmult。参数计算公式:

式中,Q2为用热膨胀传递系数计算后的热量,Q1为带钢传递给轧辊的热量,Stripheatmult为带钢与轧辊之间的热膨胀传递系数。

热传递系数对辊缝的影响

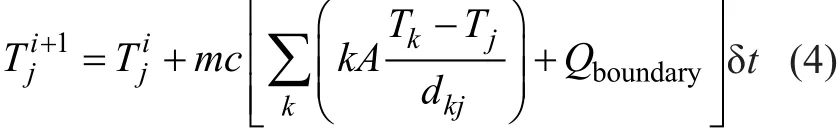

从咬钢开始到带钢抛钢,轧制过程中会产生两种物理现象:轧辊磨损和轧辊热膨胀。轧辊磨损导致辊缝增大,轧辊热膨胀导致辊缝减小。为了纠正这些因素对辊缝的影响,由一级控制根据轧辊磨损、热膨胀变化情况自动控制辊缝大小。其中,根据二级模型的热膨胀传递系数Stripheatmult计算得到的热膨胀补偿值发给一级控制,一级控制进行辊缝调整。为避免热膨胀导致的辊缝减小,一级控制随时间变化不断增加辊缝,由此确保轧制过程中带钢头部到尾部厚度均匀。

图2是与辊缝动作有关的因素分析。第一个因素是一级控制F1—F4辊缝压尾因素:薄规格带钢轧制时,带钢尾部温度比头部温度低,因而带钢尾部变形抗力增大[2],导致尽管带钢头尾辊缝设置值相同但是轧制完成的带钢尾部厚度偏大。为了纠正这一物理现象,采取带钢尾部在F1—F4机架抛钢时,减小F1—F4辊缝,进行压尾动作,从而减小带钢尾部厚度。压尾控制的缺点:会加剧带钢尾部甩尾问题。第二个因素是轧辊热膨胀传递系数对辊缝的控制。此参数控制功能是用来抵消因轧辊热膨胀导致两工作辊间辊缝减小而造成的带钢尾部厚度变薄。此纠正功能可使辊缝随着轧辊热膨胀的增加逐渐增大辊缝。

图2 与辊缝动作有关的动作因素分析

如果轧辊热膨胀传递系数Stripheatmult参数偏小,轧辊辊缝打开不够,再加上抛钢时一级控制辊缝的压尾控制进一步减小辊缝的最小值,那么将加剧带钢尾部板形劣化,在尾部经过后续机架时,形成严重的甩尾、甚至轧断。

热膨胀传递系数的优化

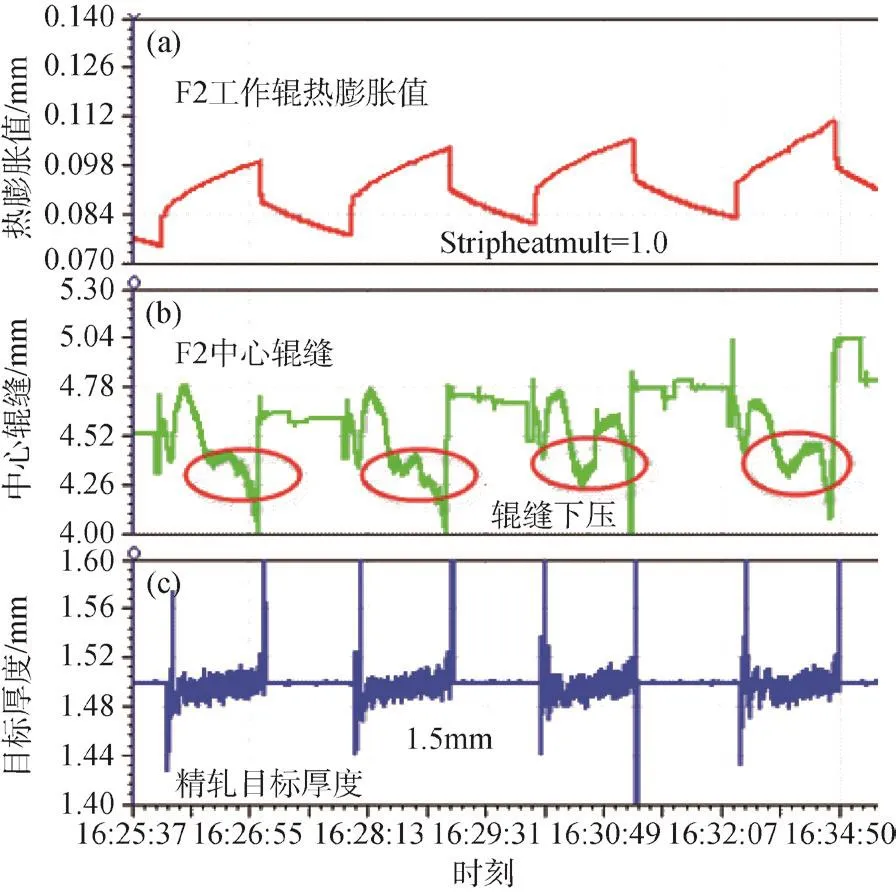

以F2机架辊缝为例,轧制1.5 mm×1500 mm带钢时,尾部抛钢时辊缝进行压尾动作,辊缝变小(图3),F2尾部出现大量双边浪形,在经过后续机架时出现严重甩尾,轧辊产生硌印,无法继续轧制。

图3 F2辊缝持续变小

热膨胀传递系数增大后的辊缝变化

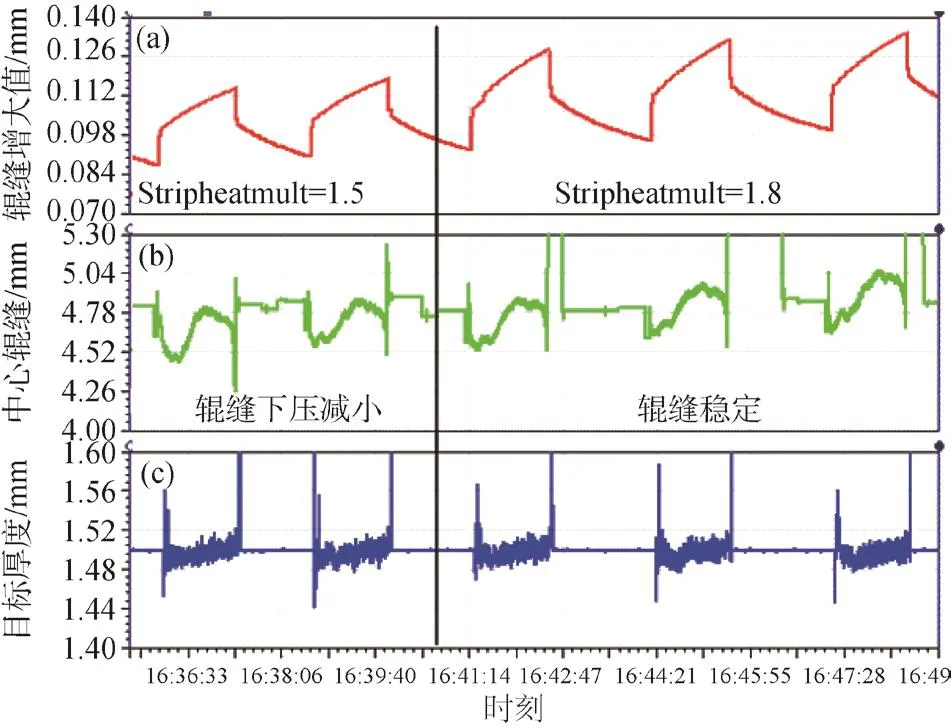

(1) 调整Stripheatmult参数计算值从1.1增大到1.5,辊缝增大到0.113 mm,随着Stripheatmult系数的增大,F2辊缝曲线从咬钢开始到抛钢,辊缝逐渐增大,并且尾部辊缝下压最低点和尾部板形浪形现象逐渐减弱。

(2) 从图4可以看出,Stripheatmult参数计算值从1.5调整为1.8,辊缝增大到0.13 mm,辊缝值明显增大,辊缝下压的最小值也减小,实际带钢尾部板形平直稳定,甩尾现象消失。带钢尾部在F2抛钢时,板形正常,不再出现尾部异常的板形。

图4 带钢抛钢时F2辊缝增大

优化结果

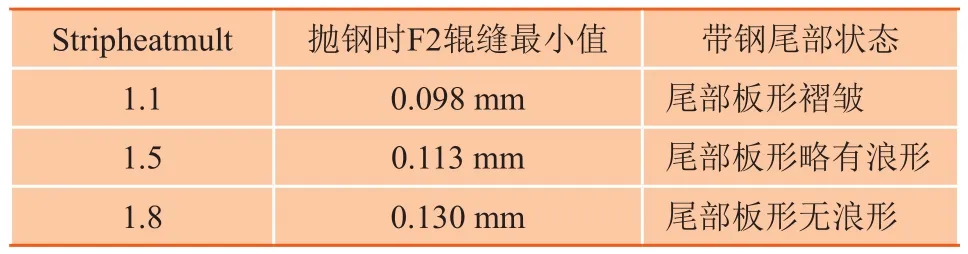

根据调试过程对轧辊热膨胀传递系数与对应带钢尾部抛钢形状统计,见表1。调整轧辊热膨胀传递系数,辊缝逐渐增大,抛钢时尾部带钢板形逐渐好转,甩尾现象消失,解决了甩尾问题。

表1 轧辊热膨胀传递系数与对应带钢尾部抛钢形状统计对比

减少薄规格热轧带钢甩尾的措施

二级模型内,增大Stripheatmult热膨胀传递系数可提高薄规格带钢抛钢时辊缝打开量,增大辊缝压尾后的辊缝值,避免因为压尾动作造成尾部浪形。二级模型参数Stripheatmult的计算,可根据实际轧制情况进行优化,保证薄规格带钢轧制稳定。

一级程序内,可以通过增加在带钢尾部在机架内抛钢时的辊缝来避免甩尾问题,但是辊缝参数修正过大会引起薄规格带钢尾部轧厚问题,从而影响产品尾部质量,因此不建议对辊缝参数进行过多修正。

结束语

在实际生产中,轧辊温度、工作辊冷却水能力系数、轧辊磨损系数、轧辊热膨胀传递系数均为影响薄规格带钢产品生产的参数,均会影响到辊缝状态,影响到产品轧制稳定性。因此,在生产过程中需要根据实际轧制情况进行调试和优化。