高炉罐式炉顶齿轮箱故障分析及改进措施

2010-09-26赵玉军贾友剑

李 强,赵玉军,贾友剑

(1内蒙古科技大学,内蒙古 包头014010;2莱芜钢铁股份有限公司,山东 莱芜271126)

高炉罐式炉顶齿轮箱故障分析及改进措施

李 强1,赵玉军1,贾友剑2

(1内蒙古科技大学,内蒙古 包头014010;2莱芜钢铁股份有限公司,山东 莱芜271126)

高炉罐式炉顶齿轮箱主要故障点是旋转支撑、倾动箱及行星减速机。旋转支撑承受载荷大,通过增加滚动体、均匀内部间隙等措施,优化回转支撑;倾动箱蜗轮齿易局部磨损、蜗轮轴与溜槽挂架易抱死,通过在蜗轮花键轴处增加氮气吹扫与冷却、加强密封、强制干油润滑等,消除了倾动箱故障;行星减速机各轴承因各种杂质形成回转卡阻,通过加设稀油冷却及油过滤装置、及时清理油污等,防止了轴承失效。优化改造后,齿轮箱运行稳定性提高,隐患部位大幅度减少。

炉顶齿轮箱;故障;旋转支撑;倾动箱;行星减速机

1 前言

高炉罐式炉顶齿轮箱是罐式炉顶的核心设备,由气密箱与行星减速机两部分组成,其零部件加工工艺复杂、装配精度高,在重载、压力高、多粉尘温度高的炉内工作,负责完成高炉正常生产所需要的各种布料模式,其运行状态好坏直接影响着高炉设备的稳定顺行。气密箱直接位于高炉炉喉顶部,通过壳体支撑在高炉炉顶钢圈上,气密箱顶盖支撑着行星减速机。为了保证齿轮箱内部的轴承等传动零部件的正常工作,要求气密箱工作温度<70℃,因此在气密箱旋转底盘的外侧(面向高炉炉内的一侧),装有隔热耐高温材料,并在旋转底盘的内侧装有冷却水管,由冷却水将炉内传入热量带走。同时,向齿轮箱通入高于炉内压力0.01 MPa、流量<500 m3/h的氮气,使含有大量粉尘的脏煤气不能进入齿轮箱,起“密封”作用。氮气温度远低于炉内煤气温度,能对箱内的传动机构起到冷却作用,而行星减速箱处于大气环境中工作,不必进行冷却[1]。

齿轮箱在密闭环境下运行,早期故障不易发现,很多故障即使发现也不易检修,给高炉生产的稳定带来了诸多不利影响,现在已逐渐成为制约高炉稳定生产的瓶颈。主要问题:1)齿轮箱在使用一段时间后,出现α角(布料溜槽倾动角度,即布料溜槽与高炉中心线的夹角)不倾动,β角(控制布料溜槽旋转角度)旋转卡阻等故障。2)蜗轮轴与溜槽挂架抱死现象存在较为普遍。3)在实际生产中,蜗轮、蜗杆及轴承的寿命达不到一代炉龄的寿命要求。4)在恶劣环境下长期运行的行星减速机,易出现内部各轴承回转卡阻及轴头泄漏等故障,是引发齿轮箱故障的主要故障点。为此,对故障产生的原因进行分析,并采取相应的改进措施。

2 齿轮箱回转支撑分析及改进

通过分离旋转回转支撑,观察到内外圈滚道均存在磨损侵蚀痕迹,痕迹出现的位置较为集中且个别位置较为明显。随机抽取20个滚动体进行尺寸测量及观察,发现滚动体外观均有不同程度的麻点及磨损痕迹,个别情况较为明显,尺寸均在误差范围之外;保持架保持较好,没有明显磨损痕迹。

2.1 失效分析

1)旋转回转支撑承受载荷较大,最大的载荷来自于旋转吊架与旋转底盘带来的重力作用。在周长为5 423 cm的滚道中只有115个滚动体成十字形式分布,内部间隙较大,极易产生局部承载空白。滚动体是回转支撑中直接受力的承载体,其单个滚动体承受载荷较大,与内外旋转体相对运动中会产生剧烈摩擦,在低速、重载摩擦力的作用下滚动体、滚道会产生剥离及压痕,致使滚动体及滚道不同程度损坏(见图1),造成回转支撑故障。

图1 滚道及滚动体损坏状态

2)旋转回转支撑上部只有42条M24高强螺栓与箱体连接作为支撑固定点。在正常情况下,螺栓强度足以承受外力作用。当由于旋转回转支撑内进入异物(如焦炭、矿石等)造成卡阻时,螺栓在承受剪切力较大的情况下,极易被切断。

2.2 改进措施

1)在回转支撑现有基础上增加滚动体2个,减少单个滚动体承载重量,增大有效接触面积。

2)定期改变溜槽转动方向,尽可能使回转支撑内部间隙均匀,减少局部承载空白时间。

3)从部件情况看,通过增加螺栓数量来改善设备,情况不允许,采用增大螺栓直径,并增加防松方式达到加固支撑的目的。

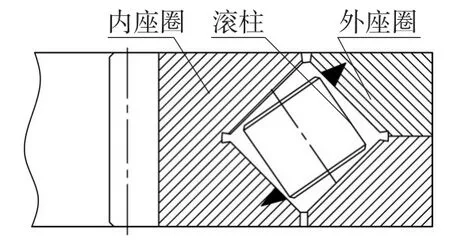

4)优化回转支撑使用方案。常用回转支撑的结构型式有:单排球式、交叉滚柱式、双排球式、三排柱式。根据经验和计算,相同外形尺寸的回转支撑,单排球式的承载能力高于交叉滚柱式和双排球式;在倾覆力矩1 568 kN·m载荷以下,选用单排球式回转支撑其性价比高于三排柱式回转支撑;当倾覆力矩高于1 568 kN·m时,优先选用三排柱式回转支撑[3]。

3 倾动箱分析及改进

倾动箱安装在溜槽传动箱内部,是实现α角倾动的最终传动部分。在现场拆分过程中较为费力,蜗轮轴与溜槽挂架配合较为紧密;蜗杆上部轴承有损坏迹象,与蜗杆接触的蜗轮齿磨损痕迹明显;蜗杆上部轴承损坏。

3.1 失效分析

1)由于长期处于高温、粉尘的复杂环境中,蜗轮轴与溜槽挂架抱死现象存在较为普遍,莱钢1 880 m3高炉在更换气密箱时就出现过多次,且检修困难。

2)从倾动箱结构来分析,蜗轮、蜗杆及蜗杆下部轴承损坏后,在炉顶上无法更换。左、右倾动箱输出轴与炉内的溜槽挂架用花键联接,若左、右倾动箱再损坏后无法拆卸,则左、右倾动在炉顶上也不能整体更换,这就要求左、右倾动箱的使用寿命必须达到一代炉龄8~10 a的设计要求。但在炉顶高温多尘恶劣条件下,蜗轮、蜗杆及轴承的寿命不可能达到一代炉龄的寿命,因此倾动箱在设计方面存在问题。

3)倾动箱输出轴与炉内溜槽挂架相联接,输出轴与旋转筒体的轴套间有相对运动,即有间隙。这样,炉内高温气流将沿输出轴轴向直接冲刷倾动箱输出轴密封圈,密封圈长期在高温气流的冲刷下,易老化失效。溜槽传动箱内采用淋浴式循环水冷却,冷却水在高温气流作用下,沿轴向通过失效的密封圈沿输入蜗杆轴流进倾动箱,造成蜗轮副润滑失效,导致蜗轮副磨损加剧。

4)蜗轮齿局部磨损主要是因为溜槽倾动角度17°~52°,蜗轮转动角度受溜槽倾动限制,只有约6个齿长期与蜗杆做相对运动所致。

5)蜗杆上部轴承损坏的主要原因是润滑不良。倾动箱蜗轮副采用浸油式润滑,在正常工作状态下,α角在17°~52°范围内往返工作。但是在设计上,蜗轮副的啮合部分在工作范围内润滑不到位。即溜槽在52°时,蜗轮有1.5个齿润滑不到;在17°时,蜗轮有5个齿润滑不到。

3.2 改进措施

1)在蜗轮花键轴处增加氮气吹扫与冷却,改善运行条件,防止产生抱死,为今后维修提供条件。

2)改进输入、输出轴密封,增加挡水圈,防止冷却水进入箱体,加强密封效果。

3)改进蜗轮装配形式,定期将蜗轮向相同方向旋转36°,避免蜗轮局部磨损严重,影响使用寿命。

4)对倾动箱上部轴承进行强制干油润滑,定期人工加油。

4 行星减速机分析及改进

观察α轴下部轴承,发现油污、灰尘已充满轴承,使轴承失去作用。β角轴内孔积灰、杂质较多,上盘轴承与大齿轮结合较紧,下盘轴承在箱体内。将α角轴上端轴承取出后发现外皮已断裂,经观察不是新碴,排除因拆卸损坏。α角轴清理较为轻松,下部密封取出后发现有部分损坏,决定整体更换。油孔通畅,轴内油通道内有黄油,应是组装时所加,下部轴承清理后较好。在箱体吊装过程中,β角轴下部轴承自行脱落,经观察,轴承外皮有明显转动卡痕。

4.1 失效方式与分析

行星减速箱安装在溜槽传动箱上部,其作用是为溜槽传动箱的旋转和倾动提供动力,并将这2种运动隔离,以使溜槽的复合运动(旋转和倾动)能够分别调节和控制。根据损坏情况分析:

1)行星减速机故障原因是行星减速机各轴承因各种杂质较多形成回转卡阻。由于β角输出轴下部轴承箱无排油孔,行星减速箱长时间运转,轴承所在位置均为所在平面的低洼处,轴承箱内油垢增多,不宜排出形成阻碍,加上在装配过程中杂物进入未清理,所处环境粉尘较多且易进入箱体等原因,造成轴承旋转困难或损坏,致使β角不转。

2)α角轴上部轴承外圈断裂。①制造问题,轴承厂家生产时材料裂纹就存在而没有及时发现,有几种原因:原材料有裂纹;外圈磨削裂纹或热处理的微裂纹;外圈热处理内应力消除不好,加之磨削应力过大,这时有外力施加就很容易产生裂纹。②安装方式不当,在安装时采用较大的冲击载荷导致外圈产生裂纹[4-5]。

3)β角轴下部轴承外圈的明显卡痕,说明轴承在使用过程中由于杂物较多,滚动体被卡死不能进行转动,在装配间隙较大的情况下,β角轴旋转力带动外圈做圆周方向运动。

4.2 改进措施

1)改进润滑方式[6],加设稀油冷却和油过滤装置,增加油的清洁度及清洗能力。

2)在行星减速箱立轴上加工斜排污孔,通入立轴中下部孔,用丝堵封住,休风时拆下丝堵,排放清理行星减速箱下部的油污。

3)在无尘环境下清洗装配,安装前现场清理,加强安装过程中的管理,避免杂物进入箱体。

通过对齿轮箱一系列优化改造后,设备隐患部位大幅度减少,提高了设备运行稳定性,合理控制设备运行,设备管理、日常维修、日常点检工作量明显减少,满足了生产工艺要求,降低了设备故障率。

[1] 王平.炼铁设备[M].北京:冶金工业出版社,2006.

[2] 丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[3] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[4] 崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,2007.

[5] 顾永泉.机械密封实用技术[M].北京:机械工业出版社,2004.

[6] 关子杰.润滑油与设备故障诊断技术[M].北京:中国石化出版社,2007.

Fault Analysis and Improvement Measures of Pot-type Furnace Top Gear Box

LI Qiang1,ZHAO Yu-jun1,JIA You-jian2

(1 Inner Mongolia University of Science and Technology,Baotou 014010,China;2 Laiwu Iron and Steel Co.,Ltd.,Laiwu 271126,China)

Main troubles of the pot-type furnace top gear box were the rotary support,tilting box and planetary reducer.Because of powerful support force,we adopt some measures to improve rotary support:increasing rolling elements,homogenizing internal clearance and so on.Because worm gear of tilting box produced partial abrasion easily and worm shaft with chute rack stuck easily,we adopt some measures to eliminate troubles of tilting box:increasing nitrogen purge and cooling,strengthening seal,enforcing grease lubrication and so on.Because impurities caused each bearing of planetary reducer jamming,we adopt some measures to prevent bearing failure:adding thin oil cooling and filter,cleaning oil stains timely.After these optimization measures,gear box’s stability raises and hidden parts reduces significantly.

furnace top gear box;fault;rotary support;tilting box;planetary reducer

TF321.3

B

1004-4620(2010)04-0009-03

2010-03-31

李强,男,1959年生,2009年毕业于北京科技大学机械设计及理论专业,工学博士。现为内蒙古科技大学机械工程学院院长,教授,从事高校教学研究工作,研究方向:现代机械设计,制造业信息化技术。