SPHC钢板卷边裂原因分析

2010-09-26李波涛

李波涛

(济南钢铁股份有限公司 第一小型轧钢厂,山东 济南250101)

SPHC钢板卷边裂原因分析

李波涛

(济南钢铁股份有限公司 第一小型轧钢厂,山东 济南250101)

利用金相和扫描电镜等分析手段,对SPHC钢出现边裂的板卷进行了分析。结果表明,铸坯的加热不当造成铸坯过热、过烧,使边部晶粒异常长大,并且局部晶界产生缩孔是导致边裂的主要原因,铸坯近表层的夹杂物富集,促进了轧制过程中裂纹的扩展,造成严重边裂。建议轧制过程中加强对坯料加热制度的管理,避免铸坯过热、过烧。

SPHC热轧板卷;边裂;过烧;夹杂物

1 前言

某热轧厂生产的SPHC板卷出现边部裂纹,造成了很大损失。本研究对生产中出现的SPHC边裂问题进行试验、分析,对缺陷的形成机理及原因进行探讨,以期为问题的解决提供依据。

2 检验设备与方法

用砂轮切割机从钢板缺陷部位截取两块试样,一块经研磨和抛光处理后,用4%硝酸酒精溶液腐蚀,在LEICA正置式光学显微镜上观察显微组织;另一块经超声清洗后,在FEI X30扫描电子显微镜上进行形貌分析,并利用EDX分析技术对缺陷部位化学成分进行了检测分析。

3 检验结果与分析

3.1 边裂宏观形貌及工艺参数

边裂轻的,在SPHC卷板某一单圈出现;严重的,在边部全长范围内均出现。距边裂部位10~15 mm内伴随有细小纵裂和舌状裂纹。根据出现边裂的炉号,对炼钢工艺进行了检查,发现出现边裂的炉号冶炼成分正常,均为恒速拉钢,结晶器液面波动在±3 mm以内,没有明显的异常。分析加热时间,发现板坯加热时间与板卷是否出现裂纹无明显联系,部分炉号的前、中、后位置均有裂纹情况。

3.2 断口及纵裂分析

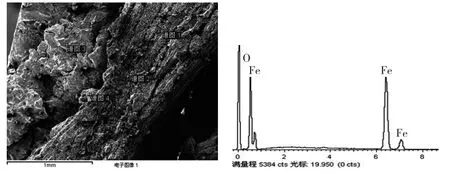

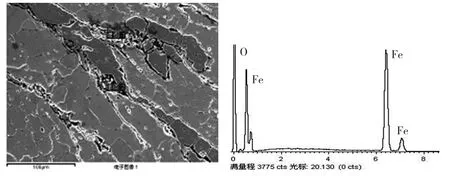

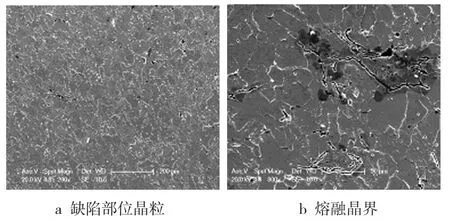

图1~6为边裂位置扫描电镜及光学显微镜下能谱分析及微观组织照片。从图中可以看出,断口处的形貌主要分为两类:第一类断口处存在大量凹凸悬浮状物质,断口底部圆滑,附近轧制面上的微裂纹处有大量与基体明显不同的颗粒状物质。能谱分析显示,裂纹处的颗粒状物质为含Na、K等元素的夹杂物,同时存在S元素的偏析现象(见图1、图2)。金相观察可看到裂纹附近的组织与正常组织明显不同,具有较明显的变形特征,晶粒沿轧制方向变形明显(见图3)。可以推断,此类裂纹在结晶器中形成,在轧制过程中进一步扩展。从数量上来看,此类缺陷所占比例较少,占试验数量的1/3左右。第二类断口处没有发现明显异物,断口呈层石状,周围的裂纹表面平滑,无夹杂物,经能谱分析显示,此类断口处裂纹主要为铁的氧化产物(见图4、图5)。仅就形貌分析很难判断这些氧化物是钢浇注时氧化或卷入的渣液造成的,还是铸坯裂纹或轧制开裂后的氧化造成的。金相分析表明,裂纹处晶粒形貌与周围晶粒无明显区别,没有发现明显的氧化圆点(见图6)。可以推断,此类裂纹在轧制过程中出现,是造成小纵裂的原因之一。

图1 第一类裂纹断口形貌及对应能谱分析

3.3 组织结构分析

在出现边裂缺陷的卷板及合格卷板的边部分别取样,并沿纵向、横向截面及轧制面分别取试样,采用光学显微镜、SEM进行显微组织形貌及成分分析。

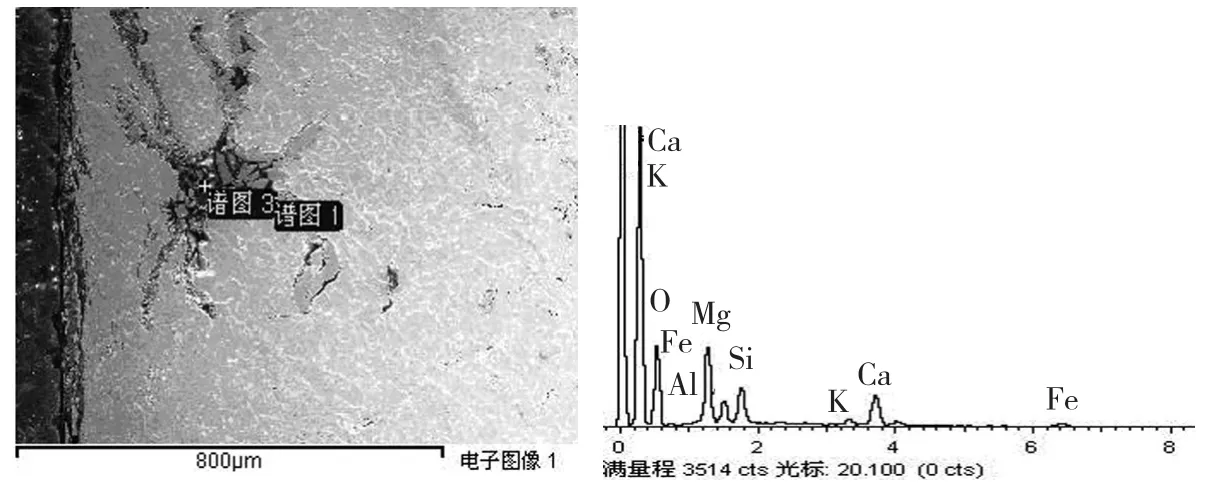

图2 第一类裂纹轧制面形貌及对应能谱分析

图3 第一类裂纹处金相组织

图4 第二类裂纹断口形貌及对应能谱分析

图5 第二类裂纹轧制面形貌及对应能谱分析

图6 第二类裂纹处金相组织

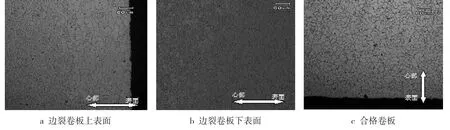

图7 为沿横向截面厚度方向的近表面金相组织。从图中可以看出,出现边裂的卷板上下表面均出现晶粒粗大层,深度超过200 μm,晶粒粗大层与细化层边界清晰可见(见图7a、图7b)。合格卷板上下表面晶粒均非常均匀,表面及中心处组织无明显差异(见图7c)。

图7 卷板横向截面厚度方向金相组织

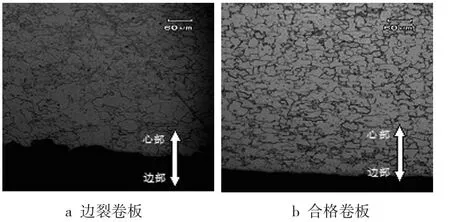

图8 为卷板边部纵向截面的金相组织。从图中可以发现,边裂卷板边部均出现了晶粒异常情况,有明显的混晶现象,经测量混晶层距边部距离最大超过20 mm(见图8a);合格板卷边部组织无明显晶粒异常(见图8b)。通过查对加热工艺发现,出现边裂缺陷的板卷加热时间正常,出现晶粒异常应为局部过热,导致奥氏体晶粒异常长大造成。

图8 卷板边部纵向截面金相组织

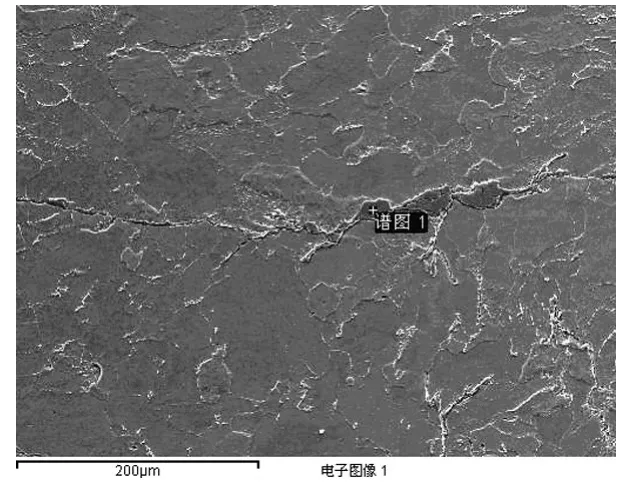

图9 为出现边裂缺陷板卷轧制面边部的SEM图片。从图9a可以看出,边裂卷板组织内部有很多缩孔;图9b为缩孔局部放大,缩孔实际为熔融的晶界,是明显的过烧现象。从生产参数看,加热时间正常,过烧行为应是加热过程中钢板局部温度过高所致。

图9 边裂卷板轧制面边部的SEM形貌

加热不均、过热及过烧在轧制过程中都极易引起产品性能变差,造成裂纹;炉内气氛的变动易导致加热板坯内外温度不均匀,轧制时出现延伸不均,使轧件产生应力,造成裂纹;而加热温度过高或在高温段停留时间过长会引起晶粒过度长大,造成晶粒间的结合力减弱,韧性降低,在轧制时产生裂纹。板坯的棱角部分由于热应力集中,容易发生过烧现象,导致晶界氧化或融化,在轧制时首先发生沿晶开裂,晶粒碎裂或崩裂。

在边裂的形成中,主要分成两种情况:一类是由于加热不均造成铸坯的过热、过烧现象,在轧制过程中形成了裂纹,过热和过烧现象首先发生在铸坯的外表层,造成外表晶粒明显粗大,当部分晶粒出现熔化缩孔,甚至晶界氧化时,就属于严重过烧现象[1-3];另一类是铸坯原始裂纹,此类缺陷一般在裂纹处有夹杂,如大量的氧化物、硅酸盐夹杂等。在大量出现边裂缺陷的卷板上,裂纹周围存在细小条带状夹杂物(见图10),在轧制过程中形成细条状裂纹,这些裂纹与外界连通后,钢的基体进一步被氧化,使裂纹扩大,所以裂纹中就形成了氧化铁为主的夹杂[4]。图11为一纵贯全视场的裂纹,裂纹沿晶界和内部夹杂扩展,此类裂纹经多道次的轧制,与其他裂纹连在一起,就形成了边裂缺陷。

图10 裂纹附近的条带状夹杂物形貌及能谱分析

图11 沿夹杂物及晶界扩展的裂纹形貌

4 结论及建议

4.1 从生产现场的参数来看,出现边裂部分SPHC板卷熔炼成分、连铸参数均正常,加热时间无明显过长行为,出现裂纹的板卷与轧制顺序无明显联系。

4.2 SPHC板卷边裂主要分为两类,一类在裂纹处存在夹杂,为铸坯中存在的原始裂纹;另一类裂纹沿晶界延伸,裂纹处主要为Fe的高温氧化物,在轧制过程出现微裂纹。

4.3 从金相组织看,铸坯的加热不当造成铸坯的过热、过烧,使边部晶粒异常长大,并且局部晶界产生缩孔是导致边裂的主要原因,铸坯近表层的夹杂物富集,促进了轧制过程中边部裂纹的扩展,多裂纹扩展连接,造成了边裂缺陷。

4.4 建议轧钢生产过程中加强对铸坯加热制度的管理,避免铸坯过热、过烧,对加热制度、轧制工艺进行优化改进,是避免边裂的关键。

[1] 张菊水.钢的过热与过烧[M].上海:上海科学技术出版社,1984.

[2] 王宏霞.低碳钢过热过烧温度的确定[J].中国重型装备,2008(1):34-36,48.

[3] 陈伟,苏鹤洲.昆钢热轧板卷边裂成因分析及控制[J].连铸,2008(3):105-108.

[4] 焦国华,吴光亮,孙彦辉,等.CSP热轧板卷边部裂纹成因及控制[J].钢铁,2006(6):27-31.

Causes Analysis of Edge Crack Defect on SPHC Hot-rolled Strip

LI Bo-tao

(The No.1 Small Section Rolling Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

This article examined severe edge crack strips of SPHC steel by means of metallographic analysis and scanning electron microscope etc.The results showed that main causations of the edge cracks are as furrows:improper heating made the slab overheating and burnt,then caused the surface grain abnormal growth and brought contraction cavity in local grain boundary;inclusions aggregation nearby surface of the slab accelerated the crack propagation.The author suggested strengthening the management for the heating system of slabs to avoid the slab overheating and burnt.

SPHC hot-rolled strip coil;edge cracks;burnt;inclusion

TG335.11

A

1004-4620(2010)04-0031-03

2010-02-24

李波涛,男,1981年生,2004年毕业于东北大学材料成型及控制工程专业。现为济钢第一小型轧钢厂助理工程师,从事型钢生产管理工作。