莱钢特殊钢厂大型成材车间后部精整工序改造

2010-09-26郭晓凝李东笃刘洪涌

郭晓凝,李东笃,刘洪涌

(山东省冶金设计院有限公司,山东 莱芜271104)

莱钢特殊钢厂大型成材车间后部精整工序改造

郭晓凝,李东笃,刘洪涌

(山东省冶金设计院有限公司,山东 莱芜271104)

莱钢特殊钢厂大型成材车间实施半连轧改造后,精整工序存在工艺流程不合理、热锯切影响产品质量、冷床能力不足等问题。经分析生产线的生产规模、产品方案及工艺流程,将轧机跨厂房东扩新建冷床跨,新增步进式冷床、桥式起重机、砂轮锯、定尺机等设备。改造后,精整工序流程合理顺畅,轧机生产能力得到释放,钢材产量由52万t/a提高到63万t/a。但仍存在打捆机无法投用、锯切成本高等问题。

大型材生产线;精整工序;工艺流程;改造

1 前言

莱钢特殊钢厂大型成材车间2003年2月实施半连轧改造。改造后,产品为φ70~φ150 mm棒材,主导钢种为优质碳素结构钢、合金结构钢、齿轮钢、管坯钢、轴承钢等。车间主体设备包括:118 m2三段连续推钢式加热炉2座,Φ650粗轧机、Φ550中轧机各1套,250 t热剪1台,Φ550×4四连轧精轧机组1套,移钢机(88 m×4.5 m)1套,Φ1 800热锯2台,步进式主冷床(有效面积10.5 m×7.2 m)1台,步进式副冷床(有效面积7 m×7.2 m)2台。经过改造,轧制主线工艺、设备得到改善。但是后部精整工序设备不匹配、可靠性差、操作方式落后、物流不畅的矛盾更加突出,限制了轧机生产能力的发挥。

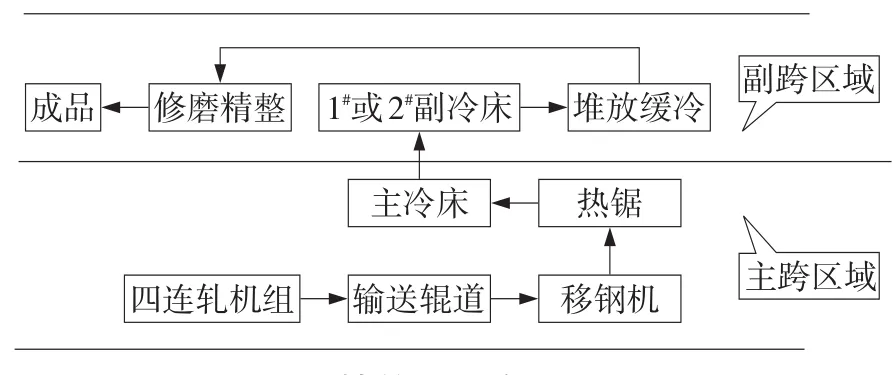

精整区生产工艺流程如图1所示。即棒材经四连轧机组轧制后输送至移钢机,经2台Φ1 800热锯定尺锯切,进入主冷床,再交替进入1#或2#副冷床,下冷床后棒材吊运至缓冷区堆放缓冷,缓冷后再吊运至精整修磨区出成品。

图1 精整区生产工艺流程

2 存在问题分析

2.1 工艺流程不合理

由图1可看出,棒材自四连轧机组至成品,在主、副冷床之间需要频繁传送,从副冷床到堆放缓冷和堆放缓冷到修磨精整为交叉作业,行车交叉使用频繁,物流不畅,影响作业效率,同时有一定安全隐患。

2.2 热锯切影响产品质量

棒材直接采用热锯定尺锯切,经冷床后收集。热锯锯切产生飞边、毛刺等,必须在精整工序投入大量人力、物力进行修磨,而且成品质量和包装质量难以满足用户要求。

2.3 冷床能力不足

1)冷床布置存在缺陷。主冷床垂直于主跨布置在主跨与副跨之间;与其对接的1#或2#副冷床垂直于主跨布置在主冷床右侧的副跨区域,1#副冷床紧临主冷床布置,主、副冷床之间通过辊道传输棒材,2台副冷床之间通过齐头挡板间隔。运行方式为:棒材先进入主冷床,再从主冷床进入副冷床,主冷床始终处于运行状态,2台副冷床交替使用。由于主、副冷床不在同一床面上,主冷床下钢频率与副冷床上钢频率不一致时,时常在主、副冷床间传输辊道上挤钢,导致棒材产生弯曲变形。

2)冷床承载能力小。主冷床及副冷床原按照年产3万t材能力设计,后来虽然经过小范围改进(增大传动功率,加大动静梁刚度),但是与轧机年产80万t材的能力相比,冷床承载能力远远不足,处于严重超负荷使用状态,设备故障频繁。

3)冷床冷却能力不足。棒材下冷床温度偏高(600℃左右,标准要求应在450℃),导致下冷床后部分棒材吊运时弯曲。目前棒材发生弯曲的比例约占总量的8%(包括在主、副冷床间传输辊道上挤钢造成的)。部分用户使用线圈电感应加热器加热钢材,对钢材弯曲度提出较高的要求。弯曲材经矫直后产生加工硬化,导致下料困难,易引发质量异议。

4)现有冷床允许棒材最大长度为7.5 m,不能满足当前大多数用户提出的9~12 m定尺要求,从而影响钢材的使用率。

为此,对后部精整工序进行改造。

3 精整工序改造后的生产工艺

3.1 产品和坯料

按产品品种分配的产品大纲见表1。

表1 按产品品种分配的产品大纲

产品定尺长度5 500~12 000 mm(目前最长为7 500 mm)。连铸坯由2种规格(260 mm×300 mm、180 mm×220 mm)简化为1种(260 mm×300 mm)。

3.2 生产工艺流程

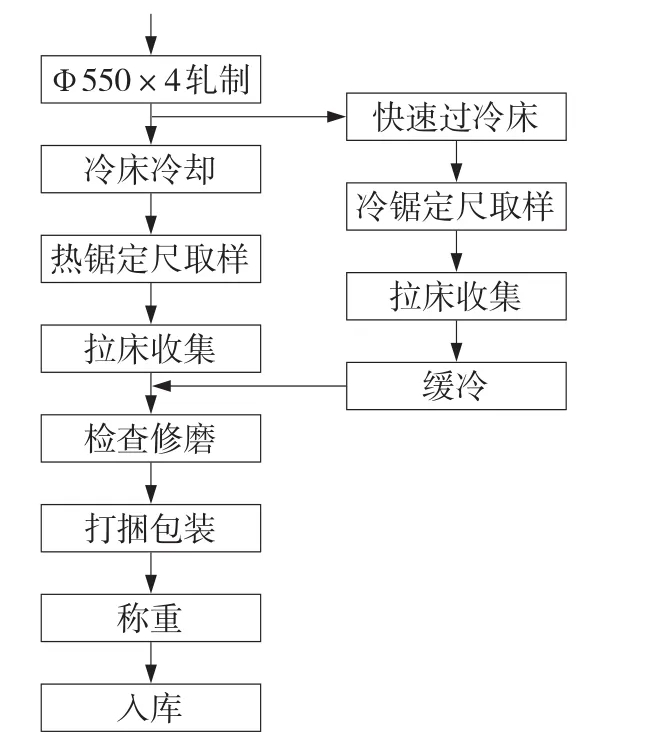

精整工序改造后的工艺流程如图2所示。

图2 精整工序改造后的工艺流程

需要缓冷处理的轴承钢等棒材经冷床输入辊道输送,由上钢装置(液压翻板)送入步进式冷床。快速通过冷床后,进入编组区进行编组,再由冷床移钢小车运送至冷床后辊道。经齐头挡板齐头后进行切头、定尺、切尾。然后吊运到缓冷保温装置进行缓冷。

缓冷完成后,用电磁吊吊运到修磨台架检查、修磨。合格品收集、齐头,由打捆机打捆,称量后入库。其他不需要缓冷的棒材经冷床输入辊道输送,由上钢装置(液压翻板)送入步进式冷床。棒材由冷床的步进机构传送,依次通过矫直段、齿条冷却段,经自然冷却后进入编组区编组,再由冷床移钢小车送至冷床后辊道。经齐头挡板齐头后进行切头、定尺、切尾。然后经拉床在收集槽处收集后,吊入修磨台架检查、修磨。合格品收集、齐头,由打捆机打捆,称重后入库。

4 精整工序适应性改造

4.1 车间组成及平面布置

大型成材车间原来由加热炉上料跨、轧机跨、精整跨组成。后部精整工序改造完成后,由加热炉上料跨、轧机跨、冷床跨、精整跨组成。

改造中加热炉上料跨不予变动,原轧机跨厂房最东侧48 m拆除,紧接拆除后的厂房向东新建冷床跨。冷床跨跨距33 m,跨长68 m。主厂房总长度338 m,总宽度54 m,面积为13 404 m2。

4.2 主要工艺设备

后部精整工序改造是原有生产线的升级改造,在保留原主体设备的前提下,新增以下主要机械设备及相应的辅助设备:冷床跨,步进齿条式冷床1部,有效尺寸61.12 m×20.5 m;16/3.2 t电动双梁桥式起重机1台,轨面标高7 500 mm,跨距31.5 m。精整跨,砂轮锯2台,砂轮片直径1 250/700 mm,锯切能力18 cm2/s;定尺机1台;热锯2台(利旧,1台移动,1台固定);热锯定尺机1台(利旧);收集台架、缓冷保温装置各1套;修磨台架2套;钢丝捆扎机3台,捆扎产品规格范围为φ60~φ160 mm;升降链式拉床1套。

5 结束语

改造于2008年5月下旬完成。投入运行后,经过一段时间调试,随着操作水平的提高,整套工艺设备运行稳定。目前精整工序流程合理顺畅,冷床冷却能力和承载能力大大提高,降低了棒材发生弯曲的比例(目前约占总量的5%)。使轧机的生产能力得到释放,钢材产量逐步提高。2007年总产量52万t,2008 年总产量56万 t,2009年总产量63万t,2010年近几个月月产量连续达到6万t以上。

改造达到了预期目标,但仍存在以下问题,有待于今后进一步研究改进。

1)钢丝捆扎机系研发项目,由哈尔滨某单位设计制造完成后,运抵现场进行离线试验调试3个月,仍不能投入正常生产使用,目前仍由人工打捆。

2)砂轮锯的工作效率较低,锯切能力仍制约主轧线产能的释放,锯片消耗量较大,锯切成本比金属锯切增加50元/t,目前仍以2台热锯锯切为主,只有具有特殊要求的钢材才采用砂轮锯锯切。

Posterior Finishing Process Reconstruction of Laiwu Steel Special Steel Plant Heavy Section Rolling Mill

GUO Xiao-ning,LI Dong-du,LIU Hong-yong

(Shangdong Province Metallurgical Engineering Co.,Ltd.,Laiwu 271104,China)

After the semi-rolling modification of Laiwu Steel Special Steel Plant heavy section rolling mill,there were many problems such as unreasonable process flow,hot sawing affected the product quality and insufficient cooling bed ability.Through analyzing the production scale,product scheme and flow of the production line,they put the plant of mill bay extend to east to establish the new cooling bed bay,to add the walking beam cooling bed,crane,abrasive-disk cutter,gauge and other equipments.After modification,the finishing process flow was rational and smooth and the release of rolling capacity made the steel output per year increase to 630 thousand tons from 520 thousand tons.However,there are still some problems such as binding machine can not put into use and saw cutting cost is high.

heavy section rolling mill;finishing process;process flow;modification

TG333.4

B

1004-4620(2010)04-0014-02

2010-06-25

郭晓凝,男,1970年生,1992年毕业于北京科技大学金属压力加工专业。现为山东省冶金设计院有限公司轧钢室高级工程师,山东理工大学在读工程硕士研究生,从事轧钢工艺设计工作。