基于辊道窑富氧燃烧计算与分析

2010-09-25潘小勇宫小龙冯青汪和平

潘小勇 宫小龙 冯青 汪和平

(景德镇陶瓷学院材料科学与工程学院,江西景德镇333403)

基于辊道窑富氧燃烧计算与分析

潘小勇 宫小龙 冯青 汪和平

(景德镇陶瓷学院材料科学与工程学院,江西景德镇333403)

以180m玻化砖辊道窑为富氧燃烧计算分析对象,在正常助燃空气燃烧计算基础上,分别进行富氧体积分数为25%,29%,33%,37%的富氧燃烧计算,得出该窑炉节能效果显著的是在氧体积分数为29%左右,设计计算结果分析有益于在当前社会节能减排的背景下在陶瓷行业推广富氧助燃技术,该技术具有明显的节能和环保效益。

辊道窑,富氧燃烧,设计计算,分析

1 前言

通常把空气中氧气体积分数大于21%的空气叫做富氧气体。富氧燃烧技术是以氧气体积分数高于21%的富氧气体作为助燃气体的一种高效强化燃烧技术。富氧燃烧技术具有可以减少一次风的需求量,减少烟气的排放量,增加火焰温度,提高燃烧效率,以及有效地节约能源消耗等优势[1]。

目前,富氧燃烧主要应用在有色金属的冶炼、玻璃窑炉中玻璃的熔化、化铁炉和铸造炉等工业领域,还有内燃机的增氧燃烧、煤气发生炉等。此外,富氧燃烧还可以应用于生物质利用、废气物焚烧、低热值可燃气的利用。垃圾燃烧发电和生物质气化发电采用富氧燃烧以及富氧气化来提高效率,建材行业也试图利用富氧和纯氧燃烧技术实现节能[2]。

富氧燃烧技术首先是由Horne和Steinburg于1981年提出的[3],最初主要是运用在冶金、玻璃制备等工业锅炉上,近20多年,由于氧气制备技术越来越成熟,富氧燃烧技术也随之发展很快。在空气分离领域中,工业用氧的制取主要有三种方法:低温精馏法(简称深冷法)、变压吸附法(也称PSA法)和膜分离法,前者称低温法,后两者称非低温法[1]。

陶瓷行业是耗能大户,无论是热效率还是热能利用率,一般都较低,而且产品单耗大,成本高。另一方面,陶瓷窑炉生产过程在消耗大量能源的同时,燃料燃烧产生的烟气含有危害极大的CO2、SO2和NOx等有害气体,国家已出台陶瓷行业节能减排相关政策,而且在节能减排的大背景下对该行业限定性条件较高,因此节能与环保成为新建陶瓷窑炉以及旧的陶瓷窑炉改造的中心任务,而富氧助燃技术能在陶瓷行业推广应用并具有重大的节能环保效益[4]。

由于陶瓷窑炉对富氧的浓度要求不高,而且实际需要富氧的量并不大,已有实验表明,在陶瓷窑炉鼓入混合27%左右富氧空气时,其助燃节能效果较佳[5],节能率达25%左右。

2 富氧助燃技术在国内外陶瓷行业中的应用与研究

2.1 实验研究

日本较早地采用膜法富氧助燃技术应用于陶瓷烧成炉(炉温1600℃)。所采用富氧燃烧系统包括空气过滤净化,然后由引风机将空气抽入富氧膜装置,经富氧的空气由鼓风机随同城市煤气吹入加热炉中。表1为陶瓷烧成炉的试验结果,从结果可以看出当氧气体积分数为26%与28%时节能率达25%左右。

景德镇陶瓷学院国家日用建筑陶瓷工程技术研究中心热工研究室通过技术分析及课题组成员对该技术的经验积累,制氧设备采用国内某重点大学的最新开发的变压吸附制氧设备,把富氧助燃技术初试应用到小型试验梭式窑上[6],把富氧助燃烧成实验与普通烧成实验做了对比,窑炉均烧制100件相同的陶瓷制品,最高烧成温度1350℃,应用变压吸附富氧助燃技术后,窑炉节能率与理论研究非常吻合,尤其是富氧含量在某一最佳范围值时,节能效果非常显著,当富氧量为23%时节能率为21.7%,当富氧量为27%时节能率为26.7%,环保效应也是与之相辅相成的[5]。应用该富氧助燃技术后,产品的质量有效的得到提高,从而能提高产品的产量。

表1陶瓷烧成炉的试验结果Tab.1 Experiment results of the ceramic kiln

2.2 理论与数值模拟研究

国内一些专家学者近些年来也对富氧助燃技术在很多行业进行了基础的理论与数值模拟研究,比如在陶瓷行业:华南理工大学曾令可教授等对富氧燃烧技术在陶瓷窑炉中的应用分析进行了论述[7],指导学生对梭式窑富氧燃烧进行了基础的数值模拟研究[8]。华南理工大学马晓茜教授等对辊道窑烧成带富氧燃烧及火焰空间进行了数值模拟研究[9]。

富氧燃烧前期的基础实验与理论研究以及数值模拟研究,均得出了一些有益于富氧燃烧技术在陶瓷行业推广的结论。但富氧燃烧技术在整个陶瓷行业推广应用还有一定距离,一些关键技术有待解决,例如:以往富氧助燃技术未得到实际应用,其中重要的原因之一就是富氧的解决办法。因为制氧技术本身要消耗大量的电能,在没有完全解决氧源问题前,用“电能-制氧-富氧助燃”的间接节能途径,不易为广大陶瓷炉窑客户所接受。但是到了21世纪,随着国内外制氧技术的提高,很多专家、学者在富氧助燃方面做了大量的研究工作,为该技术在陶瓷行业的推广应用打下了有利的基础[5]。另外在陶瓷行业推广富氧助燃技术涉及到针对陶瓷窑炉的富氧燃烧器,甚至陶瓷窑炉结构亦要发生重大变化,所以在世界能源与环境非常紧迫的当今社会,在中国节能减排的大背景下,为把对陶瓷行业有重大节能环保效益的富氧助燃技术在本行业推广应用还需广大行业专家学者继续努力。

3 本文工作

本文以180米玻化砖辊道窑为富氧助燃设计计算与分析对象,基本设计要求:①产品规格:600× 600×9mm,产品单重5.2kg;②烧成周期:50分钟,最高烧成温度:1270℃;③烧成气氛:全氧化;④燃料:焦炉煤气;⑤年产量自定。富氧设计计算时在正常助燃空气燃烧计算基础上,分别进行富氧为25%,29%,33%,37%的富氧燃烧计算,然后根据计算结果针对以往理论研究进行分析论证,得出有益于富氧燃烧技术在陶瓷行业推广的指导性结论。

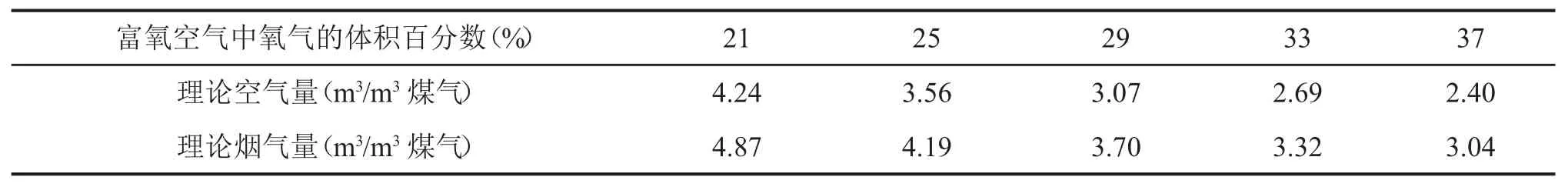

表2氧气体积分数不同时的理论空气量和烟气量Tab.2 The amounts of theoretical combustion air and flue gas for different oxygen volume fractions

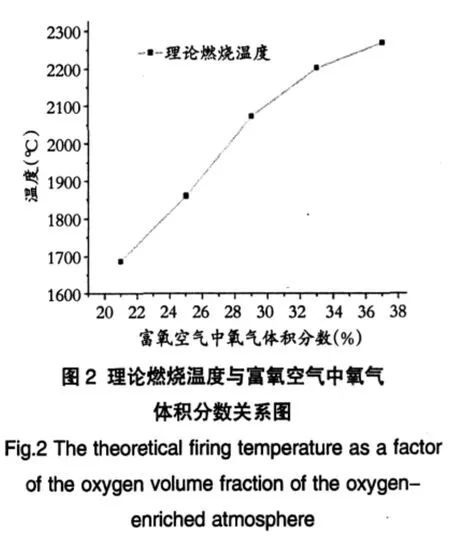

表3氧气体积分数不同的理论燃烧温度Tab.3 Theoretical firing temperatures for different oxygen volume fractions

4 计算结果与分析

4.1 理论空气量和烟气量的计算

氧气体积分数不同时理论空气量和烟气量(表2,图1)。

(1)由图可知:在需求热量一定的情况下,有足够的氧气与燃料相接触反应,有效地增加相互间的反应几率,促进了燃料完全反应,使生成的烟气量逐渐减少。一般认为,氧浓度越大,越有利于燃料充分燃烧,节能效果越明显,事实上,节能效果显著的是在氧体积分数为29%左右,之后氧浓度的增加对节能效果影响幅度不大。

(2)富氧含量越大,其生成的烟气量就越少,这也是因为有足够的氧气与燃料相接触反应,有效地增加相互间的反应几率,促进了燃料完全反应,使生成的烟气量逐渐减少。

4.2 氧气体积分数不同的理论燃烧温度(表3,图2)

由图2可知:在燃料发热值一定的情况下,氧气体积分数的增加,其烟气平均比热和烟气生成量逐渐减少,导致烟气温度逐渐上升,致使理论燃烧温度上升。

4.3 氧气体积分数不同的燃料化学热、助燃空气显

热、烟气带走显热(表4及图3)

表4氧气体积分数不同的燃料化学热、助燃空气显热、烟气带走显热Tab.4 The chemical heat of the fuel and the sensible heat of the combustion air and the flue gas for different oxygen volume fraction

由表4及图3看出随着空气中氧体积分数的增大,其燃料化学热呈下降趋势,亦即燃料需求量减少,达到节能;烟气带走显热在氧气体积分数在29%以前下降的趋势高于氧含量为29%以上的下降趋势,助燃空气带入的显热随氧气体积分数的改变其变换幅度不大。综合窑炉其它计算指标,本次计算表明该富氧窑炉在氧体积分数为29%左右,节能效果较佳。

5 结论

(1)燃料在富氧空气中燃烧时,理论燃烧温度比在空气中燃烧时要高,燃烧产物生成量随空气的富氧程度的增加而减小,所以带走的热量相应减少,达到节能的目的。

(2)以焦炉煤气为燃料,而且采用富氧燃烧,需要的空气量相对较小,生成的烟气量也比较小,所选用的风机的功率较小,因而可以减小能量的消耗,达到节能的目的。

(3)富氧燃烧具有显著提高燃烧效率和火焰强度的特点。采用富氧空气来提高理论燃烧温度时,并不是氧浓度越大,越有利于燃料充分燃烧,节能效果越明显,通过本文设计计算表明:节能效果显著的是在氧体积分数为29%左右。

(4)在当前节能环保的大背景下,在高能耗、高排放的陶瓷行业推广应用富氧助燃技术,具有重大节能环保效益。

1陈勇.气体膜分离技术与应用.北京:化学工业出版社,2004

2中国硅酸盐学会陶瓷分会建筑卫生陶瓷专业委员会.现代建筑卫生陶瓷工程师手册.北京:中国建材工业出版社,1998

3周慧,周耀来,李云鹏等.富氧燃烧技术及其对环境的影响研究综述.华东电力,2008,36(9):111~113

4姚志会.富氧燃烧是陶瓷烧成的重大节能措施.河北陶瓷, 1993(4):1~3

5沈光林.膜法富氧助燃技术在陶瓷窑炉中的应用研究.陶瓷, 2005(7):5~8

6宫小龙,冯青等.变压吸附富氧助燃技术在陶瓷窑炉中的应用.中国陶瓷,2008,44(1):52~55

7曾令可,等伟强等.富氧燃烧技术在陶瓷窑炉中的应用分析.陶瓷学报,2007,28(2):123~127

8李萍,曾令可.梭式窑富氧燃烧的数值模拟.工业炉,2008,30 (6):31~34

9徐婷,马晓茜.辊道窑烧成带富氧燃烧及火焰空间数值模拟.中国陶瓷,2009,45(3):40~43

Abstract

In this article,numerical calculation and experimental analysis of oxygen-enriched combustion were carried out for the 180-meter roller kiln for firing vitrified tiles in comparison with combustion with conventional air.Calculations results for combustions with 25%,29%,33%and 37%oxygen in air show that the combustion air with 29%oxygen has the best energy saving effect.A wide application of the oxygen-enriched combustion technology in the ceramic industry is very useful for energy-saving and emission reduction in the society,and it also has obvious energy-saving and environmental benefits. Keywords roller kiln,oxygen-enriched combustion,design calculation,analysis

NUMERICAL CALCULATION AND EXPERIMENTAL ANALYSIS OF OXYGEN-ENRICHED COMBUSTION FOR ROLLER KILN

Pan Xiaoyong Gong Xiaolong Feng Qing Wang Heping

(School of Materials Science and Engineering,Jingdezhen Ceramic Institute,Jingdezhen Jiangxi 333403,China)

TQ174.6+53.4

A

1000-2278(2010)04-0627-05

2010-04-12

潘小勇