创新型连杆结构对比分析

2010-03-28付月磊

付月磊

(中北大学机电工程学院车辆与动力工程系,太原030051)

创新型连杆结构对比分析

付月磊

(中北大学机电工程学院车辆与动力工程系,太原030051)

分别建立沿小头孔轴线杆身断面的传统连杆及垂直小头孔轴线杆身断面的新型连杆实体模型,运用ANSYS软件对传统连杆及新型连杆进行有限元静力分析。讨论了两种结构形式在结构强度和刚度上的差异,为连杆的创新型设计提供理论参考。

发动机连杆强度刚度有限元分析

1 引言

连杆是连接发动机活塞与曲轴的一个重要零件,工作中主要承受压缩、拉伸和弯曲等交变负荷。根据连杆的工作条件,连杆应具有足够的抗疲劳强度和结构刚度。若强度不足,连杆螺栓、连杆盖甚至连杆体都可能断裂。若刚度不够,则可能由于大头变形而造成连杆螺栓弯曲等弊病[1]。

本文综合考虑连杆的结构强度与刚度,以某4缸高速汽油机为例,分别建立沿小头孔轴线杆身断面的传统连杆模型和垂直小头轴线杆身断面的新型连杆模型。后者结构形式在国内尚无使用,在国外,德国的马勒公司已有使用。运用商业有限元分析软件ANSYS 10.0进行有限元静强度分析,对比连杆在最大压缩和最大拉伸两种极限工况下的结构强度和刚度,为连杆的创新型设计提供参考。

2 连杆有限元静力分析

2.1 实体模型的建立

连杆组在整体结构上比较复杂,包括了连杆体、大头盖、连杆轴瓦、连杆小头衬套以及连杆螺栓等零件。由于本文主要考虑的对象是连杆,故在建模时对连杆、大头盖建立详细实体模型,而对螺栓、曲柄销等则根据刚度等效原则进行适当简化,完成后保证两种结构的质量相当。图1、图2分别为传统连杆体实体模型和新型连杆体实体模型。

2.2 有限元模型的建立

2.2.1 约束边界条件

边界约束的目的是为了消除整体模型的刚性位移。本文采用刚性约束,即曲柄销约束。连杆大头孔用曲柄销固定,曲柄销的一个端面全约束,另一个端面可以轴向移动,对连杆小头顶端在其一节点上进行横向位移协调约束,应用ANSYS的接触向导在曲柄销和大头孔间建立接触单元。

图1 传统连杆体

图2 新型连杆体

2.2.2 载荷边界条件

由于连杆受力复杂,根据力的作用效果,考虑以下三种载荷的作用。

1)预紧载荷

连杆的预紧载荷包括螺栓预紧力、连杆小头和衬套间过盈装配预紧力、连杆大头和轴瓦间过盈装配预紧力。

(1)螺栓连接预紧力

将实际连杆螺栓拧紧力矩转化为螺栓预紧力,在螺栓中间建立预紧单元,通过力加载的方式施加螺栓预紧力。

(2)连杆过盈装配预紧力

连杆大头与轴瓦及连杆小头与衬套之间的过盈装配预紧力将以压强的形式作用在接触面上。配合面间的压强与配合过盈量之间的关系为[2]:

式中,

2)最大惯性力

连杆组件的最大惯性力出现在进气行程开始的上止点附近,此时连杆小头和活塞往复运动加速度最大,也即惯性力最大,最大惯性加速度的计算公式为[3]:

式中,=为连杆比,为连杆长度,为曲柄半径,为曲轴角速度。

在连杆拉伸工况下,不但承受预紧工况时的载荷,还承受惯性载荷。惯性载荷作用在连杆小头孔上表面120°的圆周范围内。周向按余弦分布,轴向按二次抛物线分布。在ANSYS中考虑通过定义分段函数的方法施加惯性载荷。具体方法如下:

(1)在连杆小头中心位置建立局部柱坐标系,使x轴沿连杆中心线的方向,使轴垂直于中心线方向,使轴沿小头轴线方向。

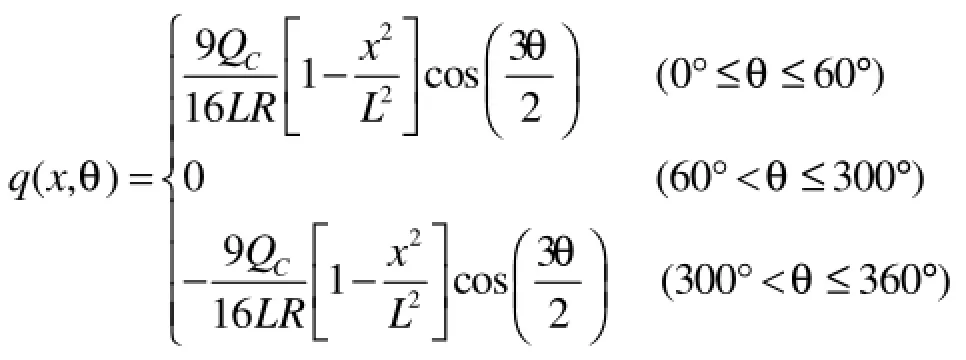

(2)以轴作为分段函数自变量,应用函数编辑器定义载荷分段函数,如下式所示:

式中,

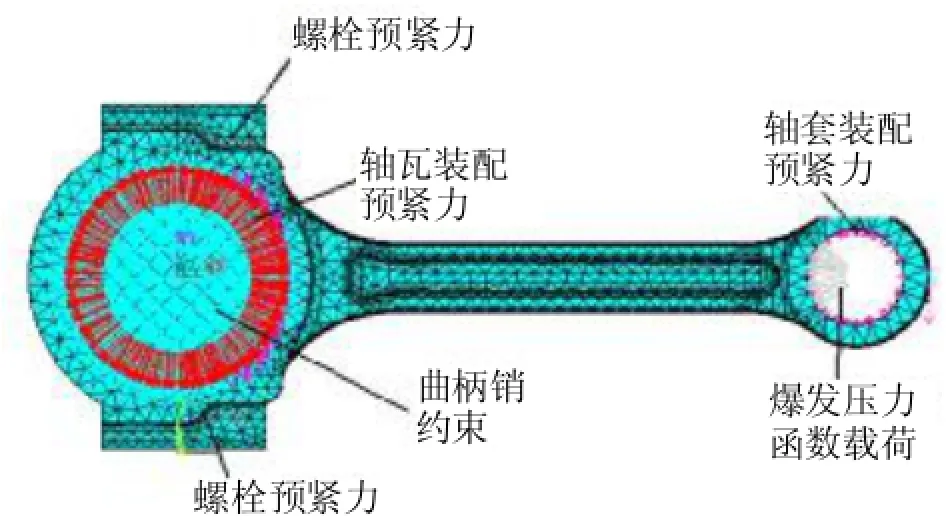

(3)应用函数加载器加载已定义的函数并定义表参数用于施加函数载荷,结果如图3所示。

图3 惯性载荷加载

3)最大爆发压力

在做功行程时,连杆受到由活塞、活塞销传过来的最大爆发压力。在连杆压缩工况下,连杆不但承受预紧工况时的载荷,还承受做功行程时的最大爆发压力。该载荷作用在小头下半孔120°圆周范围内,具体施加方法参考惯性力的施加。

沿小头孔轴线开槽的连杆有限元模型如图4所示。

图4 连杆有限元模型

3 算例

某4缸高速汽油机,材料为45Mn,额定工况转速为4 500 r/min,文中考虑爆压为7.15 MPa,轴瓦过盈量为0.03 mm,小头过盈量为0.015 mm,连杆螺栓预紧力为2.06×104N,最大惯性力为5 355 N。

3.1 应力结果分析

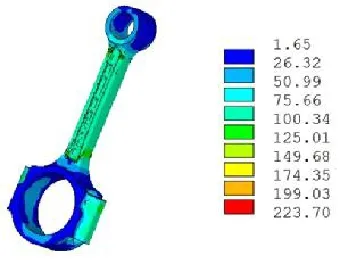

图5、图6分别为传统连杆与新型连杆在压缩工况下的连杆等效应力云图。

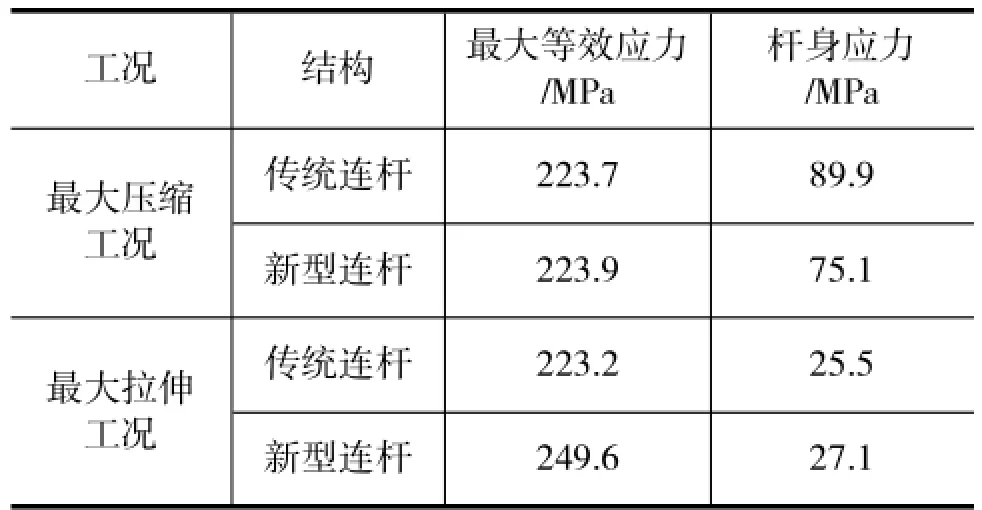

由于连杆在工作过程中承受交变载荷的作用,易发生疲劳破坏。所以,连杆应力水平的高低直接决定其疲劳强度是否满足要求。两种结构应力如表1所示。从表中可以看出,两种结构形式的等效应力水平相当,连杆材料许用应力为790 MPa。两种结构均未超出许用应力且具有足够的静强度安全系数。

图5 传统连杆压缩工况等效应力

图6 新型连杆压缩工况等效应力

表1 应力结果对比

3.2 变形结果分析

连杆整体变形结果的大小直接决定连杆的结构刚度是否满足要求,尤其是连杆大头孔的变形,它是判断连杆刚度是否满足要求的重要指标[4]。连杆变形结果如表2所示:

表2 变形结果对比

综合表2和图7、图8可以看出,在压缩工况下,新型连杆的总体位移变形及大头孔变形要小于传统连杆,新型连杆刚度要好于传统连杆;而在拉伸工况下,传统连杆的总体位移变形及大头孔变形要小于新型连杆,传统连杆表现出了更好的刚度水平。

4 结束语

(1)在相同质量的情况下,两种结构形式的连杆强度水平相当,且都具有足够的静强度安全系数。

(2)通过对两种结构的变形分析可知,在压缩工况下新型连杆具有更好的结构刚度,更适宜用作承受高爆压、低转速的发动机连杆;在拉伸工况下,传统连杆则具有更好的结构刚度,更适宜用作承受高转速、低爆压的发动机连杆。

1陈家瑞.汽车构造[M].北京:人民交通出版社,2003.

2苏铁熊,张自明.接触问题对连杆有限元分析的影响[J].内燃机学报,2002,20(1):80-83.

3潘琼瑶,陈凯.车用发动机连杆强度分析与结构改进[J].车用发动机,2008(z1):141-142..

4吴兆汉.内燃机设计[M].北京:北京理工出版社,1990.

Contrast Analysis of Innovated Connecting Rod Structure

Fu Yuelei

(Dept of Vehicle and Power Engineering, Mechanical and Electronic Engineering Institute, North University of China, Taiyuan 030051, China)

Modeling a traditional connecting rod with its shaft section along the axis of small end and a new connecting rod with its shaft section vertical to the axis of small end. Static analysis of the traditional and new connecting rods is conducted by means of ANSYS. Difference between traditional connecting rod and new connecting rod in structural strength and stiffness is discussed, which provides a theory reference for innovative design of connecting rod.

engine, connecting rod, finite element analysis, strength, stiffness

10.3969/j.issn.1671-0614.2010.02.005

来稿日期:2009-9-27

付月磊(1984-),男,硕士研究生,主要研究方向为发动机总体技术及结构动态设计。