新型矿用车管芯式散热器阻力性能的数值模拟

2010-03-28刘晓丽席明智谢琰

刘晓丽,席明智,谢琰

(内蒙古工业大学能源与动力工程学院,内蒙古呼和浩特010051)

新型矿用车管芯式散热器阻力性能的数值模拟

刘晓丽,席明智,谢琰

(内蒙古工业大学能源与动力工程学院,内蒙古呼和浩特010051)

利用ANSYS Flotran模块对不同速度下的管芯式散热器的空气流动速度和压降进行数值模拟,模拟值与试验值吻合,表明利用ANSYS对管芯式散热器阻力性能进行模拟的方法是可行的。

管芯式散热器阻力性能数值模拟

1 前言

随着计算机的发展,对流动的数值计算成为可能,并成为有效的研究手段及现代设计工具。ANSYS中的Flotran模块可以模拟不同类型、不同结构的散热器在不同环境温度下的空气流动阻力,避免了试验繁杂、周期长、费用高、个别数据难测量等问题。

管芯式散热器维修性能佳,是近年来矿用汽车发动机散热器首选的管芯型式[1]。为使其应用更为广泛,要对其性能进行深入研究,而国内外对散热器的性能研究多集中于管片式和管带式[2-4],并且多为试验研究,而对管芯式散热器的研究尚不多见。

本文以空气流动作为对象,利用Pro/Engineer软件建模,ANSYS Flotran模块对模型进行分析,模拟新型管芯式散热器空气流动速度变化和空气阻力。

2 试验系统

试验系统按文献[5],由内蒙古工业大学能源与动力工程学院搭建而成。试验台架主要由风机、水泵、风筒、试件、循环水路、加热水箱、测量仪器和控制装置组成,以模拟散热器的真实工作环境。系统中风速测量采用毕托管,并配用最小刻度为1 mm的倾斜式微压计,进风温度和出风温度选用铜-康铜热电偶进行测量。四排管散热器的参数如表1。

表1 散热器的结构参数

3 基本假设与数学模型

认为空气流动为定常流动,气体为理想气体,不可压缩,物性参数取为常数。不考虑散热片的散热,不考虑冷却水的温度影响,认为空气速度在散热器的迎风面上均匀分布,忽略重力的影响。

计算在不同的流速下进行,可根据散热器入口处空气流速来估算雷诺数。因所确定流动区域内空气流动为外流,空气与实体的相对运动对流体边界的影响可以不计,雷诺数的计算公式如下:

或

其中,为流体密度,为流体的动力粘度,

为流体的运动粘度,为流场的特征速度,即进口风速;为流场的特征长度,取气流方向上一段翅片的长度。

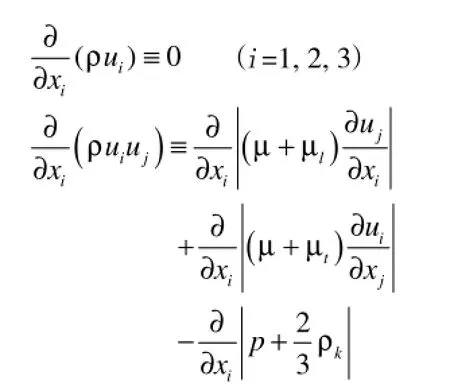

实际计算时,由于雷诺数大于4 000,故为湍流流动,计算采用标准湍流模型。根据文献[6],其质量守恒方程和动量守恒方程分别如下:

补充湍流动能方程和湍流动能耗散率方程如下:

其中,为湍动粘度,为流体密度,是由于平均速度梯度引起的湍流动能的产生项,是由于浮力引起的湍流动能的产生项,代表可压湍流中脉动扩张的贡献,和为经验常数,和分别是与湍流动能k和耗散率对应的Prandtl数,和是用户定义的源项。

4 管芯式散热器阻力性能分析

4.1 散热器几何模型的建立

管芯式散热器每个冷却水管及其上面的散热带如同一个散热单元,散热器芯子型式如图1所示。根据散热器的几何结构,空气沿轴负向流动,冷却水沿y轴负向流动,水管和翅片沿轴错排布置。管芯式散热器局部几何模型示意图如图2所示。

图1 管芯式芯子

图2 管芯式散热器局部几何模型示意图

4.2 计算区域的确定及边界条件的设置

为节省计算机资源,根据散热器的实体结构,确定计算区域如下:沿向(空气流动方向)取四排管散热器芯体的总长;沿向(水流动的方向)取三段翅片的长度;沿向取能够涵盖散热器水管错列位置变化为一个周期的区域。将散热器实体部分减掉后便得到计算散热器空气阻力的空气流动区域,即计算区域。以此为周期即可得到流过管排的空气的压降。

散热器计算区域及边界设置[7],如图3所示。固体壁面采用无滑移边界,入口边界为速度,出口边界压力值设置为0。

图3 计算区域及边界设置示意图

4.3 计算模型的建立及有限元网格的划分

采用三维建模软件Pro/E建立几何计算模型,并直接生成ANSYS模型,选定Flotran142单元进行分析。对几何模型(图4)采用MeshTool进行自由网格划分,单元尺寸设置为2 mm,并进行智能化控制。网格划分的后节点数为111 174,单元数为503 332,网格划分后的模型如图5所示。

图4 Pro/E几何模型

图5 ANSYS中划分网格结果图

4.4 加载、Flotran参数设置及求解

入口处施加速度和温度边界,出口处为压力边界。试验中最大风速为25 m/s,在最大风量范围内选取5个工况点,风速分别为7.5 m/s、12.6 m/s、17.9 m/s、21.9 m/s和23.3 m/s,出口相对压力设置为0。翅片结构共316个面,空气接触翅片和管子壁面施加无滑移边界,水管排与排之间的空气流通面采用对称边界,其余两面施加周期性边界。

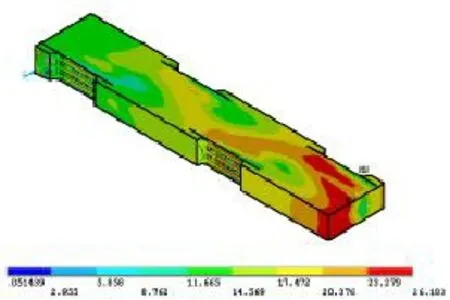

在Fluid Properties对话框中选择【air-SI】选项。设置参考压力为101.35 kPa,空气的物性参数取为定性温度下的物性参数,其定性温度取进出口的平均温度。选择【Run Flotran】,进行求解。通过模拟求出管芯式散热器在不同速度下的风阻值,及速度变化情况(图6),空气的流动迹线如图7,图8为湍流动能分布,动能最大值出现在翅片周围区。下列图示是速度为12.6 m/s的云图显示。

图6 速度变化

图7 空气流动迹线图

图8 湍流动能分布

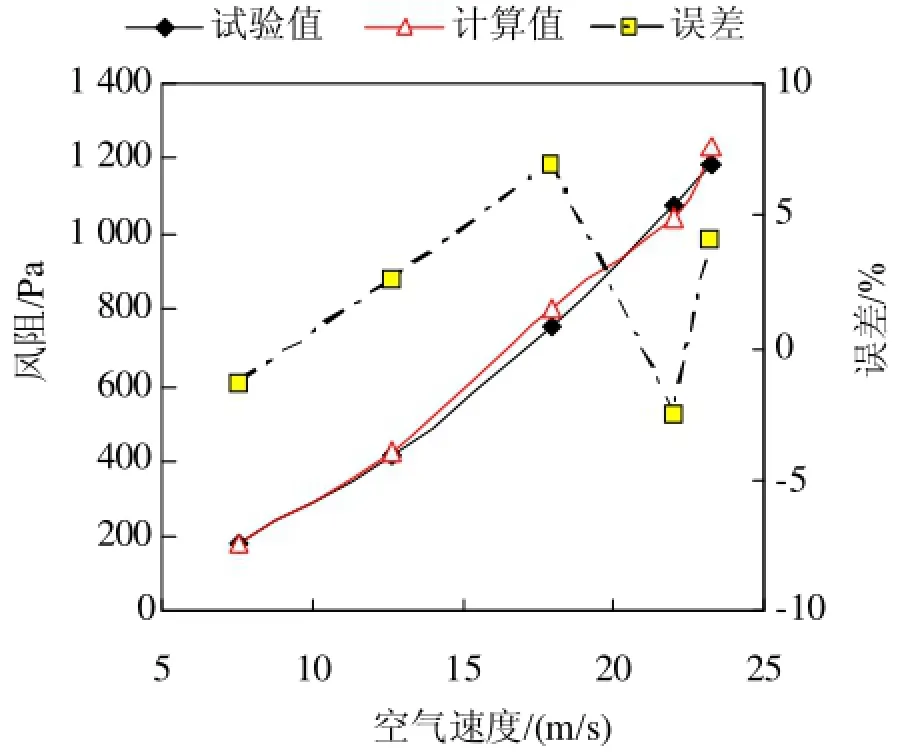

4.5 试验结果与模拟结果对比

风阻值的模拟结果与试验数据拟合曲线对比如图9所示,二者的最大相对误差为6.88%,吻合度较好。

图9 风阻特性试验值与计算值比较

5 结论

(1)能量损失主要在翅片周围区域,随着入口速度变大,即风量增加,风阻随之增加。

(2)根据散热器的几何结构,以散热器中的空气流体作为分析对象来实现对散热器空气阻力性能的分析,利用周期性边界对计算区域进行简化,只取一个周期的空气区域为计算区域,简化了计算过程,节省计算资源。

(3)数值模拟结果与试验数据的最大相对误差小于7%,吻合较好,表明所建模型及算法对管芯式散热器的风阻分析具有实用价值。

1杨家骐.汽车散热器(第一版)[M].人民交通出版社,1982.

2朱恂廖强.管带式汽车散热器流动阻力与传热性能分析[J].重庆大学学报,2002(8).

3李岳林,张志沛,郭晓汾.管片式散热器在汽车发动机冷却系匹配设计中的数值模拟[J].汽车工程,2001(1).

4 Aoki H.Shinagawa T.Suga K.An Experimental study of the Local Heat Transfer Characteristics in Automotive Louvered Fin[J].Experimental Thermal and Fluid Science 1989,2(3):293-300.

5中华人民共和国第一机械工业部.汽车、拖拉机风筒试验方法[S].JB2293-1978,1978.

6王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

7索文超,毕小平,李贺佳.车用散热器空气流动阻力预测研究[J].汽车工程,2008,30(9).

Numerical Simulation of Resistance Performance for New-Style Tube-Core Radiator Used in Mine Truck

Liu Xiaoli, Xi Mingzhi, Xie Yan

(College of Energy and Power Engineering, Inner Mongolia University of Technology, Hohhot 010051, China)

By using ANSYS Flotran module,numerical simulation at various velocity and pressure drop is conducted. The simulation result is in good agreement with the experimental data, which shows ANSYS can be used in resistance performance simulation of tube-core radiator.

tube-core radiator, resistance performance, numerical simulation

10.3969/j.issn.1671-0614.2010.02.006

来稿日期:2009-12-01

刘晓丽(1983-),女,助教,在读硕士,主要研究方向为动力机械性能分析和研究。