叶片V型切割对低比转速离心泵压力脉动的影响

2021-10-27程效锐李天鹏

程效锐 ,李天鹏 ,王 鹏

(1.兰州理工大学 能源与动力工程学院,兰州 730050;2.甘肃省流体机械及系统重点实验室,兰州 730050)

0 引言

离心泵结构简单而且紧凑,被广泛应用于各行各业。叶轮作为离心泵的核心部件,对离心泵性能影响至关重要,离心泵在运行时内部流动为复杂的非稳态流动,MAJIDI[1]利用 CFD 方法对离心泵内部流动进行了预测,结果表明,叶轮和蜗壳内的流动是周期非定常的,并发现叶轮出口和隔舌附近压力波动较大。之后学者就将其叶轮和蜗壳作为主要的研究对象来研究压力脉动。程效锐等[2]分析了泵蜗壳压力脉动变化,发现压力脉动的产生主要是由于叶片的通过频率。ZHANG等[3]以大涡模拟方法来分析转子-定子相互作用对压力脉动的影响,结果表明,压力脉动幅度与相应的漩涡强度相关。牟介刚等[4]分析了单隔舌蜗壳和双隔舌蜗壳对离心泵压力脉动的影响,发现双隔舌蜗壳处的速度梯度更均匀,压力脉动也小于单蜗壳隔舌。万伦等[5]通过改变叶片出口宽度来研究对离心泵内非定常流动的影响,结果表明,适当的改变叶片出口宽度可减小泵内压力脉动。郝英杰等[6]对叶轮出口进行正切和斜切两种方式来分析离心泵的外特性和压力脉动,发现正切时随着叶轮外径减小,压力脉动也在减小;斜切时随着切割角增大,压力脉动先减小后增大。张文著等[7]对一种新型的叶轮-缝隙引流叶轮进行研究,结果表明,这种新型缝隙引流叶轮的离心泵压力脉动和振动都要小于原始叶轮离心泵。杨泽江等[8]发现不同的叶片包角对离心泵压力脉动有较大影响。谈明高等[9]研究发现不同的叶片数会影响离心泵内部流动,并随着叶片数的增加,离心泵蜗壳压力脉动幅值却在逐渐减小。张忆宁等[10]发现蜗壳内的压力脉动随着叶片出口角的增大而增强。

目前,研究离心泵压力脉动只是局限于叶轮出口宽度、叶轮外径、叶片数、叶片斜切以及叶片包角之间的改变,传统的方法比较单一,对性能影响比较大[11]。本研究的目的是找到一种更加合理的方案,即在降低压力脉动的同时对性能影响较小。以一台单级单吸离心泵为例,在叶轮前、后盖板不动的情况下,对叶片出口进行特殊形状切割来研究离心泵内压力脉动的变化。本研究通过数值计算和试验相结合的方法对叶片出口V型切割进行了深入研究,结果可为离心泵降低压力脉动提供一定的理论依据。

1 研究内容及方案

1.1 模型泵几何参数

本文研究的离心泵主要性能参数:设计流量Qv=12.5 m3/h,设计扬程H=20 m,转速n=2 900 r/min,比转速ns=67,主要几何参数见表1。

表1 离心泵主要几何参数Tab.1 The main geometric parameters of centrifugal pump

采用Pro/E三维软件对模型泵进行建模,计算域主要由进口段、出口段、叶轮、间隙、蜗壳和前后腔组成,对进口段和出口段进行必要的延伸,图1示出了离心泵流场全三维水体模型。

图1 离心泵三维计算水体Fig.1 Three-dimensional fluid calculation domain of centrifugal pump

1.2 网格划分及有效性验证

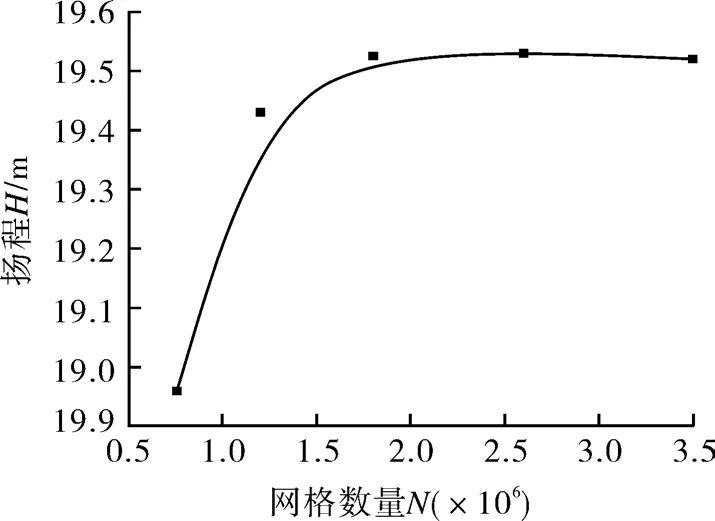

本研究选用适应性较好的非结构化网格对离心泵流体域进行划分,在蜗壳隔舌和叶片前缘处进行加密处理,并对其进行网格无关性验证,验证了5种不同数量的网格数对计算扬程的影响,最终确定网格总数为2.667 3×106,其中叶轮网格区域为 7.435×105,蜗壳网格区域为 6.523×105,进入出口延长段以及蜗壳间隙网格区域为1.27×106。离心泵计算域网格如图2所示。网格无关性验证结果如图3所示。

图2 离心泵计算域网格Fig.2 Grid diagram of centrifugal pump calculation domain

图3 不同网格数下扬程曲线Fig.3 Head curve under different grid numbers

1.3 叶片V型切割方案

本研究设计了5种方案对叶片出口进行V型切割,如图4所示。在切割角度60°不变的条件下,叶片出口切割宽度 a 分别为 1,2,3,4,6 mm,并定义叶片出口相对切割宽度d=a/b2,叶轮叶片出口具体切割宽度见表2。

图4 离心泵V型切割方式示意Fig.4 Schematic diagram of V-shaped cutting of centrifugal pump

表2 离心泵切割方案设计Tab.2 Design of cutting scheme for centrifugal pump

2 数值计算方法及边界条件设置

2.1 计算方法

本研究采用N-S方程和RNG k-ε湍流方程来进行数值求解。

式中 ρ ——流体密度;

eij——黏性应力张量;

μ ——动力黏度;

δij——Kronecker函数,表示湍动能;

αk——经验系数;

ue——有效黏性系数;

Gk——湍动能生成项;

ε ——湍动能耗散率。

2.2 边界条件设置

本研究采用RNG k-ε湍流模型,将泵进口设置为压力进口,出口设置为质量流量出口,叶轮设置为旋转域,其他设置为静止域,壁面设置为无滑移边界条件,采用SIMPLE算法进行定常计算,交界面设置为冻结转子界面,时间步数设为3 000步,收敛精度为10-5,待定常计算完成后,然后进行非定常计算,动静交界面设置为瞬态转子定子,时间步长设为1.724×10-4s,即每个时间步长内叶轮旋转3°,叶轮旋转一周需要120个时间步长,总计算时间为0.166 s,对应叶轮旋转8圈,待流动稳定后,提取4圈以后的数据进行分析。

3 结果分析

3.1 试验验证

为了验证数值计算的可靠性,对模型泵采取5个工况进行数值计算和试验测试。测试的模型泵叶轮为表2所示的方案1。流量由电磁流量计测得,精度为±0.3%,进出口压力由压力传感器测得,精度为±0.25%,转矩由扭矩功率仪测得,精度为 ±0.25%FS。

图5示出模型泵扬程和效率的计算结果和试验结果对比曲线,可以看到,模型泵扬程和效率数值计算结果和试验值变化趋势基本保持一致,扬程在小流量工况下相差较大,最大相对误差为4.7%,随着流量的逐渐增大,两者误差越来越小,在设计工况下误差为2.3%,扬程在设计工况和大流量工况下吻合度较高。因此认为本研究的模型试验和数值计算有较高的准确度,可以胜任本研究工作。

3.2 叶片切割宽度对外特性的影响

外特性是反映离心泵综合性能的依据。扬程H和效率η计算式分别为:

式中 p2——泵的出口压力,Pa;

p1——泵的进口压力,Pa;

M ——叶轮扭矩,N·m;

ω ——叶轮旋转角速度,rad/s。

不同叶片出口边切割宽度的数值计算结果如图6所示。从图中可以看到,不同叶片出口边切割宽度的数值计算结果变化趋势都基本一致,但随着切割宽度增大,扬程和效率都有所降低,尤其当切割宽度a=6 mm时,扬程显著降低,下降幅度已经达到9%,而效率降幅只有1%。

图6 不同叶片切割宽度叶轮离心泵外特性的影响Fig.6 Influence of different blade cutting widths on external characteristics of impeller centrifugal pump

扬程和效率变化的原因:在分析以上叶片出口边V型切割后,对扬程而言,叶轮出口外径也相对于原叶轮在减小,叶轮外径的变化会对离心泵扬程有较大影响,当切割量较大时,叶片做工能力迅速减弱,扬程下降较大;而对效率而言,总效率为容积效率、机械效率和水力效率的乘积,对于容积效率,随着切割宽度的增加,切割面积也在不断增加,通过间隙的泄漏量会减小,导致容积效率不断增大,对于机械效率,泵内的机械损失一般是由于叶轮前后盖板与流体相互作用所产生的损失,V型切割并未改变叶轮前后盖板的直径,则机械效率不变,对于水力效率,随着切割宽度的增加,叶轮对流体做工能力减弱,导致泵内的流动损失减弱,因此,泵内的水力效率会下降,在小流量工况下,随着切割宽度的增大,机械效率不变,容积效率升高与水力效率降低大致相同,在大流量工况下,随着切割宽度的增大,机械效率保持不变,容积效率升高略小于水力效率降低,所以在大流量工况下,效率随着切割宽度的增大而逐渐降低,降低幅度不大。

3.3 压力云图分析

图7示出设计流量Qv=12.5 m3/h下离心泵中间截面不同叶片出口边切割宽度的离心泵压力云图。

图7 离心泵中间截面压力云图Fig.7 Pressure nephogram of intermediate section of centrifugal pump

从图中可以发现,由于叶轮和蜗壳之间的动静干涉以及蜗壳非对称的结构,使得离心泵内压力分布不均匀。离心泵在运行时,泵内的叶轮旋转,叶片对流体做功,流体在叶轮中获得能量,因此流体从叶轮进口到叶轮出口压力不断增大。在相同工况下,蜗壳内部和蜗壳出口压力随着叶片出口边切割宽度增大而逐渐减小。离心泵叶轮出口速度三角形如图8所示,三者速度之间的关系如下:

图8 离心泵叶轮出口速度三角形分析Fig.8 Analysis of velocity triangle at centrifugal pumpimpeller outlet

式中 c——绝对运动速度;

w——相对速度;

u——圆周速度;

ω——旋转角速度;

D——叶轮外径。

当叶片出口边进行V型切割时,相当于叶轮外径D2在减小,致使圆周速度u在减小,由能量守恒可知,叶轮旋转产生的部分动能会转化为压力能,动能会随着切割宽度的增大而逐渐减小,因此,蜗壳内部和蜗壳出口压力会随着切割宽度的增大而在减小。

3.4 压力脉动特性

离心泵内部流体流动极其复杂,叶轮与蜗壳之间的相互作用是引起流动不稳定的一个重要因素,压力脉动则是一个表现形式,为了消除监测点压力对压力脉动的影响,通常对压力脉动无量纲化,即压力脉动系数Cp,计算公式如下:

式中 p ——监测点的瞬时绝对压力;

u2——叶轮出口的圆周速度。

3.4.1 监测点选取

为研究不同叶片出口边切割宽度对离心泵内部压力脉动特性的影响,在蜗壳中截面选取6个监测点P0,P1,P2,P3,P4和P5,位置如图9所示,并对各监测点压力进行监测。

图9 离心泵监测点布置Fig.9 Layout of monitoring points of centrifugal pump

3.4.2 时域特性

不同叶片出口切割宽度下各个监测点的时域特性如图10所示。由图可知,不同切割宽度下所有监测点的压力脉动均表现出一定的周期性,此外,在叶轮旋转的每个周期中,压力脉动趋势基本保持不变,有5个明显的波峰和波谷,这是由于5个均匀分布的叶片同时在对流体做工时所造成的。监测点P1和P3,P2和P4并没有呈现出对称分布,这是因为蜗壳的不对称性以及叶轮出口处的射流-尾迹的存在,监测点P0~P5波动幅值变化并不一致。在同一监测点下,压力脉动波动幅值随着叶片出口切割宽度的增大而呈现出先减小后增大的趋势,在叶片出口切割宽度a=2 mm时波动幅值最小。从图中还可以看出,监测点P0,P1,P5相对于其他监测点有较大的波动变化,而P0,P1处的压力波动强于P5,P1处压力脉动波动强是因为P1离蜗壳隔舌比较近,受到叶片与蜗壳隔舌的作用。说明压力脉动主要产生于蜗壳隔舌处。

图10 不同叶片切割宽度下各监测点时域特性Fig.10 Time-domain characteristic diagram of monitoring points at different blade cutting widths

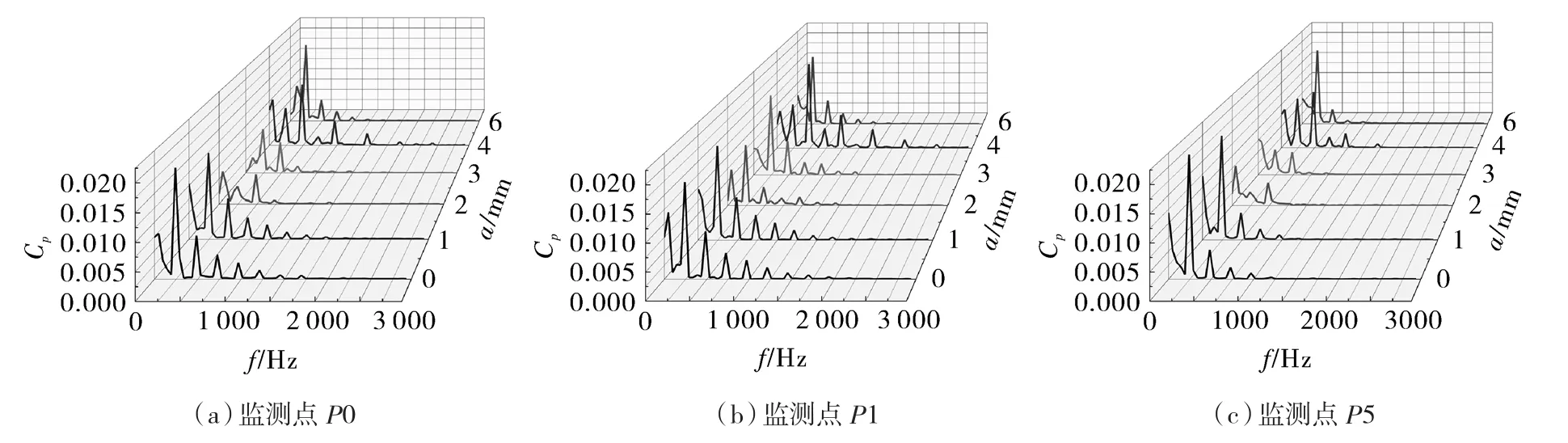

3.4.3 频域特性

图11示出了蜗壳隔舌点P0、蜗壳第Ⅰ断面点P1和蜗壳出口点P5处压力脉动频域分布,本研究中叶轮转速为2 900 r/min,叶片数为5,此时叶片通过频率 BPF=241.67 Hz(BPF=nz/60,n 为叶轮转速,z为叶片数),从图中可以看到,监测点压力脉动峰值出现在叶频及其倍频处,随着叶片出口切割宽度的增大,设计流量下的压力脉动幅值先减小后增大,在叶片出口切割宽度a=2 mm时达到最小,叶片出口切割宽度a由1 mm变为2 mm变化最为明显,a由3 mm变为4 mm次之,由图10(a)和(c)中可以看到,切割宽度a在2 mm处最大峰值出现在二倍叶频处,说明叶片出口切割可以有效改善流体在叶轮中的流动状态,从而降低压力脉动。

图11 不同叶片切割宽度下各监测点频域特性Fig.11 Frequency-domain characteristic diagram of monitoring points at different blade cutting widths

由以上可知,随着切割宽度的增大,压力脉动均表现为先减小后增大的趋势,在切割宽度a=2 mm时达到最小。这是因为当切割宽度较小时,可以有效改善流体进入蜗壳内的流动形态,进而使蜗壳内部液流流动效果更佳;而后期当切割宽度较大时,一部分流体会在叶轮流道内旋转回流,叶轮旋转时,叶轮出口处的流体不断地冲击蜗壳隔舌,从而形成较高的压力脉动。

4 结论

(1)叶片出口切割宽度对离心泵外特性有一定的影响,相同工况下,随着叶片出口切割宽度增大,扬程和效率都逐渐减小,但扬程的下降幅度远大于效率的下降幅度。

(2)叶片出口切割宽度对蜗壳内部和蜗壳出口压力影响均较大,蜗壳各截面和蜗壳出口的压力随着叶片出口切割宽度的增大而下降。

(3)蜗壳流道内监测点的压力脉动随着叶片出口切割宽度增大呈现出先减小后增大的趋势,当叶片出口相对切割宽度为33.33%时,压力脉动波动达到最小。因此适当的对叶片出口边进行切割可减小离心泵的压力脉动。