蝶阀管路不同开度下流动特性的仿真与试验验证

2021-10-27牛丽园陈竹兵郑大鹏

吕 颂 ,牛丽园 ,陈竹兵 ,郑大鹏

(1.中国航发沈阳发动机研究所 强度试验研究室,沈阳 110015;2.中国航发沈阳发动机研究所 辽宁省航空发动机冲击力学重点实验室,沈阳 110015;3.航空工业沈阳飞机设计研究所 质量部,沈阳 110035)

0 引言

阀门是工业生产与研发过程中重要的连接与控制元件。国内外相关高校与科研机构的专家学者对阀门的研究由来已久,常学森等[1]利用ANSYS对DN300口径三偏心蝶阀的反向承压密封性能进行了仿真分析,优化了其结构设计。张松等[2]对大口径蝶阀进行了建模与流场特性仿真分析,得到了当阀门开度大于53.65%时其流通性能较好的结论。国外文献中对蝶阀的气蚀现象与流量系数及转矩系数随阀门开启过程的变化规律也有相关的研究[3-4]。HUANG 等[5]基于三维仿真技术对蝶阀内的不可压缩流体进行了研究,得到了速度场云图和应力场云图。OGAWA等[6-7]分别对蝶阀的力矩特性与流阻特性进行了分析研究。DANBON等[8-9]通过实验研究了在蝶阀前接直管和直角变管情况下的动水力矩系数。张勤昭等[10]通过试验获得了DN680口径三偏心蝶阀在不同开度和速度下的流阻系数,并对阀板形状进行了优化。何庆中等[11]利用CFX对大口径蝶阀的流场进行了仿真模拟,改进了蝶板结构。杨岩等[12]通过仿真分析了新结构蝶阀的压力云图、速度云图与流线分布图,得到了其流量特性与流阻特性。由此可见,目前国内外文献资料对于蝶阀流通特性的研究主要通过数值仿真模拟的方法[13-15],而物理试验验证的方法由于经济成本较高,开展的并不多见。

在航空发动机及燃气轮机涡轮叶片冷却效果地面试验中,阀门主要用于调节试验件燃气通道的进口总压及出口静压,以便保证其出口马赫数满足物理相似条件。而验证类技术状态控制要求中规定在试验前需要了解所选设备器件的性能指标,以免出现状态参数无法调节到设计要求值从而影响试验结果准确度和试验效率的情况。为此,本文以DN65蝶阀管路为例,利用仿真软件在试验前对其在不同开度下流动性能进行仿真分析,并在试验中对相关特性参数进行了测试验证。

1 模型的建立

1.1 蝶阀管路主要结构

蝶阀管路的主要结构如图1所示,主要由进气管路、蝶阀阀体、蝶阀阀瓣和排气管路4部分组成。其中进气管路设计长度为120 mm,排气管路设计长度为300 mm,其设计目的为使气体流路稳定并充分发展。

图1 蝶阀管路主要结构Fig.1 Main structure of butterfly valve pipeline

蝶阀管路结构中对气体流通性能起决定作用的是阀瓣结构。实际工况中通过调节阀瓣的旋转角度来改变整个蝶阀管路的当量流通面积,从而起到调节流量与压力的作用。本文则基于上述条件针对不同的阀瓣旋转角度,对整个蝶阀管路气体流动性能进行仿真研究与验证分析工作。

1.2 仿真模型

使用UG NX三维建模设计软件建立DN65蝶阀管路的仿真模型如图2所示,气体流动管路直径为65 mm,蝶阀前端管路长120 mm,蝶阀后端管路长300 mm。阀门全开状态下旋转角度为0°,当旋转角度为75°以上时阀门完全关闭。

图2 蝶阀管路三维模型Fig.2 Three-dimensional model of butterfly valve pipeline

利用FloEFD流体仿真软件对上述三维模型阀门管路在不同开度工况下进行仿真分析,其中0°,45°和75°工况下阀门开度情况如图3所示。

图3 蝶阀旋转角度0°,45°,75°工况下的气体流路Fig.3 The gas flow path of the butterfly valve with rotation angle of 0°,45°and 75°

根据试验过程中的真实情况,设置入口边界条件为质量流量入口0.4 kg/s与0.2 kg/s,出口边界条件为自由出流静压101 325 Pa,管路壁面为刚性壁面,流体介质为空气,温度为293 K。

1.3 FloEFD模块介绍

FloEFD是无缝集成于主流三维CAD软件中的高度工程化的通用流体传热分析软件,它基于当今主流CFD软件都广泛采用的有限体积法(FVM)开发,采用矩形结构化的自适应网格与修正的壁面函数技术,通过自动收敛控制使得大部分求解可以一次成功,无数值假扩散。

2 仿真计算与分析

由于流动状态与边界条件相似,仅对入口质量流量0.4kg/s边界条件下4个阀门旋转角度典型工况下的仿真结果进行分析。

2.1 仿真结果

当阀门旋转角度为0°时,仿真计算结果如图4所示。

图4 蝶阀角度0°工况下气流速度、压力特性云图Fig.4 Nephograms of air flow velocity and pressure characteristics of butterfly valve under 0° working condition

由图可知,此时阀门处于全开状态,不过由于蝶阀本身阀体的存在,对整个气体流路具有极小的节流作用。气体流路的状态整体较稳定,阀体后产生两处较大涡流,阀体前后压降较小,阀后气体流路产生了较厚的流动边界层。

当阀门旋转角度为45°时,仿真计算结果如图5所示。

图5 蝶阀角度45°工况下气流速度、压力特性云图Fig.5 Nephograms of air flow velocity and pressure characteristics of butterfly valve under 45° working condition

由图可知,此时阀门关闭的角度较大,导致阀体后的涡流数量增加,同时在节流处出现了局部超音速现象,气体流路的流动状态不稳定。局部超音速产生的部分激波导致阀体前后静压差较大,总压低压区变大。

当阀门旋转角度为60°时,仿真计算结果如图6所示。由图可知,此时阀门关闭的角度持续增大,阀后气体流路流动状态已变得相当不稳定,节流处的局部超音速现象更加明显,更加明显的激波导致阀体前后静压差已经变得相当大,同时由于节流现象较明显,出现了大面积的总压低压区。

图6 蝶阀角度60°工况下气流速度、压力特性云图Fig.6 Nephograms of air flow velocity and pressure characteristics of butterfly valve under 60° working condition

当阀门旋转角度为75°时,仿真计算结果如图7所示。由图可知,此时阀门关闭的角度极大,阀后气体流路流动状态极不稳定,同时阀后出现了大范围的超音速流动区域。由于节流现象极为明显,阀体前后总、静压差极大,阀后基本上均为低压区。

图7 蝶阀角度75°工况下气流速度、压力特性云图Fig.7 Nephograms of air flow velocity and pressure characteristics of butterfly valve under 75° working condition

2.2 仿真结果分析

蝶阀的压力损失系数的计算公式如下:

式中 Δp ——流体入口与出口的总压差,Pa;

ρ ——流体密度,kg/m3;

ν ——流体速度,m/s。

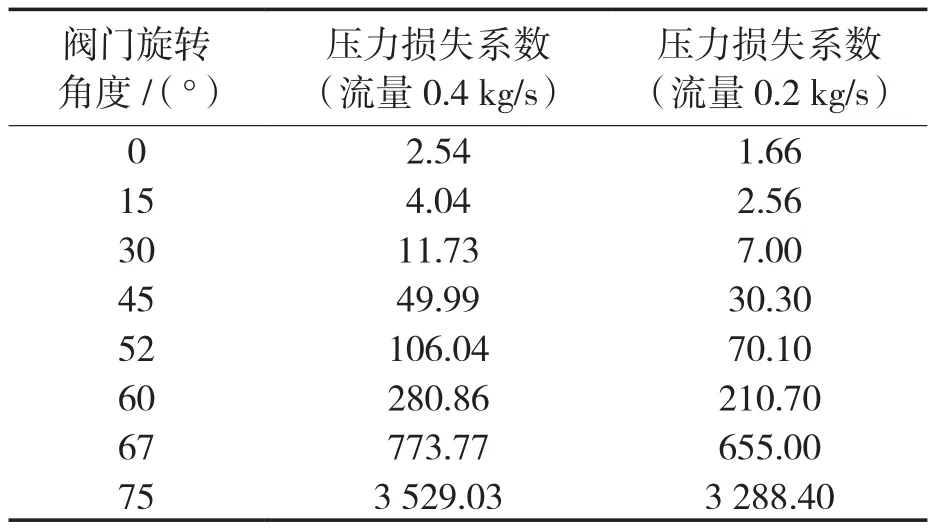

蝶阀管路不同旋转角度开度工况下流动特性系数的仿真计算结果如表1所示。从表1中可以看出,随着阀门旋转角度的增加,开度逐渐减小,压力损失系数逐渐上升。当阀门旋转角度由0°关闭到15°时,入口平均压力变化不大,压力损失系数增大至原来1.6倍。当阀门旋转角度由15°关闭到45°时,入口平均压力增大至原来1.8倍,压力损失系数增大至原来12.9倍。阀门旋转角度由45°关闭到60°时,入口平均压力增大至原来2倍,压力损失系数增大至原来5.7倍左右。阀门旋转角度由60°关闭到75°时,入口平均压力增大至原来3.2倍,压力损失系数增大至原来12.7倍左右。由此可见,当阀门开度逐渐减小时,流动特性系数呈现急剧增涨趋势。

表1 流动特性系数仿真计算结果Tab.1 Simulation results of flow characteristic coefficient

3 试验验证与对比

3.1 试验系统

搭建的试验验证系统如图8所示,在试验系统入口设置进气阀门与气体流量计用来控制整个气路的质量流量Gm。在蝶阀管路的入口与出口分别布置总、静压复合探针受感部,分别测量气体流路进、出口的总、静压值(p*,p)及气体流速 v。蝶阀管路被试件采用与仿真计算模型相同的几何尺寸,进气管路长度为120 mm,排气管路长度为300 mm,进、排气管路内径均为65 mm,壁厚为4 mm。试验过程中待数据稳定后再进行采集,试验数据处理过程考虑仪器仪表的系统误差与数据采集的随机误差,采用3σ法则去除人为粗大误差。

图8 试验系统示意Fig.8 Schematic diagram of test system

3.2 仿真与试验结果对比

气体流路的压力损失系数的仿真结果与试验结果对比情况见图9所示。

图9 质量流量0.4,0.2 kg/s下阀门不同角度流动特性系数仿真与试验结果对比Fig.9 Comparison of simulation and test results of valve flow characteristic coefficients at different angles at the mass flow rate of 0.4,0.2 kg/s

从图中可以看出,在蝶阀管路质量流量为0.4 kg/s与0.2 kg/s工况下,仿真计算结果与试验测试结果均对应的较好。图中给出了蝶阀管路压力损失系数随阀瓣旋转角度变化的单值函数拟合经验关系式如下:

质量流量为0.4 kg/s时,

质量流量为0.2 kg/s时,

当阀门旋转角度为 0°,15°,30°,45°及 52°时,压力损失系数的仿真计算与试验验证结果相差相对较小。当阀门旋转角度为60°,67°及75°时,压力损失系数的仿真计算与试验验证结果相差相对较大,尤其是在阀门旋转角度75°工况下,仿真计算结果与试验结果产生了最大偏差。这是由于此时气体流路出口出现了大面积超音速现象与激波导致总、静压探针受感部测量结果受到了影响。

4 结论

(1)试验仿真技术的应用可以详细了解所用蝶阀管路试验设备的功能特性与性能指标,从而完善试验方案,提高试验效率与试验精度。

(2)采用仿真计算结合试验测试验证的方法得到了阀瓣不同旋转角度下的压力损失系数,并拟合了单值函数经验关系式。

(3)本类型蝶阀管路的开度小于60°时气体流路的压力损失系数明显增加,流场也变得较为复杂,因此在进行气体流量及压力调节时应尽量保证其工作开度在旋转角度60°以上。