内置导流筒旋流澄清器分离性能研究

2021-10-27刘培坤赵金禹杨兴华张悦刊戚威盛

刘培坤,赵金禹,杨兴华,张悦刊,戚威盛

(山东科技大学 机械电子工程学院,山东青岛 266590)

0 引言

采用常规混凝沉淀法处理污水时,污水中悬浮物含量高、粒级细、比重轻的颗粒难以除去,而且设备占地面积大,能耗高,处理工艺成本高[1-4]。为解决上述问题,国内外学者进行了大量的研究。李春玉等[5]改进的异型六边形斜管,通过增大沉淀面积来提高沉淀性能。郭大林等[6]对圆锥型斜板沉淀池进行改进,改善设备排泥性能,提高设备稳定性。王文鑫等[7]对现有的双层平流沉淀池进行改进,下向流双层平流沉淀池沉淀效果更优异。ABU-KHADER等[8]将明矾添加到旋流分离设备来提高对矿井水的处理性能,结果表明,加入明矾后,大粒径颗粒去除率提高4%,小粒径颗粒去除率提高15%。HAYASHI等[9]运用超声波照射与光催化协同处理技术,污水中污泥体积减少约50%。JUNG等[10]通过双频超声波技术溶解污水中的污泥。MADAN等[11]采用上升流厌氧污泥床(UASB)和下流悬挂海绵预处理组合工艺进行城市污水处理,对悬浮物具有较高的去除效率,但存在工艺较为复杂的问题。CANO等[12]通过热处理法降解污水中污泥颗粒,并实现能量的回收,但回收工艺较为复杂,且回收率并不高。YUAN等[13]采用辐射工艺处理污水,通过对污水中污泥进行降解处理,固含量明显降低,污水中的污泥颗粒得到了充分降解,但这种工艺成本较高,且技术尚不成熟。任勇翔等[14]设计了一种漏斗形涡流澄清器,并通过FLUENT模拟选定最佳结构参数进行试验验证,通过旋涡流作用使得污水与药剂充分接触反应,经过多次回流加速混凝以达到处理效果,但其混凝强度并不高。朱瑞林等[15]介绍了一种振荡流澄清器,通过在澄清器底部加设振荡结构部件,测量不同振荡条件下混凝沉降曲线,从而考察各条件的变化对混凝效果的影响。CARISSIMI等[16]开发了一种在线混合螺旋反应器,通过液压流动使得絮体颗粒在线混凝,具有较短的混凝时间和较高的抗剪切性。

综上所述,众多学者研发设计了形式多样的污水澄清设备,取得了一系列成果。但是,上述方法仍存在设备复杂、能耗大,成本高的问题。鉴于此,本文提出了用内置导流筒旋流澄清器处理污水,结合了磁絮凝、旋流分离和导流筒的延长絮凝共同作用强化分离效果。污水经过管道混合器与磁种子和絮凝剂充分混合后以一定压力由切向入口进入澄清器,形成离心场,加快磁絮体混合与沉降[17];内置导流筒可以增加微砂絮体的碰撞频率,延长絮凝时间,絮体运动距离更长,从而增加絮体的絮凝效果。通过试验研究导流筒外径、倾斜角、插入深度、进口速度等结构参数和操作参数变化对澄清器出水水质的影响规律,并通过正交试验得出最有参数组合。

1 内置导流筒旋流澄清器原理与结构

内置导流筒旋流澄清器的工作原理与结构如图1所示。内置导流筒旋流澄清器由进料口、溢流管、内置导流筒、外筒圆柱段、外筒圆锥段和底流口组成。进料口用于污水进入澄清器内部,外筒圆柱段和外筒圆锥段用于絮体的形成和沉降,内置导流筒用于增加颗粒碰撞几率,延长絮凝时间,溢流管用于清液和小絮体的流出,底流口用于大絮体的汇集和排出。污水先经过管道混合器与磁种子和絮凝剂充分混合后由进料口进入澄清器,大小絮体在絮凝区受旋流与微旋涡作用下发生碰撞絮凝,絮体自上向下运动,大絮体沿外筒圆柱段经过絮凝区沉降到外筒圆锥段,继续沿外筒圆锥段滑落到底流由底流口外排,不能沉降的较小絮体随水流由溢流管流出。

图1 内置导流筒旋流澄清器原理与结构Fig.1 Principle and structure of cyclone clarifier with built-in guide tube

2 试验

2.1 试验原料

本试验煤质颗粒来源于济宁某高品质煤矿,利用矿物粉碎机将煤质颗粒粉碎,使其颗粒粒度最大不超过65 μm,由表1可见,污水中<20 μm粒级含量为72.70%,粒径较小,难以用混凝沉淀法去除。

表1 高浓矿井水粒度组成Tab.1 Particle size composition of high concentration mine water

试验采用悬浮物测定仪悬浮物含量-1Z、便携式浊度仪WGZ-1B、JS94H型微电泳仪和PH计等仪器,测出污水物理性质见表2。

表2 高浓矿井水物理性质Tab.2 Physical properties of high concentration mine water

2.2 试验系统

为了更好地探究内置导流筒旋流澄清器对矿井水处理的分离性能,设计了如图2所示的试验系统,系统主要由污水池、潜水泵、静态混合器、蠕动泵、内置导流筒型旋流澄清器等组成,工艺流程为:高浓度矿井水储存在污水桶中,由循环泵进行搅拌,经潜水泵泵入澄清系统,药剂添加顺序为PAC→微砂→PAM;在静态混合器中充分混合形成絮体,沿切线方向进入澄清器,在澄清器中继续絮凝并快速沉降,实现泥水分离,达到良好的澄清效果。

图2 试验系统流程Fig.2 Experimental system flow chart

3 试验结果及讨论

3.1 对比试验

采用有内置导流筒和无内置导流筒两种结构,在处理量相同的情况下对污水进行处理,测得溢流出水水质见表3。由表3可知,在同等处理量条件下,内置导流筒旋流澄清器的澄清性能大幅度提高,悬浮物含量由178.6降低到43.8 mg/L,相对降低了75.48%;浊度由33.6降低到7.9 NTU,相对降低了76.49%;溢流颗粒数由32 217降低到13 021个/mL,相对降低了59.58%;Zata电位绝对值降低了0.67,pH值降低了0.15,这是因为絮体首先要在澄清器絮凝区停留一段时间,进行旋流絮凝,并受流体轴向作用力,快速沉降到澄清器底部。未充分絮凝的小絮体沿内置导流筒外壁经过过渡区进入澄清区,由周边向中心聚集,引起小絮体的二次碰撞长大,二次长大的絮体在中心区域沉降到锥段沉降区。

表3 有无内置导流筒澄清器出水水质对比Tab.3 Comparison of effluent water quality of the clarifier with or without built-in guide tube

内置导流筒旋流澄清器与传统旋流澄清器相比,增加了絮体的碰撞,控制水力沿程为先向下后上升,延长了絮凝时间,沉降速度快,澄清效果好。具有占地面积小,能耗低,可连续工作等优点。

3.2 内置导流筒外径对处理性能影响

内置导流筒的外径对入口处的横截面积影响较大,进而影响絮体旋流澄清器初始速度,并对分离性能产生影响。本次试验在保证其他参数不变的情况下,依次调节外径为190,180,170,160 mm。内置导流筒外径对矿井水处理性能影响如图3所示。

由图3可以看出,随着内置导流筒外径的增大,悬浮物含量由164.3 mg/L下降到39.8 mg/L,浊度由20.4 NTU下降到7.9 NTU,溢流颗粒数由13 834个/mL下降到11 936个/mL。这是由于随着内置导流筒外径的增大,絮凝区轴向横截面积减小,小絮体之间的碰撞增加,形成大絮体在澄清区沉降。当外径过大时,絮体受到的剪切力更大,由进料口进入的絮体直接与内置导流筒碰撞,破碎形成细小絮体,小絮体被带入溢流流出,导致出水水质变差。

3.3 内置导流筒倾斜角对处理性能影响

内置导流筒倾斜角对进口处到过渡区的速度梯度和内置导流筒末端絮凝区与澄清区的横截面积之比影响较大,进而影响絮体在过渡区的沉降性能,对分离性能产生影响。在保证其他参数不变的情况下,依次调节导流筒倾斜角为 0°,1°,2°,3°,4°。倾斜角对矿井水处理性能的影响如图4所示。由图4可知,悬浮物含量、浊度、溢流颗粒数随倾斜角的增大均呈现先降低后上升的变化规律,在倾斜角为2°时,悬浮物含量、浊度、溢流颗粒数达到最小值。这是因为随着倾斜角增大,内置导流筒末端絮凝区与澄清区的横截面积之比也随之增大,絮体的分离性能也随之增强,且速度略有降低,大絮体的破碎也随之降低,溢流水质变好;但倾斜角过大时,会压缩内置导流筒末端中心沉降区面积,导致被流体带入澄清区的较大絮体无法沉降到沉降区,由溢流流出,导致溢流水质变差。

图4 导流筒倾斜角对矿井水处理性能影响Fig.4 Influence of inclination angle on mine water treatment performance

3.4 内置导流筒插入深度对处理性能影响

通过改变内置导流筒上部圆柱体高度,进而改变内置导流筒的插入深度。内置导流筒的插入深度对絮凝时间有较大影响,并间接改变沉降区高度,对沉降性能产生影响。在保证其他参数不变的情况下,依次调节插入深度为0,50,100,150,200 mm,插入深度对矿井水处理性能影响如图5所示。

图5 导流筒插入深度对矿井水处理性能影响Fig.5 Influence of insertion depth on mine water treatment performance

由图5可知,悬浮物含量、浊度、溢流颗粒数随插入深度的增加均呈现先降低后上升的变化规律,在插入深度为50 mm时,悬浮物含量、浊度、溢流颗粒数达到最小值。这主要是因为随着插入深度的增加,絮体在絮凝区的停留时间延长,大、小絮体互相碰撞絮凝成更大絮体进入沉降区,进入溢流的小絮体减少。但过大的插入深度会对沉降区产生较大影响,已经沉降的絮体受流场作用在沉降区形成漩涡,被带入溢流,导致溢流出水水质变差。

3.5 进口速度对处理性能的影响

进口速度通过改变澄清器内部流体速度,从而改变内部旋流和离心强度,并直接影响澄清器外流场域初始速度,进而影响澄清器分离性能。本次试验在处理量为0.6 m3/h和其他结构参数不变的情况下,通过改变进口处横截面积来调节进口速度。本次试验的进口速度分别为0.46,0.93,1.63,2.41 m/s,不同进料速度对澄清器的出水水质影响如图6所示。由图6可知,悬浮物含量、浊度、溢流颗粒数随进口速度增加均呈现先降低后上升的变化规律,进口速度为0.93m/s时,悬浮物含量、浊度、溢流颗粒数达到最小值。这表明适当增加进口速度有利于絮体的絮凝和沉降。但过大的进口速度会导致絮体破碎。

图6 进口速度对矿井水处理性能影响Fig.6 Influence of inlet velocity on mine water treatment performance

3.6 正交试验

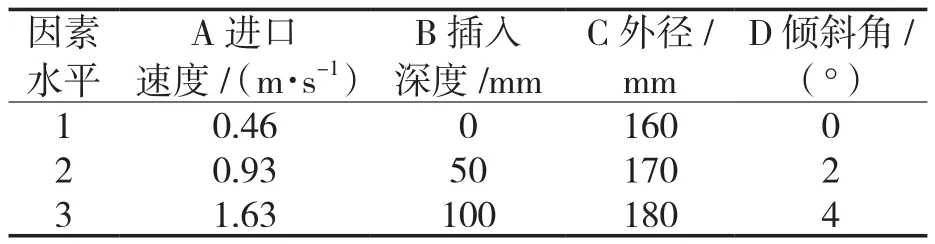

针对结构参数和操作参数对分离性能的影响,选取以下参数通过正交试验的方法研究其对旋流澄清器分离性能的影响:进口速度为0.46,0.93 和 1.63 m/s;插入深度为 0,50,100 mm;外径为 160,170,180 mm;倾斜角为 0°,2°和 4°。试验因素水平见表4。本次试验为四因素三水平试验,选用L9(43)四因素三水平正交表,进行9组试验,见表5。

表4 因素水平表Tab.4 Factor level table

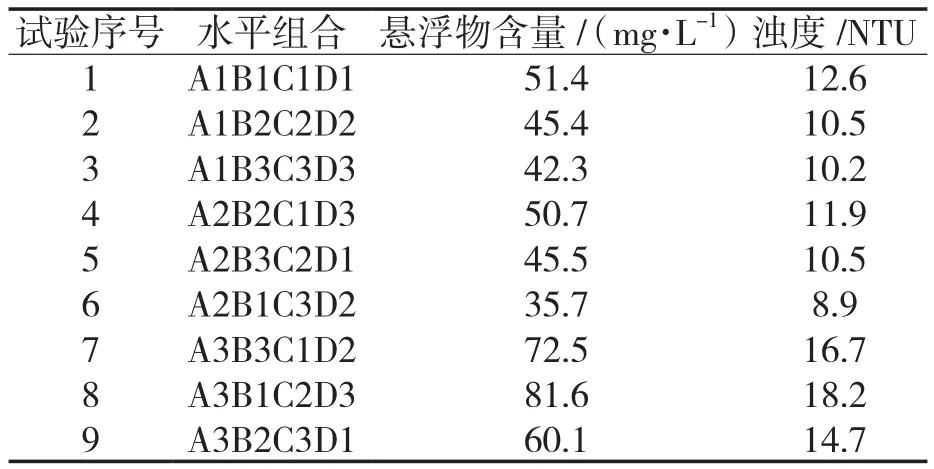

由正交试验表5可知,在试验序号4,5,6中进口速度相同的情况下,随着内置导流筒外径的增大,悬浮物含量和浊度逐渐降低,并结合单因素试验由此可以预测,3个结构参数中,导流筒外径对澄清器的处理性能影响最大,即外径是显著因素,同时对应的外径×倾斜角和外径×插入深度同样也是显著因素,而结合单因素和正交试验,可以预测插入深度属于不显著因素,对澄清器的处理性能影响较小。

表5 正交试验表Tab.5 Orthogonal test table

采用悬浮物含量和浊度作为出水水质判定的标准。利用极差法对正交试验结果进行分析,结果见表6和7。

表6 正交试验分析(悬浮物含量指标)Tab.6 Orthogonal test analysis(Index of suspended matter content)

以悬浮物含量为评价指标的正交试验数据见表 6,其中 K1j,K2j,K3j为各因素试验的指标之和,k1j,k2j,k3j为平均值,根据其值可以确定最优组合参数,R为极差,反应对评价指标的影响程度。由表6分析结果可知,通过极差值R的大小对比,影响旋流澄清器处理性能的主次因素顺序为:进口速度>外径>倾斜角>插入深度。最佳参数组合为:进口速度0.93 m/s、外径180 mm、插入深度 50 mm、倾斜角 2°。

从表7平均值可以得出,最佳参数组合为:进口速度0.93 m/s、外径180 mm、插入深度50 mm、倾斜角2°。通过极差值R的大小对比,影响旋流澄清器处理性能的主次因素顺序为:进口速度>外径>倾斜角>插入深度。

表7 正交试验分析(浊度指标)Tab.7 Orthogonal test analysis(turbidity index)

综上所述,进口速度对悬浮物含量和浊度影响最大,这是由于进口速度的大小直接影响絮体的形成状态。确定好最佳参数组合后,在原水悬浮物含量约为800 mg/L,浊度约为80 NTU下,经过试验得悬浮物含量可降低到36.2 mg/L,浊度可降低为7.7 NTU,溢流颗粒数为12 010个/mL。

4 结论

(1)通过对比普通旋流澄清器,内置导流筒旋流澄清器澄清性能大幅度提高,悬浮物含量相对降低了75.48%;浊度相对降低了76.49%;溢流颗粒数相对降低了59.58%。

(2)随着倾斜角、插入深度、外径、进口速度的增加,矿井水处理性能先增加后降低,当外径为180 mm、倾斜角为2°、插入深度50 mm、进口速度为0.93 m/s时,悬浮物含量、浊度、溢流颗粒数达到最小值。

(3)通过正交试验得出:在原水悬浮物含量约为800 mg/L,浊度约为80 NTU下,当进口速度为0.93 m/s、外径为180 mm、倾斜角为2°、插入深度50 mm时,悬浮物含量降低到36.2 mg/L,浊度降低到7.7 NTU,溢流颗粒数为12 010个/mL。