钛铁矿回转窑直接还原生产实践

2021-09-10刘军

刘 军

(四川龙蟒矿冶有限责任公司,四川 攀枝花 617000)

钛铁矿是铁和钛的氧化物矿物,又称钛磁铁矿,作为钛资源的主要来源,是生产海绵钛、制备钛白粉的主要原料,也是生产钛铁和电焊条不可缺少的原料。

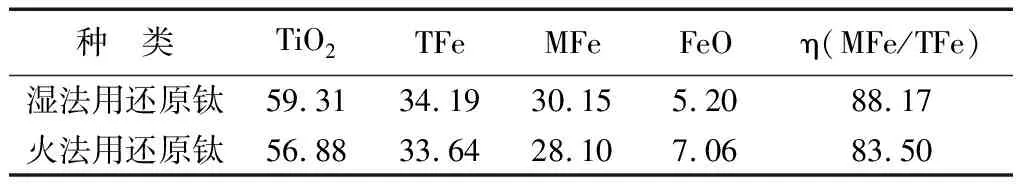

采用回转窑直接还原技术加工钛铁矿生产还原钛,作为基料为下游深加工工序提供成本较低的原料,是目前主流的前端火法处理工艺。生产的还原钛为深灰色矿粉颗粒,主要成分为TiO2与金属铁,其中TiO2可以改善焊条的工艺性能;金属铁可显著提高焊接材料的熔敷效率,因此主要用作药皮电焊条等焊接材料的造渣剂以及生产高钛渣、人造金红石等原料。上述产品由于后续使用要求不同,对还原钛的质量尤其是成分组成和粒度有不同的要求。

电焊条用还原钛的质量要求如下:

1)FeO含量尽可能低:FeO与其他氧化物MnO、SiO2等形成细小疏松的网状结构,严重降低焊缝金属的机械性能。

表1 还原钛典型成分(wt%)

2)C含量要低:碳主要对焊缝有影响,焊接时产生熔滴飞溅、影响焊缝美观,此外易形成CO气孔、产生裂纹。

3)S含量:硫化物夹杂易降低焊缝的机械性能,特别对塑性和韧性不利,会使焊缝产生气孔,使焊缝抗腐蚀性能降低。

4)P含量:P的主要危害是脆化作用,使钢的韧性显著降低,尤其在低温时,这种影响更大。在磷含量高时,也提高了焊缝金属的脆性转变温度。

合成金红石是用化学方法(用钛液或硫酸将还原钛中的金属铁分离浸出)将钛矿中的铁及其它杂离去除得到的一种富钛料。主要用于氯化钛白的生产原料,质量指标主要为TiO2、CaO含量及粒度,对还原钛的质量要求如下表:

表2 合成金红石用还原钛典型成分要求(wt%)

1 生产原料

1.1 钛矿

钛矿的种类较多,各种钛矿的反应活性也不尽相同,可供还原钛生产的钛矿种类不多,根据不同的还原钛质量要求需选择不同类型的钛矿进行生产,主要需考虑品位、钛矿类型、表面结构、粒度、杂质含量等因素。

TiO2含量越高越好,TFe含量越低越好,砂矿中Fe3+含量高,与岩矿相比结构较为疏松,还原速率较岩矿高;粒度要合适,粒度过细会降低料层的透气性,不利于传质过程,可能会使还原速率下降。

钛矿中的MgO和MnO对还原影响较大,在固态还原过程中富集于反应界面,形成一层屏障,妨碍反应物的扩散过程。此外,少量的MgO和MnO易与还原产物中的FeTi2O5和Ti3O5形成稳定的M3O5型连续固溶体,使铁氧化物的活度降低,这些都将导致钛铁矿还原反应速度的降低。

我国钛矿资源比较丰富,但品位质量相对较差,主要是岩矿,不易反应。目前生产主要使用进口砂矿,主要来自莫桑比克、肯尼亚等,这其中有的矿粒度细,易结窑;有的矿钙过高,仅能做配矿使用;其它的矿也需要结合钙、硅、铝含量配合使用。

1.2 煤

煤在还原钛的生产中主要起两方面的作用:提供CO还原气氛,促进钛铁矿的还原,CO与固体碳相比更易于反应,同时可以防止生成的金属铁发生再次氧化;提供钛铁矿还原反应所需的热量,钛铁矿碳热还原反应为吸热反应。

因此,对煤的基本要求是反应活性好,灰分低,挥发分合适,灰分的软熔点温度高,发热量高。煤的反应活性:褐煤>烟煤>无烟煤。澳大利亚艾绿卡生产人造金红石用煤、西澳大利亚科利煤最佳,6%的灰分,挥发分26%,灰分软熔点温度为1410 ℃。目前国内选用的煤为陕西神木烟煤,挥发分高,灰分低,低硫、低钙。

2 工艺介绍

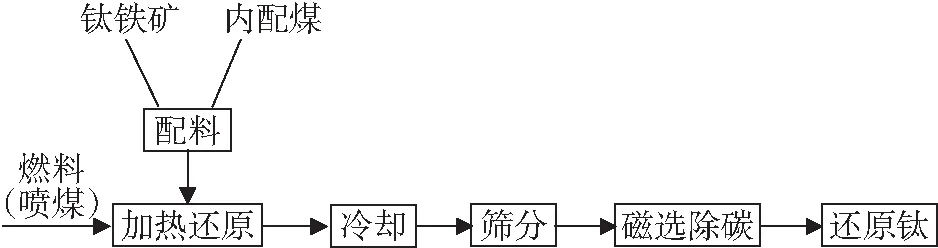

还原钛生产工艺为回转窑煤基直接还原,以钛铁矿为主要原料,烟煤为还原剂(同时提供反应所需热量),按一定比例混合后加入回转窑炉内,在1100~1200 ℃下对铁的氧化物进行还原,经冷却、筛分、磁选分离后即得到产品还原钛。主要工艺流程如下:

图1 回转窑煤基直接还原工艺流程图

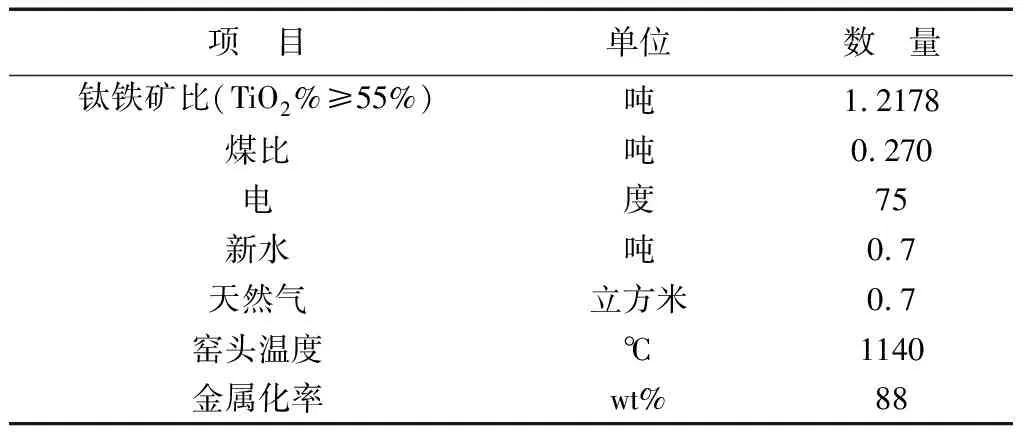

国内某企业生产的主要技术经济指标如表3,可以看出,目前回转窑生产钛铁矿工艺的燃料比不到300 kg,其它消耗也较低,具有良好的成本优势。

表3 某企业生产还原钛典型技术经济指标

3 工艺分析

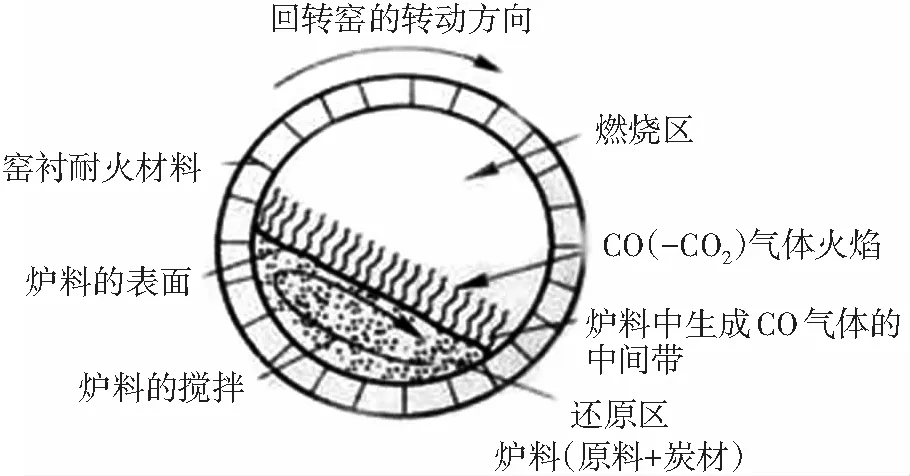

在回转窑内,碳热还原反应中,矿石与煤之间的固-固反应是微不足道的,发生还原反应的主要是气-固反应,即还原剂首先发生氧化反应生成CO,CO继续与钛铁矿发生还原反应。窑内主要反应如下[1]:

C+O2=CO2

(1)

C+CO2=2CO

(2)

2C(s)+O2(g)=2CO(g)

(3)

△rGθ=170707-174.47T(J·mol-1)

(4)

CO+Fe2O3=2FeO+CO2

(5)

CO+FeO=Fe+CO2

(6)

FeTiO3+CO=Fe+TiO2+CO2

(7)

图2 回转窑内还原反应过程示意图

生产中,主要是通过定量分析钛铁矿中铁的氧化物其还原为单质的比例即金属化率来评价还原钛产品质量的好坏,而金属化率主要受回转窑的炉窑温度、炉内停留时间以及炉内气氛的影响。

3.1 还原温度

热力学计算表明,对于公式(3),该反应为吸热反应,随着温度升高,其平衡常数增大,有利于反应向生成CO的方向迁移,并且CO分压必须很高时反应(5)、(6)、(7)才能进行。

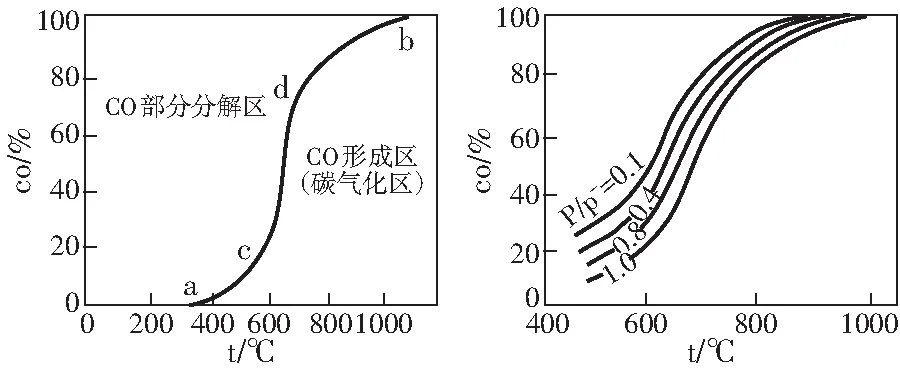

在CO+CO2系统中[2],在C-O系优势区图中,平衡曲线将坐标平面划分为两个区域,在总压P一定的条件下,气相CO%增加。t<400 ℃时,%CO≈0,反应基本上不能进行;随着温度升高,%CO变化不明显;t=400~1000 ℃时,%CO明显增大;t>1000 ℃时,%CO≈100%,反应进行得很完全,在高温下,有碳存在时,气相中几乎全部为CO。

图3 布尔反应与温度及压力的关系

由于该反应是可逆的,要防止产物再氧化,系统中CO的浓度必须高于平衡时CO的浓度。从图3分析,在1000~1150 ℃,CO+CO2系统中CO的体积分数大于94%,布尔反应才能发生。为了提高还原钛的金属化率,可以通过提高反应的平衡常数Kp和系统的CO分压来达到,升高温度能使CO还原FeTiO3反应的平衡常数Kp增大,也有利于布多尔反应的进行,使CO的分压升高,即有利于提高还原产物的铁金属化率。

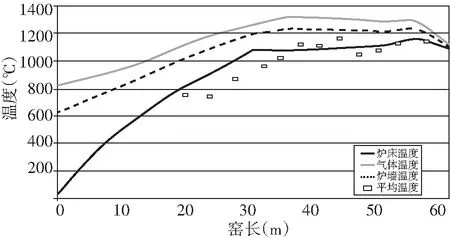

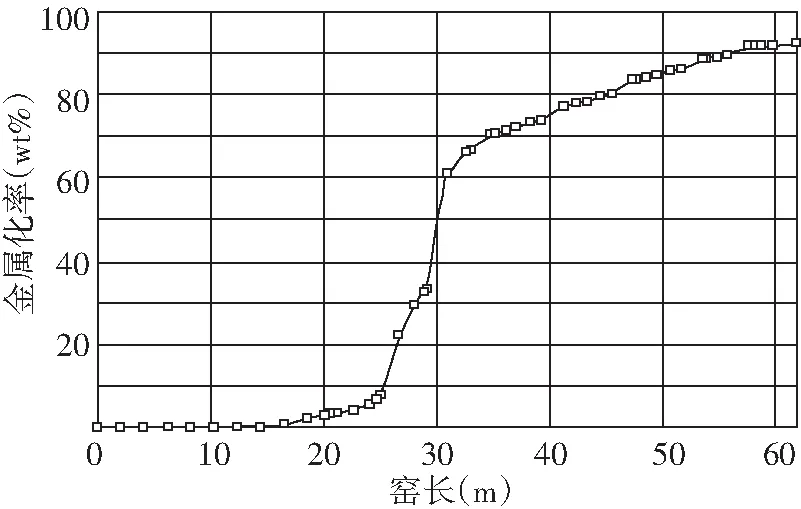

综上可知,温度是影响反应速率的最主要因素(图4、图5),回转窑内铁的氧化物的还原反应在700 ℃时开始,随着温度的提高反应速率不断加快,到1120 ℃左右,布尔反应就其本完成,再提高温度对反应速率影响不大。

图4 回转窑炉内温度变化模型

图5 回转窑炉内铁金属化率的对应变化

高温对钛矿的还原及碳的气化反应都有促进效果,特别是对碳的气化反应的促进效果明显。对于反应性不好的煤,提高温度尤为重要。但提高温度要受限于煤的灰熔点和矿石的软化温度。温度过高则易引起结窑,损坏设备,如不及时处理,严重的会造成停车等生产事故。

3.2 反应时间

反应时间也是影响金属化率的主要因素之一,指的是物料在回转窑被高温区的停留时间,在一定条件下反应时间越长则金属化率越高。

反应时间主要与窑内的温度梯度、窑的长度及窑速有关系。首先,需要优先考虑窑内温度分布,控制好温度梯度,延长高温区长度。其次,降低窑速也可以加长反应时间,但会带来其它问题,如窑尾倒料、窑内物料的混合均匀度。

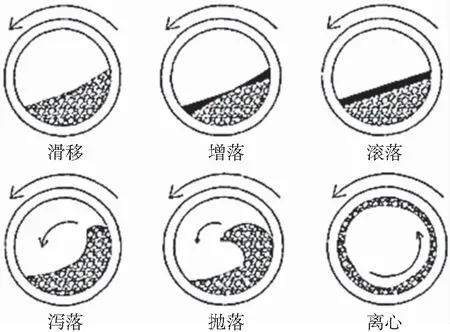

物料在回转窑内的运动方式有6种,如下图所示,与物料本身特性、窑速等有直接关系,一般工业应用回转窑窑速较慢,物料运行方式为滑移、塌落、滚落。在滑移状态下,料床内的物料几乎不存在相对运动,颗粒间的混合效果非常弱,不利于反应的进行。随着窑速的提高,塌落和滚落相继出现,在这两种状态下物料间的混合较为明显,利于反应的进行。工业生产中理想的状态是滚落。

图6 不同窑速对回转窑内物料运动状态的影响

3.3 气氛的影响

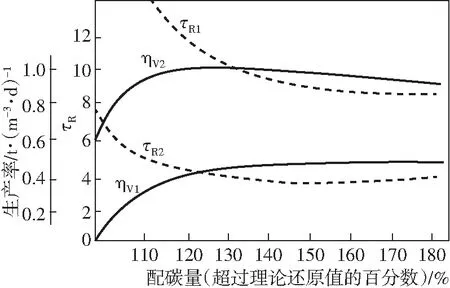

反应气氛即窑内CO浓度,与配碳量及补风量(风煤比)有直接关系。配碳量在某一适宜数量以下随配碳量的增加还原速率增大,超过后,则变化不大。如以无烟煤作为还原剂,为了保证一定的还原速度,常配加过剩的碳量,一般为理论值的100%~200%。

图7 配碳量对回转窑操作指标的影响

4 生产问题及措施

随着技术的进步,目前还原钛的生产主要涉及的问题是烟气排放不达标、钙含量超标及炉内结圈等问题。

4.1 烟气排放不达标

尾气排放问题是目前影响正常生产的主要因素,主要是氮氧化物、二氧化硫的排放。产生这一问题的主要原因是由于炉内燃烧温度波动、氮氧化物波动大等。一般可通过稳定操作,及时调整控制温度、尽量采取多风少气、燃烧完全的操作方针。在操作时,要尽可能的加大二次燃烧的配风量,使烟气的可燃性成分燃烧完全,一般将燃烧后烟气中的CO含量控制在1.5%以下。

4.2 钙含量超标

还原钛的原料中夹杂了大量的石灰使得还原钛中的钙含量较高,从而影响后续工艺的使用,这主要是由于炉窑温度过高、物料中孔隙、夹杂较多、抽风不利(压力、风量)等原因,导致物料中含“灰”较多。可通过控制高温点温度,特别是降低窑头罩温度,另外适当加大抽风去除含钙粉末。

4.3 炉窑结圈

目前,回转窑结圈主要有两个原因:

1)高温物料中的易熔物结窑,当温度超过1200 ℃时,煤的灰分在高温下与物料结合形成熔点相对较低的粘结物,使得炉窑结圈。可通过控制温度,避免温度超高,使用灰熔点较高的煤。

2)局部氧过量过高导致局部高温燃烧而结窑。窑内细小矿与煤灰一起飞扬到料层上面的自由空间中,飞扬起来的微细矿粒(已部分还原)遇自由氧后,会放出大量热量,形成液相粘结在窑壁上。可采取合理配风的措施,避免局部风过量,特别是在异常临时停窑时,要及时降低高温区窑身风机风量。

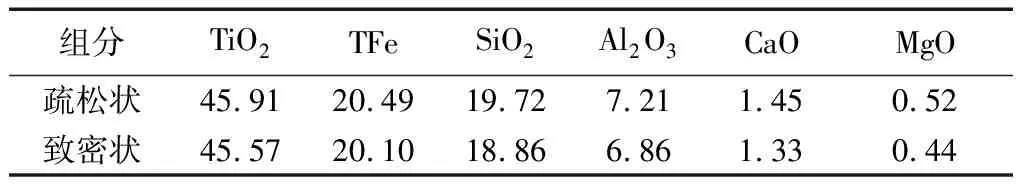

表4 结窑料的典型成分分析(wt%)

5 结论

1)钛铁矿还原技术生产还原钛的过程实际是铁还原的过程,从而得到了下游工序所需的钛原料。

2)还原钛的生产,主要是用金属化率来评价其品质量的好坏,而金属化率主要受回转窑的炉窑温度、炉内停留时间以及炉内气氛的影响。

3)回转窑处理钛铁矿的技术目前虽然已十分成熟稳定,但仍需在工艺控制上进行优化,确保烟气达标排放、稳定钙含量、减少回转窑结圈等,以达到节能降耗、环境友好的目的。