节能型合金烘烤装置在转炉炼钢中的设计及应用

2021-09-10衡红

衡 红

(四川德胜集团钒钛有限公司,四川 乐山 614900)

众所周知,在钢铁冶炼过程中,必须添加一定量的合金才能生产出客户所需要的钢材产品。钢水在冷却凝固之前呈现出极不饱和的状态,极易吸收周围环境中的气体成分,如0、H等元素。而在冷却凝固的瞬间,又将溶解的气体析出,造成钢材中的气体夹杂,影响了产品质量。合金中的水分是造成钢水污染的重要来源,需要特别重视。合金中水分的存在方式有两种:(1)表面水分,表面水分比较常见,它是在储存和运输过程当中,受到环境湿度的影响而产生的,经加温到100 ℃即可使其消除,一般比较容易处理;(2)分子内部的结晶水分,结晶水分是化合水分,从表面无法观察到,只有经过≥200 ℃的高温才能使其析出。因此,全国各钢铁企业对转炉出钢温度的降低,都做了大量的研究和试验。其中降低出钢温度,研发一种高效合金烘烤装置,势在必行。通过对硅铁、锰铁、铬铁、钼铁、钒氮合金、钒铁等合金炉料进行脱水烘烤,使合金达到一定温度,进而可以满足炼钢工艺要求,实现缩短冶炼时间、提高钢材质量的目的。

本项目研究设计开发的是一种转炉炉后高效合金烘烤装置,特结合某钢厂80t转炉炉后合金烘烤装置为实践载体,彻底解决目前市场上合金烘烤装置烘烤温度低、烘烤周期长、不能烘烤如碳化硅等粒径比较小的细颗粒合金原料等问题。某钢厂炉后平台采用的合金烘烤装置为老式结构的合金烘烤装置,烘烤过程中,存在如下问题:(1)合金烘烤温度损耗大;(2)加热时间长;(3)设备结构形式复杂,且投资大;(4)合金加热温度低;(5)针对添加的细颗粒碳化硅合金容易造成火焰的熄灭等问题[1]。

目前国内合金烘烤器结构形式主要有两种:第一种,合金烘烤装置分布在转炉平台上,加热后通过铲车运至转炉炉后加料口;第二种,采取高位料仓形式对合金进行集中加热,然后通过皮带或溜槽中转、加料。本次进行项目研究是炉后高效合金烘烤装置,通过结构形式优化,彻底解决企业在使用当中的痛点、难点问题。

1 技术难点解决

Question1:加料难点,转炉在线加料口位于转炉平台上,紧靠转炉壁和转炉驱动装置,位置比较紧凑,对合金炉在线加热提出了较高要求,在设计中既要考虑单次最大加料量,也要兼顾到现场位置,为此设计出一种360°旋转加料防护罩,可以有效解决这一问题。

Question2:收尘难点,在选装加料罩的上部与转炉附近二次除尘烟罩相连接,可有效排除加料过程中产生的灰尘和燃烧所产生的废气。

Question3:加热难点,在线合金加热时间一般在15 min左右,要求在短时间内把几吨合金料加热至500 ℃左右,且让合金料得到充分的加热,对燃烧器设计提出更高要求,设计的高效合金烘烤装置解决了这一难题。

Question4:控制难点,针对此问题,设计了两种加热模式,分别是小火和大火,当检测到炉内有料时,系统自动将火焰调节至大火烘烤,在特定时间内(可调节)系统会自动将火焰调节至小火保温状态。如果卸料或检测到炉内无料时,系统会自动将火焰调节至小火状态,可实现高效自动操作。

Question5:物料检测难点,作为小火和大火转换的关键信号点,对合金的加热有着至关重要的作用,传统的雷达和重锤料位计,不仅价格高,而且使用寿命短,设计一种机械式物料检测装置,有效的解决这一问题,实践证明,使用效果较佳。

Question6:放料难点,合金炉的出料口和加料口,因为位置问题不能在一个中心线上,因此,将下炉体设计为偏锥体,有效解决这一技术难题。

2 结构设计

2.1 本体结构设计

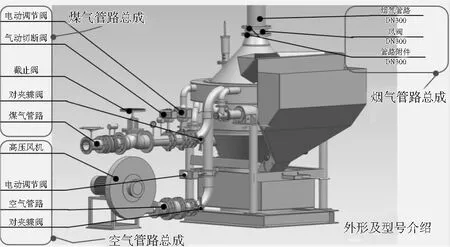

高效合金烘烤装置结构组成,按照自上向下空间维度进行介绍,上端是合金旋转加料罩,在旋转加料罩左前方是倒锥形进料口,倒锥形进料口下端面设计的是碳粉料斗,主要添加粒径比较小的合金原料。右侧面是高能离子自动点火装置(需单独设计);旋转加料罩下端是二次预热室(环形气道),二次预热室分成两层,上层结构为煤气预热腔室,下层为空气预热腔室(加热的形式,为烘烤合金放散的余热进行加热);环形气道内层套设圆柱炉体燃烧室(为提高使用寿命,燃烧室采用的是铸铁材质);圆柱体燃烧室下端布设的是偏锥体燃烧室,中间连接部位布设有压环。为确保合金料烘烤的均匀,在圆柱体燃烧室、偏锥体燃烧室环向空间位置交错布置至少四个高效燃烧器装置。圆柱体燃烧室四周布设钢结构支架,对合金烘烤装置进行固定;合金料卸料装置采取液压装置+双密封翻板阀+溜槽的结构形式进行下料方式结构设计。详细结构见图1。

图1 炉后合金烘烤装置结构设计组成Fig.1 Structural design and composition of alloy baking device behind furnace

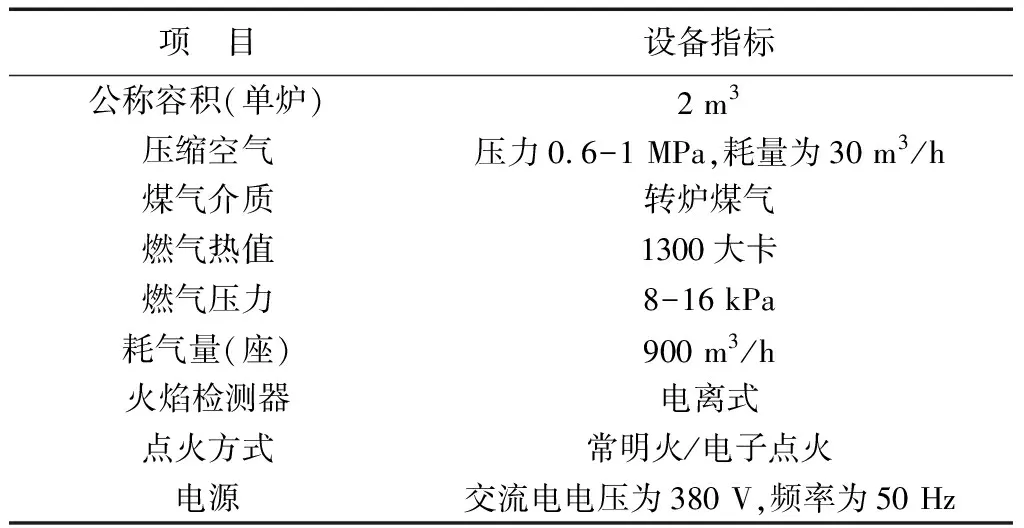

2.2 供能管路设计

合金烘烤装置供能管路设计主要分为三部分:(1)第一部分由燃气管道组成,该燃气管路取自钢厂煤气管路,通过不断分支细化到用户端(DN200,根据煤气用量取值烘烤器端管径数值),从左至合金烘烤器端分别连接设计的有蝶阀、流量计、截至阀、压力表、压力变送器、气动快切阀、电动调节阀等装置,直接连接到高效燃烧器烧嘴煤气端;(2)第二部分由左向右依次布局的是高压风机、对夹式蝶阀、电动调节阀,直接连接到高效燃烧器烧嘴空气端;(3)第三部分是烘烤合金装置燃烧废气,通过DN300管径连接到炼钢工序二次除尘管道当中。具体见图2。

2.3 高效燃烧器结构设计

合金烘烤器高效燃烧器采用低速旋风式结构,内管连接煤气管道,外层套设的是助燃空气腔室,介于内层煤气管与外层助燃空气腔室,中间自上至下螺旋布局若干带弧形定位块。高效燃烧器末端设置若干倾斜挡块,用来挡住合金料进入烧嘴造成堵塞,另外煤气管径小于风管管径1/3,营造出平行的煤气气流+旋转助燃空气气流进行交汇,加速空煤气的混合效果。

图2 供能管道结构设计组成Fig.2 Structural design composition of energy supply pipeline

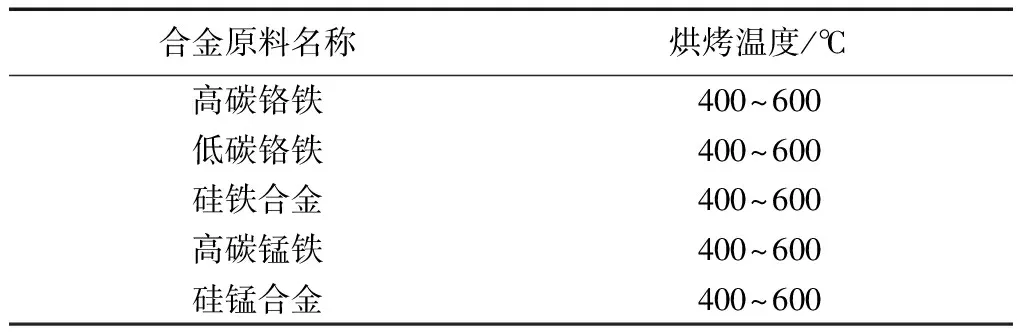

3 设计参数

以某钢铁企业为例,针对该企业合金烘烤装置烘烤能耗大、烘烤温度低等诸多技术难题进行技术改造,具体改造技术参数如表1所示。

表1 高效合金烘烤装置的主要技术参数

表2 常用铁合金烘烤温度设定值

4 实践结果分析

4.1 实践结果

本次实践选取有效炉次160炉[2],其中使用高效合金烘烤器装置与使用传统老式合金烘烤装置各80炉进行对比,两种烘烤方式下各项指标的平均数见表3所示。

表3 两种烘烤方式各项指标

4.2 实践结果分析

根据上表3分析,高效合金烘烤器装置烘烤合金的平均温度为468.43 ℃,老式合金烘烤器装置烘烤合金的平均温度为127.5 ℃,高效合金烘烤器装置烘烤合金温度明显高于老式合金烘烤器装置。显而易见,选择高效合金烘烤器装置具有效率优势。

5 经济效益分析

5.1 直接经济效益

采取高效合金烘烤装置:(1)烘烤时间,10-15 min;(2)烘烤终点温度400~600 ℃;(3)实施后出钢温度降幅10 ℃;(4)吨钢成本下降2.7元/吨。形成年直接经济效益389万元。

5.2 间接经济效益

采取高合金烘烤装置:(1)单炉冶炼节约时间0.5 min;(2)单炉全工序生产时间40 min,实际生产时间35 min,[3]节约时间含造渣耗时缩短时间;(3)全年日历作业时间8000 h;(4)单炉产量120 t;(5)全年增加产量18228 t,吨钢利润300元,形成年度间接效益547万元+造渣料消耗降低效益107万元=654万元。

6 结论

通过实践试验对比数据分析,采取高效合金烘烤器装置,产生直接经济效益389万元/年,间接经济效益654万元/年,综合经济效益1043万元。