控制烧结机烟气NOx超标排放的方法及措施

2021-09-10张伟

张 伟

(莱芜钢铁集团银山型钢有限公司型钢炼铁厂,山东 济南 271104)

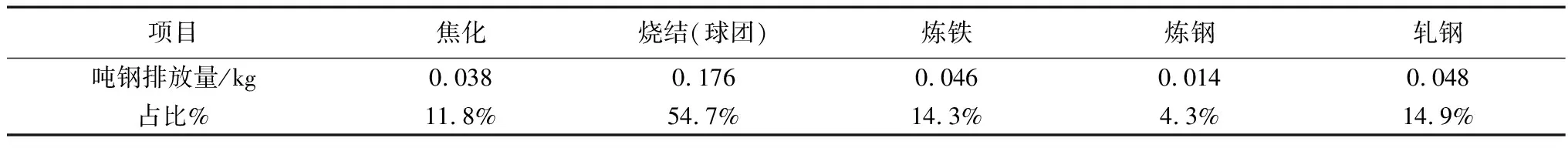

烧结生产是冶金工业中污染最严重的工序之一,烧结污染治理技术一直是钢铁行业污染治理主要研究的课题。根据对我国主要钢铁企业近几年的统计,在包括采选矿、烧结、球团、焦化、炼铁、炼钢和轧钢在内的钢铁企业各生产工序中,烧结、球团工序排放的NOx占钢铁企业主工序NOx排放总量的一半,各主要工序NOx排放情况见表1[1]。因此,控制和减少烧结、 球团工序NOx产生与排放是整个钢铁行业NOx减排的关键环节。

按照我国《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号)的相关要求,全流程钢铁企业,烧结系统控制NOx排放达标尤为突出。为实现达标排放,大部分企业已采取烧结原燃料源头治理[2]、不同工艺条件下的脱硫脱硝工艺。由于目前脱硫脱硝工艺本身还在逐步改进过程中,部分时段仍然会出现阶段性排放超标现象。为此,在现有条件下,从烧结系统工序中优化工艺操作,适当降低生产负荷,满足环保达标排放,已成为一种积极应对措施。本文的研究,围绕降低烧结机机速及提前烧结终点,以实现减少NOx的生成量。

表1 全流程钢铁企业主要生产工序NOx排放情况表

1 试验部分

1.1 研究目的

在现有环保设施及原燃料质量条件下,实现烧结机烟气排放满足第四时段排放要求(颗粒物10 mg/m3;SO235 mg/m3;NOx 50mg/m3)。

1.2 研究方法

通过降低烧结机机速,提前烧结终点,减小烧结机燃烧带面积,减少NOx产生量;同时终点提前后,机上冷却部分冷空气通过烧结矿料面进入烟气系统,稀释烟气中的NOx,从而降低烟气NOx含量。

2 实施方案及结果讨论

为期一周时间,分别在我公司4座105 m2烧结机进行了降低NOx生产试验,试验条件如下:

2.1 3#烧结机进行生产试验研究

8∶20上料量由236.9 t/h降至184 t/h,布料厚度保持680 mm。9:00总管负压降至-7.8 kPa,终点提前至13#风箱(共16个风箱),总管废气温度升高至188 ℃,开启两个卸灰阀对冷风降温,烧结机机速由1.38 m/min降至1.07 m/min,NOx由273 mg/m3降至150 mg/m3。因总管废气温度持续偏高,到9∶30开启4个卸灰阀兑冷风,烧结机机速降至0.85 m/min,终点提前至11#风箱,废气温度达到190 ℃,NOx浓度116 mg/m3。9∶40为控制温度机速调整至1.07 m/min,卸灰阀开到7个终点后移至13、14#风箱,NOx升高至149 mg/m3。10∶00将上料量调整至161 t/h,布料厚度保持680 mm,烧结机机速降低至0.88 m/min,为控制废气温度逐步开启卸灰阀,所有卸灰阀全部打开后废气温度稳定在140 ℃左右,总管负压-6.3 kPa,终点在12#风箱,NOx最低到50.15 mg/m3,氧含量17.8%(正常氧含量15.4%),到12∶00试验结束。

2.2 4#烧结机进行生产试验研究

9∶10上料量由553 t/h降至436 t/h,烧结机机速由1.79 m/min降至1.29 m/min,烧结终点由24#风箱提前至23#风箱(共27个风箱),NOx由161 mg/m3下降至116 mg/m3,后调整机速至1.0 m/min,废气温度由127 ℃升高至151 ℃,开两个卸灰阀兑冷风,NOx降至99.4 mg/m3,终点提前至18#风箱,NOx降至87 mg/m3。但随着卸灰阀开启到4个,兑入冷风后负压下降至-11.3 kPa,终点开始后移至23#风箱,NOx上升至129 mg/m3,于是将卸灰阀全部关闭,负压升高,终点提前至17-18#风箱时,NOx稳定在90 mg/m3左右,最低42.15 mg/m3,控制温度只开了2个卸灰阀(两个烟道各一个),氧含量19.3%。机速稳定在1.05-1.1 m/min,上料量340 t/h,总管负压-11.5 kPa,NOx稳定在45 mg/m3左右。

2.3 1#2#烧结机进行生产试验研究

13∶25开始降低上料量,由560 t/h降至420 t/h,14∶05两台烧结机机速降至1.11 m/min,1#机终点提前至15#风箱,总管废气温度由100 ℃升高至136 ℃;2#机终点提前至13#风箱,废气温度升高至104 ℃,NOx由176 mg/m3降至135 mg/m3。14∶25上料量降低至390 t/h,烧结机机速降低至1.06 m/min,NOx降至127 mg/m3;15∶50上料量降低至358 t/h,1#机速降低至0.84 m/min,2#机机速0.88 m/min,1#烧结机终点提前至13#风箱,2#烧结机提前至12#风箱,NOx降低至46.2 mg/m3。因1#机烟气温度达到174 ℃,于14∶15和14∶25开启两个卸灰阀兑冷风,后因温度下降较快在14∶40全部关闭。

3 试验结果与讨论

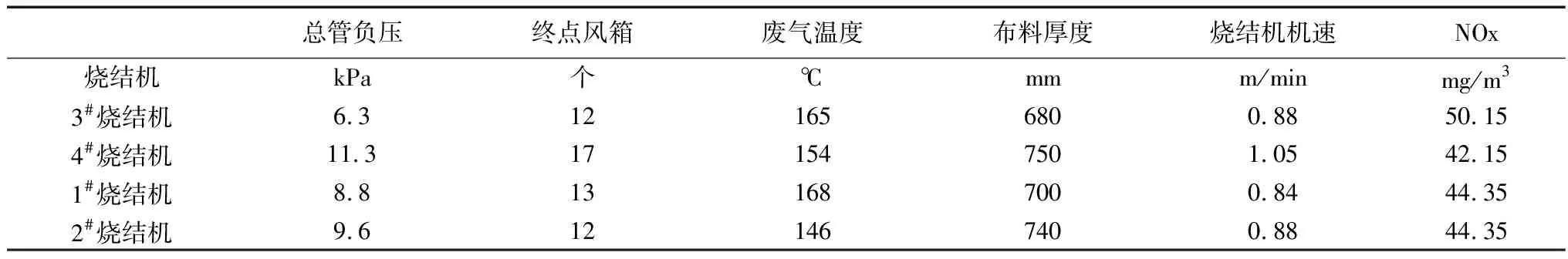

(1)3#烧结机因NOx基础含量高,降低幅度较大。烧结机机速在0.88 m/min,最低降低至50.15 mg/m3,终点位置在11#风箱时达到低点,氧含量达到14.8 %,风机出口温度达到140 ℃。

(2)4#烧结机通过试验,机速控制在1.05-1.1 m/min,终点控制在17-18#风箱,NOx能够满足第四时段排放要求,最低降低到42.15 mg/m3,氧含量达到15.3 %,开启卸灰阀1组就能满足要求,总管废气温度达到150 ℃。

(3)1#、2#烧结机通过试验,1#烧结机机速在0.84 m/min,终点控制在13#风箱;2#烧结机机速在0.88 m/min,终点控制在12#风箱。NOx含量降低到44.35 mg/m3,脱硫入口温度最高至146 ℃,基本不用开卸灰阀兑冷风。

通过采取如上措施进行生产试验,四台烧结机都能够达到降低烟气NOx含量,基本满足排放要求,不同工艺参条件下各台烧结机NOx排放试验结果详见表2。

表2 不同工艺参条件下各台烧结机NOx排放试验结果

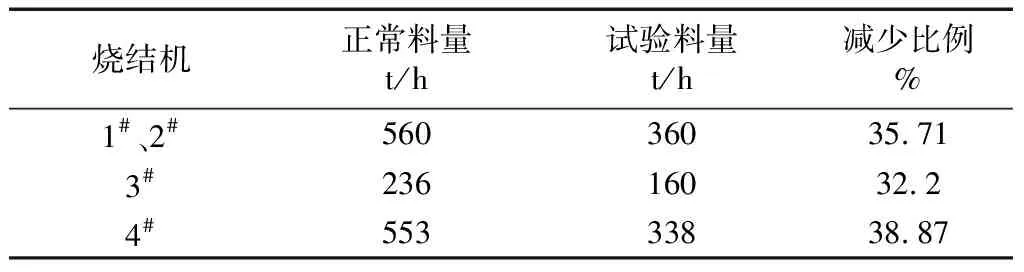

汇总分析统计试验期间机速调整后对产量影响的变化,根据上料量分析,四台烧结机产量影响具体见表3。

表3 满足排放要求前提下对产量影响

4 结论

通过在4座105m2烧结连续性工业生产试验,分析测试数据,可以看出,通过降低生产负荷,提前烧结终点,能够有效降低烟气中NOx含量,烟气NOx含量由273 mg/m3以上降至最低42.15 mg/m3以下,满足环保达标排放要求,但由此带来烧结矿产量较正常生产条件下降30%左右。其他排放指标在试验过程中因生产波动也会产生波动,但都能有效控制排放指标满足第四时段排放要求,此方法值得同行单位借鉴。同时须注意到如下几个方面:

(1)因终点提前后会使烧结矿在烧结机平面进行机上冷却,导致烟道温度高,对脱硫系统造成一定的影响,一般温度要求不超150 ℃即可。

(2)通过连续性生产试验可以看出,在这种生产模式下,有可能会导致烟气中氧含量升高,正常生产情况下,须关注氧含量变化情况。

(3)降低烧结机机速后设备运转速度过慢,影响布料效果,需优化调整布料制度。

(4)终点提前后机尾断面基本无红火层,烧结矿在烧结机上冷却完,因冷却时间短会造成局部急冷,对强度造成一定的影响,烧结矿中大粒级会增加,高炉实际使用时需均匀配加。

(5)机上冷却后,冷却机上余热锅炉蒸汽压力降低至0.1 MPa,基本不再产生蒸汽。

(6)因终点提前,影响烧结矿产量,综合考虑环保与产量因素,如铁厂烧结机产能富裕,可采取此试验方法实现NOx达标排放。