基于深度学习的双目视觉汽车压盘装配生产线研究

2021-01-04李维维张洪国

高 丹,李维维,张洪国

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

近年来,汽车工业不断发展,“中国智造”“工业4.0”的提出使我国的汽车工业进入一个自动化生产时代,自动化生产线生产速度的提高,对汽车组装件的质量也提出更高的要求,缺陷检测则是组装工件质量检测的首要环节,同时影响着汽车的质量,因此对汽车变速箱组装件进行快速、准确的检测对于现代汽车工业具有十分重要的意义。汽车变速箱压盘组装件是由压盘、膜片弹簧、离合器外壳、支承环构成,4种工件的形状不同、材料各异,每种工件缺陷的复杂性和多样性给缺陷特征提取和识别带了很大困难。传统的人工目视抽检是依据人工生产经验来估算装配工件的质量,比如压盘铸造件表面是否有凹陷(缩陷)、气泡、裂痕(裂纹)、砂眼,膜片弹簧圆孔和间隙是否合格,离合器外壳圆孔的大小是否合格,支承环是否发生了形变,这已经不能满足现代汽车工业生产的需要,这就造成了可能会发生检测缺陷误判,难以满足高速的检测要求。本文针对实际生产汽车离合器压盘装配生产线遇到的实际问题深入的对各个组装件的缺陷进行分析与研究,通过双目视觉摄像机采集的图像建立立体检测模型,实现非接触、高可靠地获取工件缺陷的数据,降低了生产节拍,符合汽车工件缺陷检测国际标准,实现快速有效的检测。

1 基于深度学习的变速箱压盘组件缺陷检测算法

基于深度学习算法的变速箱压盘组件缺陷检测工作过程的关键技术在于提取工件缺陷特征和采用了深度学习的分类器。

1.1 工件缺陷ReliefF特征算法

由图1所示,汽车离合器由离合器压盘、离合器外壳、离合器膜片弹簧、支承环构成。离合器压盘是一个金属圆盘,由离合器外壳、支撑环、离合器膜片弹簧组成,可以随着汽车发动机旋转,并把动力传递给变速箱。为了保证汽车压盘的性能,生产线对汽车离合器压盘各个组装工件的材料成分、组织结构、拉伸强度等均有着较为严格的要求,需要对各种工件严格检测,辩别缺陷工件,避免误检、漏检,保证组装后的汽车离合器质量。

图1 离合器组装工件

根据组件特点,本文采用稳定性、鲁棒性以及可扩展性都表现较好的ReliefF算法用于提取图像的ReliefF特征来实现图像匹配,重新组合了特征关联性,并对图像的缺陷分类进行了评估。

本文通过ReliefF算法获取最优图像缺陷特征。假设特征为N维,每个维度的特征进行组合,计算呈现指数型,导致运算时间较长。因此,为了缩短运算时间,提高算法的运算效率,本算法在算法特征选取方面挑选所有特征中的最优表现者,选取具有关系密切的其他特征作为其关联特征。

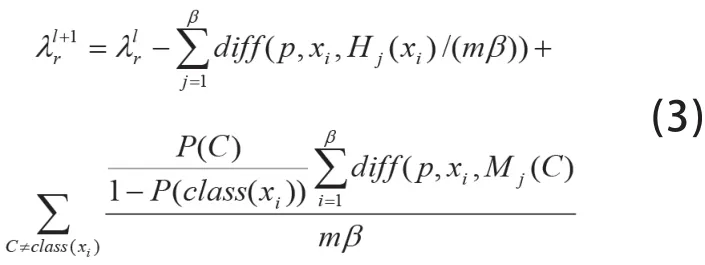

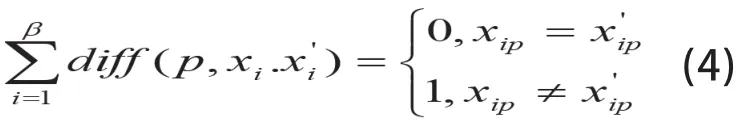

具体步骤概括如下:第1步,在多个图像样本中,用ReliefF算法挑选样本特征,按照特征的重要性赋予权重,并对权重的值迭代循环更新,重新排序找出最大权重的特征及其相关的特征,再进行联合评估,计算如公式(1)

需通过差异系统判断缺陷之间的关联性,分别计算A(i,j)向量和B(i,j)向量的余弦,再计算d(A,B,i,j)作为差异系数,如公式(2)

其中,i,j代表特征维度序号,A和B表示试样号。A(i,j)和B(i,j)是试样A和B分别在特征维度i和j上的联合特征对对应的二维矢量,其构成需要更新的特征对。

若数据是非连续离散型,函数通常定义为:

数据为连续型时:

上式中max(p),min(p)分别是p的最大值和最小值。

式(6)中,diff(A,R1,R2)表示在特征A上样本R1与样本R2的之间的差,特征A可以为连续或离散两种情况,若A为连续则如式(7)所示,否则如式(8)所示:

其中,Rj类标签由class(Rj),类C中最相近关系样本由M(C),C类目标样本数比例由P(C)表示。

1.2 基于改进卷积神经网络(GNN)的压盘立体匹配算法

由于现场采集的图像数据较多,根据企业精益化生产对离合器的质量要求本文选择缩小型CNN实现工件缺陷识别。卷积神经网络(GNN)是最类似于人的视觉神经的算法,采用模拟了人的视觉神经的方式,单个神经元只能对某种特定的图像特征产生响应,比如横向或者纵向的边缘,神经元构成一层,在层数足够多后,就可以获取足够丰富的特征。传统卷积神经网络由包含数据输入层、卷积计算层、激活层、池化层、全连接层构成。

卷积神经网络结构决定该算法耗时较长,为了解决该问题,本文提出了改进型卷积神经网络(GNN)压盘缺陷识别算法,在原始的卷积神经网络(GNN)加以改进,将卷积层进行批归一化,加快模型的收敛速度,从而使得训练深层网络模型更加容易和稳定,另外在连接层采用了逐层缩小的五层连接层,尺寸分别为640、512、384、256、128,每个采集的立体模型可以降低匹配时间达到20%左右。

图2 改进卷积神经网络算法流程图

1.3 图像分类器的构建步骤

本文采用ReliefF对采集的工件图像进行特征处理,选择装配工件表面图像的最有效的缺陷特征形成特征向量,将ReliefF算法选取到的特征作为神经网络输入,通过专家知识对图像类别进行标记,作为输出,将采集工件的训练样本组成样本集,同时建立分类器。综合上述图像分类步骤可知,深度学习算法的图像分类原理如图3所示。

图3 深度学习算法的图像分类图

2 实验结果分析

本研究中的组装工件表面缺陷库来自唐山曹妃甸合心机器人系统集成有限公司。本研究对生产线组件中的4种分装零件压盘铸造件表面是否有凹陷(缩陷)、气泡、裂痕(裂纹)、砂眼,膜片弹簧圆孔和间隙缺陷,离合器外壳圆孔的大小缺陷,支承环的形变缺陷类型进行了整理和归档,并通过旋转、平移、缩放和剪切的方式对样本库进行了扩充,将每种缺陷图像选择5幅作为测试样本,缺陷样本库共1 000张样本图像作为训练样本。

图4 不同算法识别率比较分析

CNN为90%左右,改进型CNN的图像分类达到98%左右,正确率最高,5次实验显示进行分类后的结果与目标结果完全吻合。可见缩小型CNN网络训练效果良好主要由于缩小型CNN在逼近能力和学习速度上有更强的优势,网络最后收敛于样本量积聚较多的优化回归面,预测效果也较好。实验结果验证了缩小型CNN的优越性。

深度学习算法与其它方法的图像分类时间(秒,s)对比结果如表1所示。

表1 CNN算法与其它方法的图像分类时间对比

从上表可以得出改进型CNN算法图像分类时间明显少于CNN算法,体现了其学习速度快的特点,提高了工件缺陷检测的效率。

3 汽车压盘组件缺陷检测系统设计

3.1 汽车压盘组件缺陷检测系统构成

系统主要由图像采集模块、图像处理模块、主控模块、工业机器人等部分组成。以压盘组装工件为检测对象,将位置各异、种类不同的工件用托盘摆放在传送带上,当工件传送至相机采集位置,气缸升起,工业相机开始采集图像;系统通过采集的图像分辩工件的种类,计算机调用学习过的工件模型,进行对比,分辩出工件的种类,同时计算机要将采集到的工件与没有缺陷的工件对比;通过相机对表面图像进行连续扫描采集、分析、处理,将数据实时传输给系统的主控模块中的PLC;主控制模块将信息传给工业机器人,工业机器人执行瑕疵件分拣和正常工件装配操作。

3.2 缺陷检测系统硬件设计

系统选取输出1280x720分辨率的深度画面,普通的视频传输画面可以达到90fps的Intel RealSense D435双目摄像机,具有硬件触发采集功能。RealSense D435提供全局快门感应器和更大的镜头,USB3.0接口,可通过USB供电,支持I/O输入或输出, 捕捉最远距离可以达到10m,深度视野为69.4°×42.5°×77°。光源采用FLVFS74W四面可调光源及光源架。图像处理计算机为第九代英特尔 酷睿TMi3-9100处理器,1.0TB机械硬盘,8GB内存,GTX1050—6G显卡,工业机器人选取载重量为7KG的ABB2400等设备组成。

3.3 缺陷检测系统触摸屏软件设计

系统的软件设计应用人机界面友好的触摸屏程序判断出缺陷件时,出现缺陷产品报警界面,触摸屏的下方会弹出当前检测工件的类型、缺陷名称并且有红色小灯闪烁,检测人员根据提示点击信息查看工件的生产信息统计界面,如果工件正常,进入下一步工序,进行装配。

图5 触摸屏界面

3.4 系统通讯网络

汽车离合器压盘组件缺陷检测系统通讯网络拓扑图如图6所示,工业相机通过USB3.0通信接口与图像处理计算机连接,工业相机通过USB线将采集的工件图像数据传送给图像处理计算机。图像处理计算机进行图像信息处理,获取工件是否存在产品缺陷,将处理结果送PLC控制器控制工业机器人完成工件的分捡。PLC获得工件检测信息,依据是否为缺陷件,触发工业机器人将缺陷件抓取放入缺陷件传送带,将符合产品装配要求的工件抓取放入装配站工件传送带。

触摸屏、上位机、PLC控制器和工业机器人之间采用Profinet以态网连接。PLC控制器负责实现管理整个系统的联动运行。触摸屏负责缺陷检测系统运行控制、运行参数设定,以及系统运行、报警和提示信息显示等。工业机器人接收PLC的控制信号,完成工件的分捡工作。

4 结论

本文针对自动化生产线工业机器人视觉检测工件缺陷漏检、误检、耗时长、现场适应性和智能化差问题,采用ReliefF特征选择算法并考虑了特征之间的关联性,采用双目视觉摄像机提取多个类型工件的立体图像,并对不同维度特征之间的相关性和冗余性进行排序,从而得到最优特征子集。研究引入深度学习算法的改进型CNN卷积神经网络来建立图像分类器,对1 000个缺陷工件图像进行训练,检测100个样本,并与CNN卷积神经网络算法对比,结果表明压盘组件缺陷检测系统可以在更短的时间内准确性达到98.1%,同时识别的平均时间大幅度降低,具有较高的实际应用价值和推广作用。