国标准汽油升级及结构优化方案

2019-11-05安晓杰韩丽艳李正强

安晓杰,韩丽艳,李正强,李 诚

(1.中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003;2.中国石油新疆油田分公司工程技术研究院)

我国家正式发布的GB 17930—2016《车用汽油》国Ⅵ标准,与国Ⅴ标准相比,对苯、烯烃、芳烃和50%蒸发温度都制定了更为严格的控制指标[1-2]。

中石油克拉玛依石化有限责任公司(简称克石化)原油加工能力为6.0 Mt/a,汽油生产配套装置为常减压蒸馏、催化裂化、延迟焦化、柴油加氢改质、焦化汽油加氢精制、催化裂化汽油加氢脱硫、连续催化重整(简称重整)、苯抽提和MTBE等装置。全厂汽油调合组分包括加氢脱硫汽油、连续重整汽油(含重整戊烷油)、柴油加氢改质重汽油、苯抽提抽余油和MTBE,汽油产品满足国Ⅴ标准质量要求。虽然克石化生产的汽油能满足国Ⅴ标准质量要求,但是汽油池中研究法辛烷值(RON)和抗爆指数富余度不大。另外,连续重整汽油产品比例较高,致使汽油池芳烃和烯烃含量较高,体积分数分别达到37.2%和16.5%,无法满足国Ⅵ标准汽油质量指标。因此,克石化汽油质量必须升级。

克石化立足现有装置,制定国Ⅵ标准汽油(国Ⅵ汽油)生产方案。通过新建轻汽油醚化装置,降低加氢脱硫后催化裂化汽油的烯烃含量,提高催化裂化汽油的辛烷值;调整连续重整反应苛刻度,降低汽油池中芳烃含量;新建异构化装置,增加高辛烷值、低芳烃、低烯烃汽油比例,提高汽油池辛烷值,使汽油产品符合国Ⅵ标准的要求。此外,国Ⅵ标准汽油生产方案兼顾成品油结构优化调整,通过提高柴油加氢改质装置反应深度,增加汽油收率,对汽油生产配套装置进行扩能改造,达到降低柴汽比和提高生产方案调整灵活性的目的。

1 国标准汽油生产方案

1.1 催化裂化装置消缺改造

对催化裂化装置进行消缺改造,通过调整全厂二次加工流程,提高催化裂化装置新鲜进料量,提高汽油收率,增产汽油,降低催化裂化装置循环回炼比例和渣油掺炼比例,提高蜡油裂解能力。

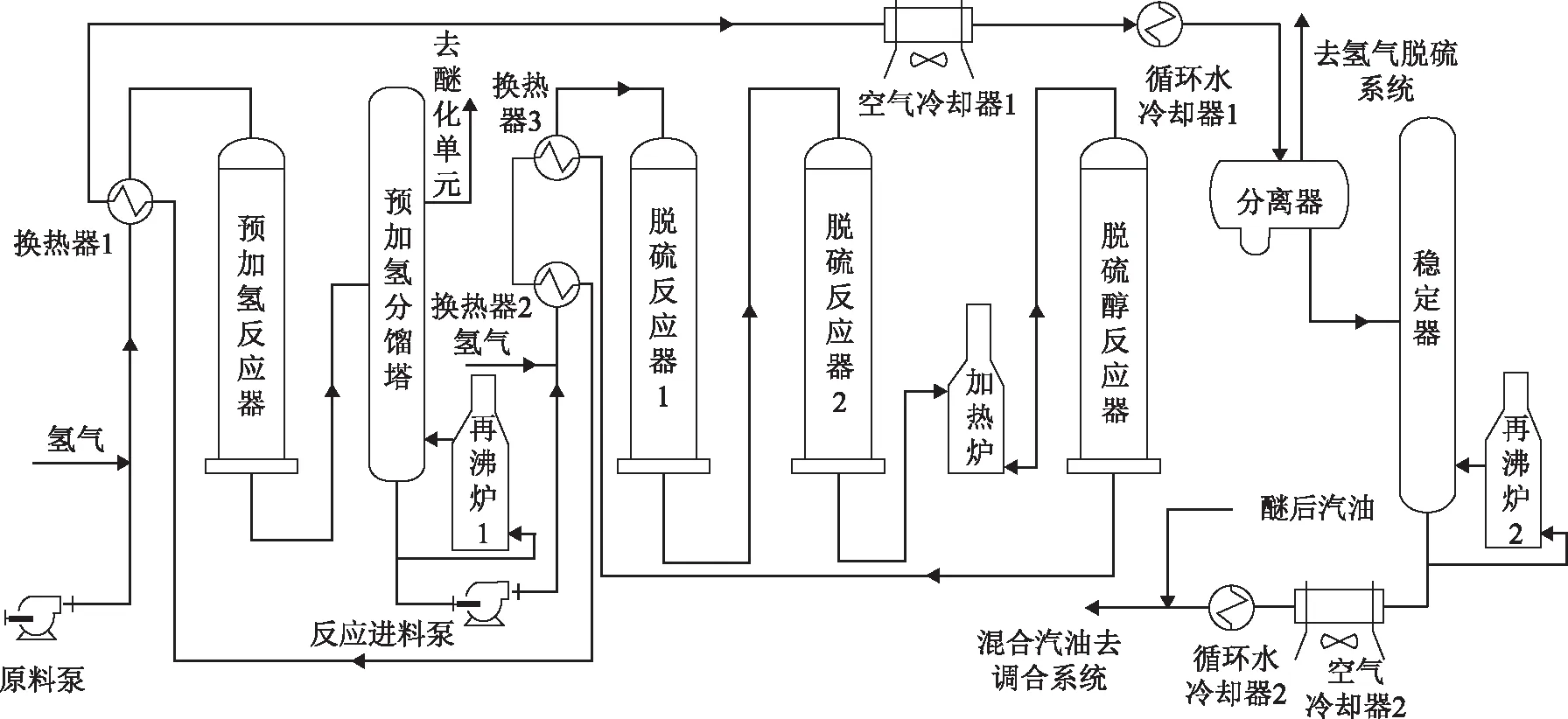

在不对催化裂化装置两器、两机组、烟气脱硫脱硝单元等进行大改动的前提下,优化装置原料结构和两器操作参数(见表1);采用UOP公司提升管末端快分技术,反应压力从130 kPa提高到171.7 kPa,再生压力不变;采用UOP公司最新的防结焦设计和填料专利技术,解决再生斜管流化不佳、下料不畅等影响装置操作的问题;更换再生斜管;对分馏、吸收稳定系统进行相应扩量改造,可以在较少投入和较短时间内有效解决装置长周期运行的安全隐患。最终,催化裂化装置新鲜进料处理能力达到 120 t/h,催化裂化汽油收率提高至51.7%。

表1 催化裂化装置改造前、后主要操作参数对比

1)汽提蒸汽比率为单位质量催化剂消耗蒸汽的质量。

2)单位体积新鲜原料消耗催化剂的质量。

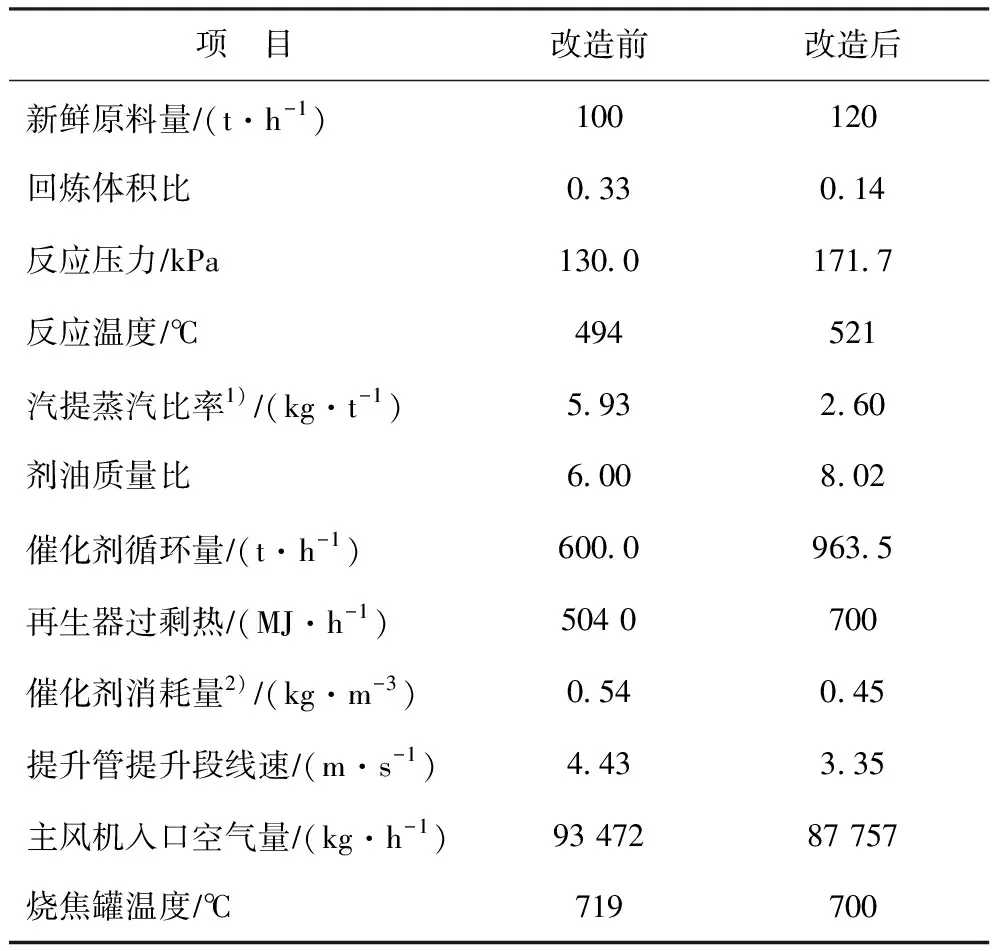

1.2 催化裂化汽油加氢装置改造及新建轻汽油醚化装置

对0.4 Mt/a催化裂化汽油加氢装置进行改扩建,改变原有的催化裂化汽油全馏分加氢脱硫工艺流程,新增0.5 Mt/a二烯烃饱和与硫醇转化功能的预加氢反应单元和预分馏塔,对预加氢后汽油进行轻、重馏分切割,轻汽油去新建的醚化装置,重汽油进入加氢脱硫单元。改造后的工艺流程见图1。

新建0.15 Mt/a轻汽油醚化装置,采用中国石油具有自主知识产权的催化裂化轻汽油醚化(LNE-3)技术,该技术由原料预处理部分、醚化反应及催化蒸馏部分、甲醇回收部分组成。轻汽油醚化技术是将轻汽油中C5、C6叔碳烯烃与甲醇进行醚化反应转化为甲基叔戊基醚和甲基叔己基醚。轻汽油经醚化后,烯烃体积分数降低15~20百分点,蒸气压降低 5~10 kPa。该装置每年可以将17 kt低价值甲醇转化为高价值的汽油调合组分,增效5 000万元以上。

图1 0.5 Mta催化裂化汽油加氢脱硫装置改造后工艺流程

1.3 柴油加氢改质装置扩能改造

对现有的1.2 Mt/a柴油加氢改质装置进行技术改造,通过新增加氢精制反应器、新氢和循环氢压缩机、更换高效塔盘、改造原料泵和增加高压换热器面积等措施扩能至1.5 Mt/a,柴油产品满足国Ⅵ柴油标准。

新增的加氢精制反应器采用中石化工程建设有限公司(SEI)开发的最新内构件技术,使气液分配更加均匀,反应器体积利用率提高,同时减少径向温差及内构件压降。

主催化剂(现有催化剂已于2018年完成全寿命)更换为中国石化抚顺石油化工研究院开发的加氢精制催化剂FF-66和轻油型加氢裂化催化剂FC-52。FF-66为适用于加氢裂化装置的加氢精制催化剂,采用Mo-Ni为活性金属组分,以大孔氧化铝为载体,适度增强活性金属与载体的相互作用,物化性质更优。FC-52以富含介孔结构和酸性位可接近性好的ASSY分子筛为主要裂化组分,同样以金属Mo-Ni为活性金属组分,采用混捏法技术制备而成。与USSY分子筛相比,ASSY分子筛介孔比表面积提高了150%,介孔孔体积提高了60%,大幅提高了分子筛的扩散性能和酸性位可接近性,使得FC-52加氢裂化催化剂具有良好的加氢开环性能和加氢裂化活性[3-4]。

装置改造后,反应压力不变,仍为12 MPa,氢油体积比为700,精制反应初/末期平均温度为360 ℃/395 ℃,裂化反应初/末期平均温度为371 ℃/410 ℃,新反应器全部装填加氢精制催化剂FF-66,原反应器全部装填加氢裂化催化剂FC-52,进一步降低反应空速,提高裂化深度,将汽油收率从改造前的13.7%最高可提至51.3%。

利用本装置富余的热量,新建全厂加氢装置轻烃吸收稳定系统,收集焦化汽油加氢、柴油加氢和本装置的轻烃组分进行集中分离,准确切割出干气(C1~C2)、液化气(C3~C4)、轻石脑油(C5~C6)和重石脑油(C7~C10),提高了催化裂化、气体分离、液化气脱硫、延迟焦化和连续重整等装置的生产效率。轻、重石脑油分别满足异构化装置和连续重整装置反应进料要求,液化气满足民用液化气使用要求。

1.4 连续重整装置技术改造

克石化连续重整装置采用UOP公司超低压连续重整专利技术,平均反应压力为0.35 MPa,主要将低辛烷值的石脑油转化成富含芳烃的高辛烷值汽油组分,同时副产苯抽提装置原料和氢气的生产过程。预加氢单元规模为0.6 Mt/a,以直馏石脑油、焦化加氢汽油和加氢改质装置石脑油等混合石脑油为原料,采用先加氢后分馏、石脑油汽提的技术路线,以降低石脑油的硫、氮和水含量,满足重整反应进料要求。重整反应及其催化剂再生部分规模为0.8 Mt/a,采用UOP公司的CycleMax工艺技术,并选用Chlorsorb工艺技术回收再生放空气中的氯。

由于柴油加氢改质装置重汽油收率增加,现有的0.6 Mt/a连续重整装置预加氢单元负荷已无法满足需要,故将满足重整反应进料要求的重石脑油直接引至预加氢分馏塔中,经塔底进入重整反应,从而降低预加氢单元负荷,同时采用北京泽华公司高效塔盘技术更换预加氢分馏塔、脱戊烷塔、脱己烷塔和C4/C5分离塔的塔盘,改造或更换部分机泵,增加空气冷却风机和冷却器换热面积,使连续重整装置规模达到0.8 Mt/a。催化剂更换为UOP公司R334型重整催化剂。

1.5 新建异构化装置

为提高汽油池辛烷值,降低汽油池芳烃和烯烃含量,增产高标号汽油。计划新建0.15 Mt/a C5/C6异构化装置,C5/C6异构化技术可使直链烷烃发生重排生成支链烷烃,将其辛烷值提高。烷烃的支链化程度越高其辛烷值越高,如将正戊烷(RON为61.7)转化为异戊烷(RON为93.5)可将RON提高31.8个单位;正己烷(RON为30.0)转化为2,3-二甲基丁烷(RON为105.0)可将RON提高75.0个单位。

烷烃异构化工艺方案种类很多,按氢气有无参与反应来分,可分为临氢异构化和非临氢异构化两种,临氢异构化工艺与非临氢异构化工艺相比对原料的要求更严格,辛烷值提高幅度小,但是因为氢气的加入使裂解反应少,液相产品收率高,催化剂使用周期长。随着炼油厂氢气成本的降低,临氢异构化工艺成为C5/C6异构化工艺的主要工艺;按催化剂来分,可分为低温型、中温型及超强酸型,低温型双功能催化剂一般为贵金属卤化物无定形催化剂,对水、氧化物和硫非常敏感,在反应时会发生卤素流失,需加入有机氯化物作为助催化剂。低温型双功能催化剂的活性和转化率高,且分解反应少,液相收率高。同时异构化反应为放热反应,低温型催化剂在低温下进行,有利于异构化反应平衡。中温型双功能催化剂一般是将贵金属负载在沸石等酸性担体上,异构化过程中副反应较少,不需助催化剂和干燥进料,需要循环氢以避免结焦。中温型催化剂非常稳定,对水、硫等杂质限制远低于低温型催化剂。固体超强酸型轻烃异构化催化剂是新型异构化催化剂,反应温度较低,空速较大,催化剂活性介于中、低温型之间。它兼有上述两者的优点,又弥补了上述二者工艺的缺陷;按加工流程(对产品辛烷值要求)来分,可分为一次通过、脱异戊烷(DIP)+一次通过、脱异己烷+一次通过、C5循环、C6循环等流程,可以根据投资水平和产品辛烷值需求选择不同的加工流程[5]。

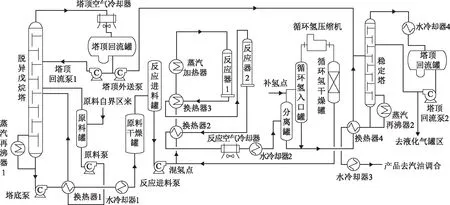

根据各技术方案的对比,结合克石化自身实际需要,选择UOP公司的Par-Isom异构化工艺,该工艺为临氢异构化工艺,选用DIP+异构化反应一次通过的加工流程。使用固体超强酸型贵金属异构化催化剂PI-244,该催化剂拥有良好稳定性的同时,反应温度较低,取消了加热炉,促进了反应平衡并提高了产品辛烷值。原料以连续重整装置戊烷油、柴油加氢改质装置轻石脑油和苯抽提装置抽余油为主,产品RON可达到84.5以上[6]。工艺流程见图2。

图2 0.15 Mta异构化装置工艺流程示意

1.6 升级改造后国汽油池构成情况

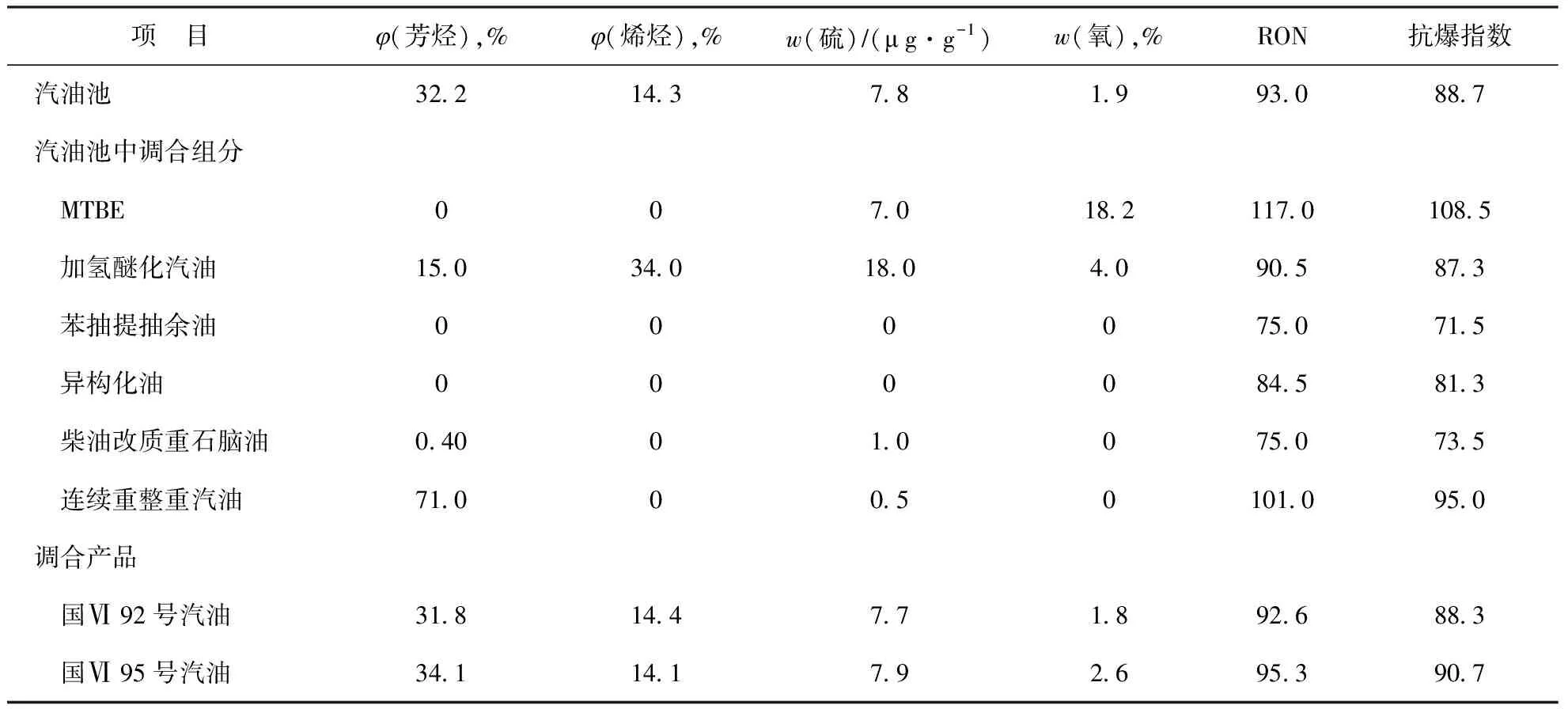

2018年9月下旬,克石化各装置经大检修开工后,全面执行国Ⅵ汽油生产方案,其汽油池中的调合组分构成为:MTBE占1.49%,加氢醚化汽油占41.35%,苯抽提抽余油占5.62%,异构化油占12.04%,柴油改质重石脑油占0.16%,连续重整重汽油占39.34%。利用这些组分可以生产92号汽油(占调合汽油的82.20%)和95号汽油(占调合汽油的17.80%)。表2列出了汽油池及其调合组分和调合产品(汽油)的化学性质。从表2可见:克石化汽油质量升级改造后,汽油池中芳烃体积分数由改造前的37.2%降低至32.2%,降低5.0百分点;烯烃体积分数由改造前的16.5%降低至14.3%,降低2.2百分点;所调合的产品(汽油)质量能满足国Ⅵ质量标准。

2019年1月至4月,克石化累计生产汽油431.4 kt,柴油560.5 kt,生产柴汽质量比1.29,预计全年柴汽质量比可达1.25。

表2 改造后汽油池及其调合组分和调合产品的化学性质

2 生产国汽油项目经济性评价

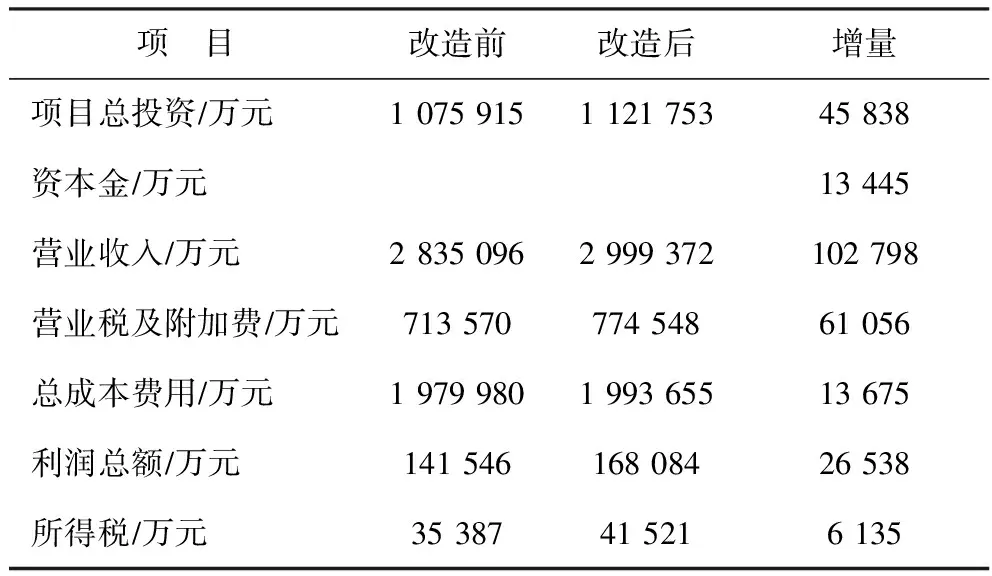

对克石化生产国Ⅵ汽油及汽油池结构优化项目,按照中国石油财务价格体系标准,以60美元/bbl(1 bbl≈159 L)的原油价格为分析基础进行经济性评价,具体数据见表3。

由表3可以看出,该项目年度利润增量达2.653 8亿元。经进一步计算,得到项目的投资收益率(税后)为15.38%,全部投资回收期为4.08年(含建设期2年),具有较好的经济效益。

表3 国汽油质量升级项目经济性评价数据

表3 国汽油质量升级项目经济性评价数据

项 目改造前改造后增量项目总投资∕万元1 075 9151 121 75345 838资本金∕万元13 445营业收入∕万元2 835 0962 999 372102 798营业税及附加费∕万元713 570774 54861 056总成本费用∕万元1 979 9801 993 65513 675利润总额∕万元141 546168 08426 538所得税∕万元35 38741 5216 135

3 结 论

(1)经过汽油质量升级改造,克石化汽油池芳烃体积分数降低5.0百分点,烯烃体积分数降低2.2百分点,汽油产品满足国Ⅵ汽油质量标准。

(2)对催化裂化、连续重整、柴油加氢改质和催化裂化汽油加氢装置进行改扩建,同时新建轻汽油醚化和异构化装置,进一步优化成品油结构,完善汽油加工流程,柴汽比灵活可控,预计2019年柴汽比为1.25,提高了企业应对下游消费市场变化的能力。

(3)克石化汽油质量升级及成品油结构优化项目投资收益率(税后)为15.38%,投资回收期为4.08年(含建设期2年),年度可增加利润总额2.653 8亿元,具有较好的经济效益。