基于ADAMS的甘蔗物流排杂装置虚拟试验研究

2018-12-10解福祥区颖刚刘庆庭

解福祥, 区颖刚, 刘庆庭, 宋 健

(1. 潍坊学院 机电与车辆工程学院, 山东 潍坊 261061;2. 华南农业大学 南方农业机械与装备关键技术教育部重点实验室, 广州 510642)

0 引 言

甘蔗是我国主要的糖料作物,目前我国甘蔗生产全程机械化水平不高,甘蔗收获技术是阻碍甘蔗生产全程机械化发展的关键环节[1-2]。国内外主要针对甘蔗收获机的切割[3-4]、喂入[5-7]、剥叶[8]断尾[9]和排杂[10-12]等关键技术进行了研究。

目前大多文献对于甘蔗和玉米收获机通过虚拟样机技术进行仿真分析[13-16],对于物流排杂装置各部件扭矩的研究还不多。本文研究甘蔗收获机内物流问题主要是研究甘蔗在喂入、输送、剥叶和排杂等工序。针对物流排杂装置的各部件进行了虚拟试验研究,分别对每个组成部分进行虚拟单因素试验,观察甘蔗在物流排杂装置中的运动情况,通过虚拟试验测得各部件的扭矩,并对虚拟试验结果进行物理试验验证,为甘蔗收获机的整机设计提供依据。

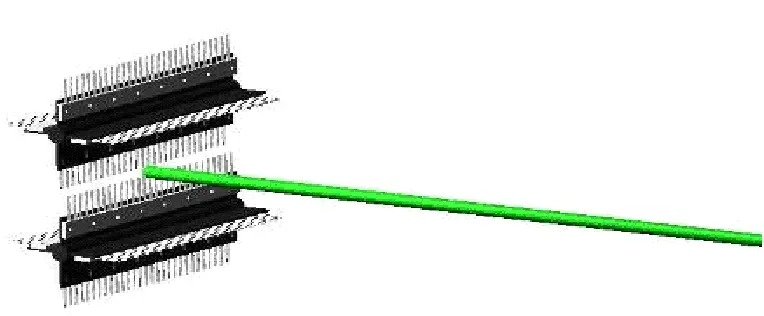

1 物流排杂装置结构与工作原理

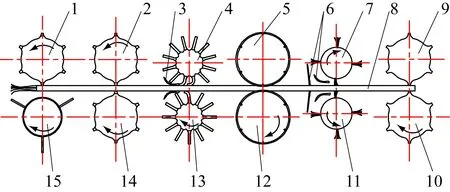

物流排杂装置虚拟样机主要由喂入滚筒、上输送滚筒、下前输送滚筒、剥叶滚筒、下后输送滚筒等组成。喂入滚筒由上下滚筒等组成,如图1所示。上输送滚筒主要由上前部输送滚筒、上风机外圈滚筒、上杂质分离滚筒和上后部输送滚筒等组成。下前输送滚筒主要由下前部输送滚筒和下风机外圈滚筒等组成。剥叶滚筒由上下滚筒等组成。下后输送滚筒由下杂质分离滚筒和下后部输送滚筒等组成。

1-上喂入滚筒, 2-上前部输送滚筒, 3-甘蔗叶, 4-上剥叶滚筒, 5-上风机外圈滚筒, 6-杂质与蔗叶, 7-上杂质分离滚筒, 8-甘蔗, 9-上后部输送滚筒, 10-下后部输送滚筒, 11-下杂质分离滚筒, 12-下风机外圈滚筒, 13-下剥叶滚筒, 14-下前部输送滚筒, 15-下喂入滚筒

图1 物流排杂装置工作原理图

甘蔗首先被上下喂入滚筒相互作用喂入到物流通道内,通过上下前部输送滚筒将甘蔗喂入到剥叶滚筒进行剥叶,然后通过上下风机外圈滚筒继续向后输送,同时风机提供足够风力,直到上下杂质分离滚筒,此时通过杂质分离滚筒的反向旋转,并与风机共同作用将杂质与甘蔗叶一起排出,最后甘蔗通过上下后部输送滚筒继续输送。

2 虚拟试验

2.1 建模假设条件

由于在物流排杂过程中,主要研究的是甘蔗的物流运动问题,因此忽略甘蔗本身的受力变形情况。在甘蔗与物流排杂装置运动学虚拟样机模型中采用以下几个假设条件:

(1) 忽略甘蔗自身形变。

(2) 甘蔗模型为通直匀质的等截面圆柱体。

(3) 物流排杂装置中各部件均作为刚体进行建模,忽略各部件的自身形变。

2.2 试验材料、设备和方法

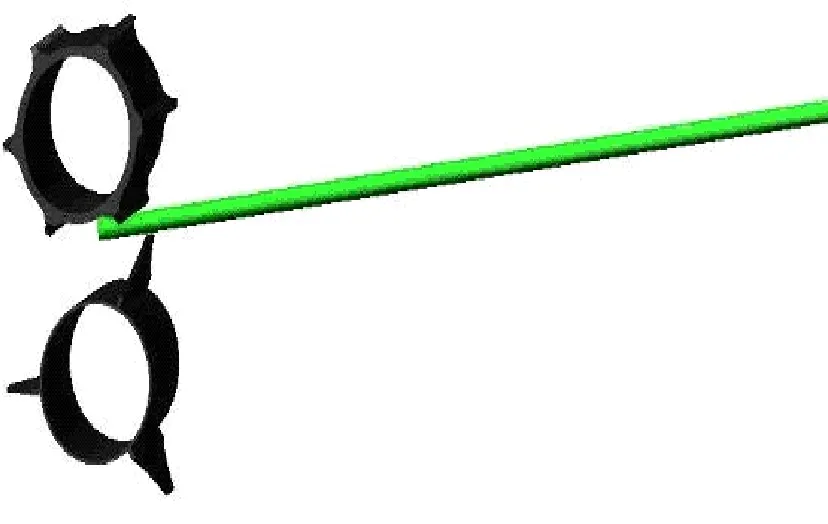

利用ADAMS软件技术研究甘蔗在物流排杂装置中运动情况。选取甘蔗为虚拟试验材料,对物流排杂装置虚拟样机进行试验。在虚拟样机中各关键部件模型参数设置如图2所示。

2.3 虚拟试验设计

选取喂入滚筒转速、输送滚筒转速、剥叶滚筒转速、风机外圈滚筒转速、杂质分离滚筒转速等5个因素作为试验因素,因素与水平设计如表1所示,喂入滚筒中心距为340 mm、输送滚筒中心距为310 mm、剥叶滚筒中心距为280 mm、风机外圈滚筒中心距为300 mm、杂质分离滚筒中心距为280 mm,以各滚筒的扭矩为试验指标进行虚拟试验,每次喂入1根甘蔗。

表1 试验各因素与水平表

2.4 虚拟试验结果与分析

2.4.1喂入装置

图3为喂入滚筒虚拟试验图像(以甘蔗被喂入滚筒喂入开始记为t=0.000 s)。甘蔗开始被喂入滚筒喂入(0.000 s),此时甘蔗发生跳动(0.175 s),并且在运动过程中产生滑动和滚动。

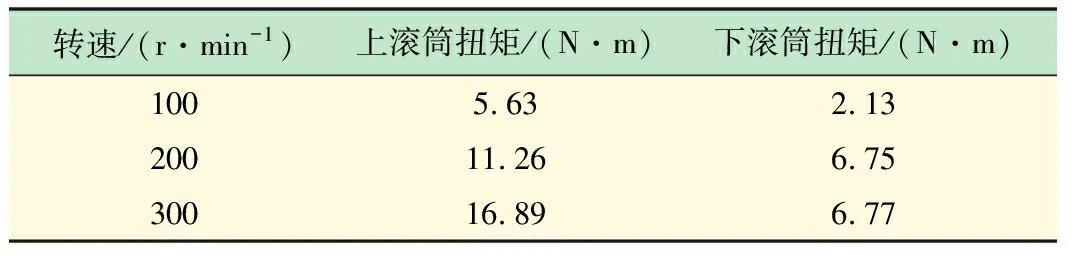

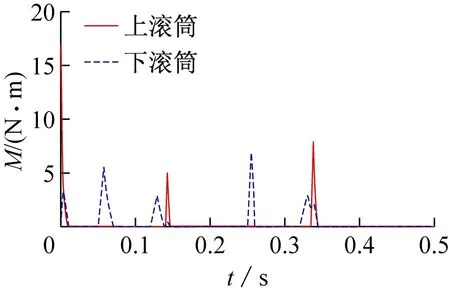

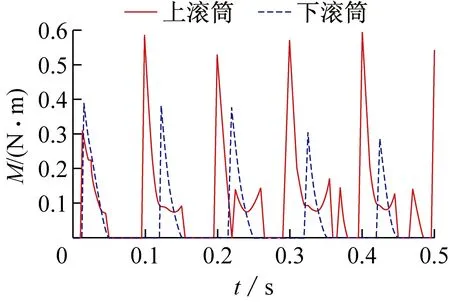

表2和图4为喂入滚筒扭矩虚拟试验结果。虚拟试验表明,随着喂入滚筒转速逐渐增加,喂入滚筒扭矩逐渐增大。当转速为100 r/min时,效果最佳,此时上滚筒扭矩为5.63 N·m,下滚筒扭矩为2.13 N·m。

表2 喂入滚筒虚拟试验结果

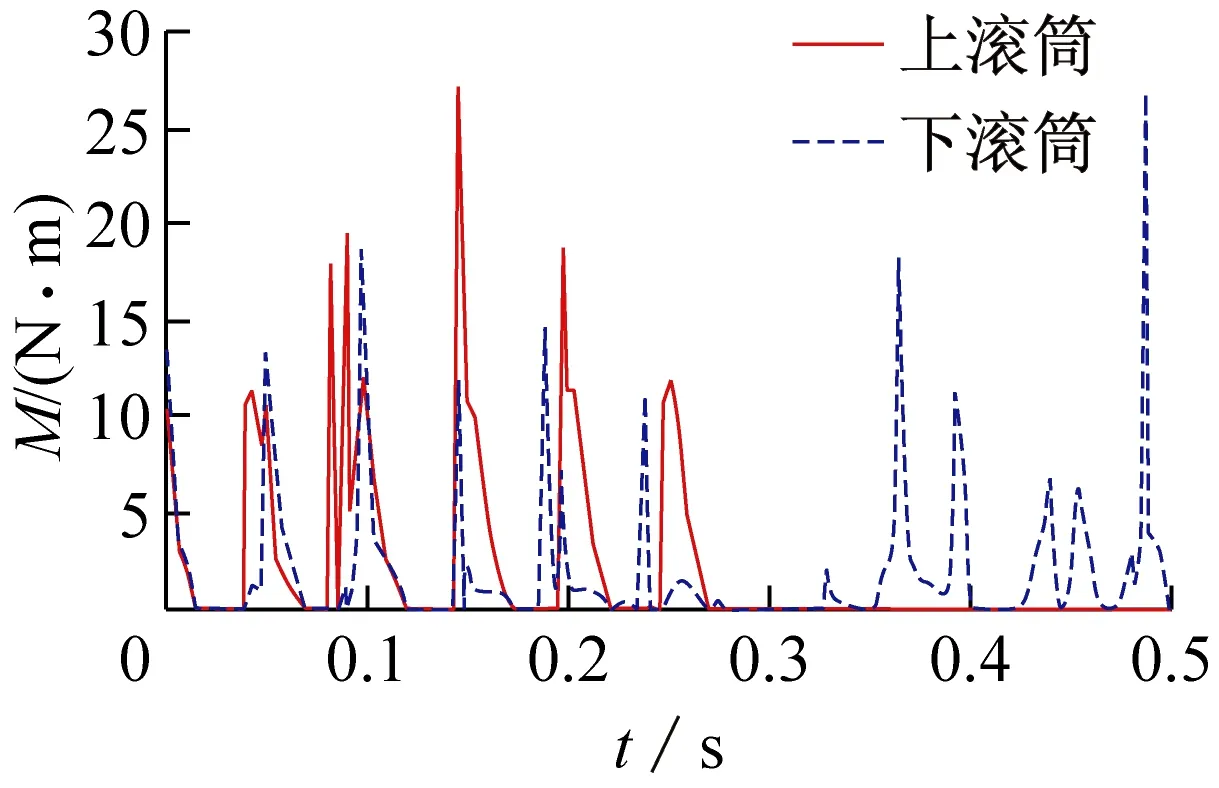

2.4.2输送装置

图5为输送滚筒虚拟试验图像(以甘蔗被输送滚筒输送开始记为t=0.208 s)。甘蔗开始被输送滚筒输送(0.208 s),此时甘蔗在运动过程中发生跳动、滑动和滚动(0.500 s)。表3和图6为输送滚筒扭矩虚拟试验结果。虚拟试验表明,随着输送滚筒转速逐渐增加,输送滚筒扭矩逐渐增大。当转速为100 r/min时,效果最佳,此时上滚筒扭矩为10.26 N·m,下滚筒扭矩为8.53 N·m。

100 r/min

200 r/min

300 r/min

图4 喂入滚筒扭矩虚拟试验结果

100 r/min

200 r/min

300 r/min

图6 输送滚筒扭矩虚拟试验结果

2.4.3剥叶装置

图7为剥叶滚筒虚拟试验图像(以甘蔗被喂入滚筒喂入开始记为t=0.000 s)。甘蔗开始被剥叶滚筒剥叶(0.000 s),此时甘蔗在运动过程中发生跳动、滑动和滚动(0.410 s)。表4和图8为剥叶滚筒扭矩虚拟试验结果。虚拟试验表明,随着剥叶滚筒转速逐渐增加,剥叶滚筒扭矩逐渐增大。当转速为1 300 r/min时,效果最佳,此时上滚筒扭矩为127.51 N·m,下滚筒扭矩为103.61 N·m。

图8 剥叶滚筒扭矩虚拟试验结果

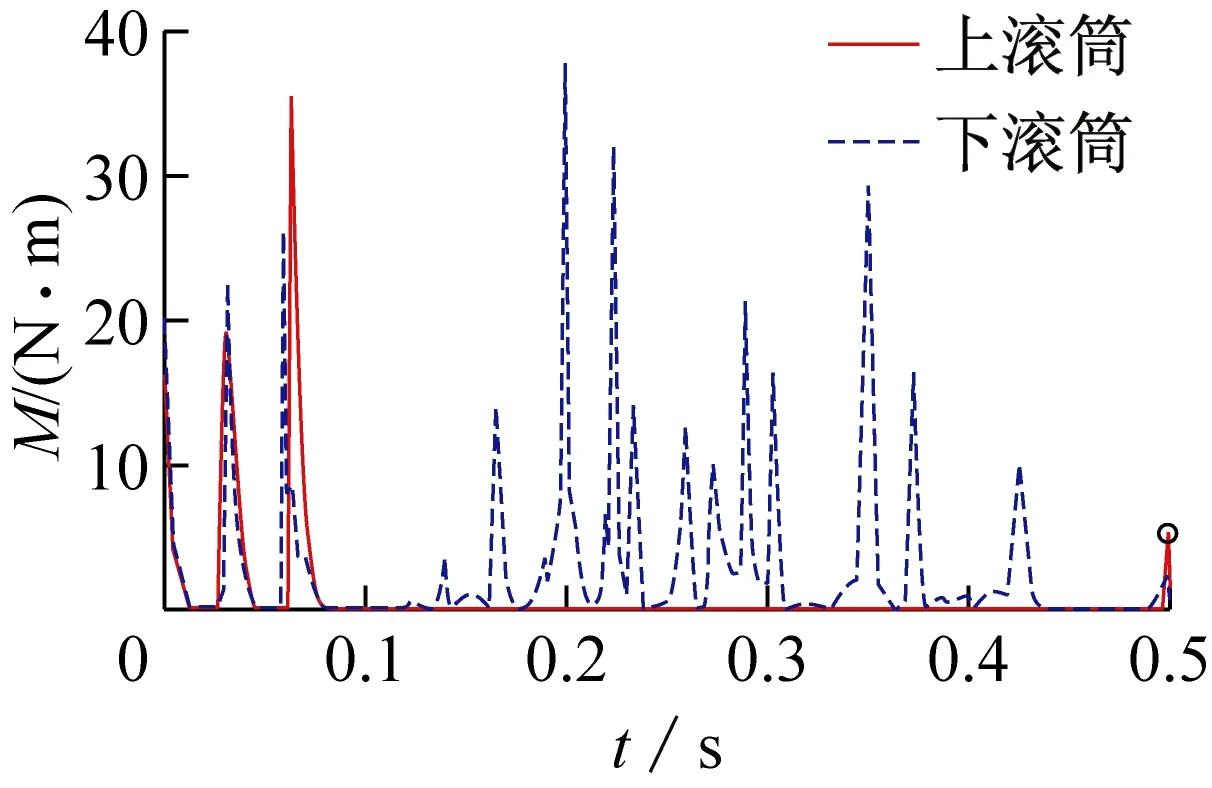

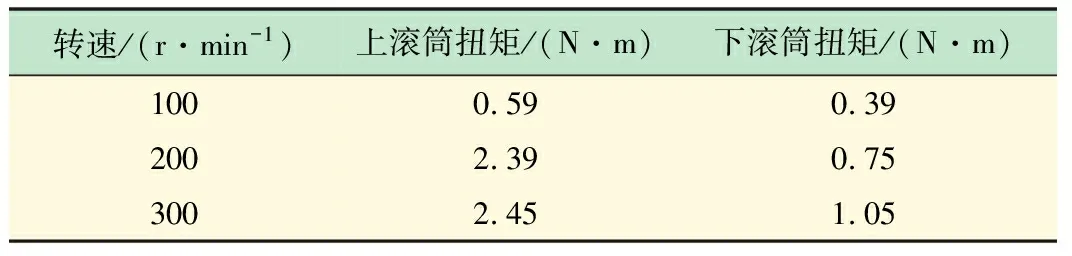

2.4.4风机外圈输送滚筒

图9为风机外圈输送滚筒虚拟试验图像(以甘蔗被喂入滚筒喂入开始记为t=0.000 s)。甘蔗开始被输送到风机外圈输送滚筒(0.000 s),此时甘蔗在运动过程中产生跳动、滑动和滚动(0.500 s)。表5和图10为风机外圈输送滚筒扭矩虚拟试验结果。虚拟试验表明,随着风机外圈输送滚筒转速逐渐增加,风机外圈输送滚筒扭矩逐渐增大。当转速为100 r/min时效果最佳,此时上滚筒扭矩为0.59 N·m,下滚筒扭矩为0.39 N·m。

转速/(r·min-1)上滚筒扭矩/(N·m)下滚筒扭矩/(N·m)1002003000.592.392.450.390.751.05

100 r/min

图10 风机外圈输送滚筒扭矩虚拟试验结果

2.4.5杂质分离滚筒

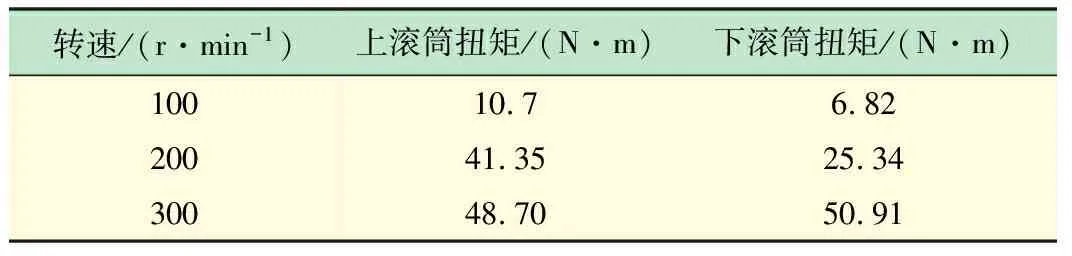

图11为杂质分离滚筒虚拟试验图像(以甘蔗被杂质分离滚筒分离开始记为t=0.000 s)。甘蔗开始被杂质分离滚筒分离(0.000 s),此时甘蔗发生跳动(0.800 s),并且在运动过程中产生滑动和滚动。表6和图12为杂质分离滚筒扭矩虚拟试验结果。虚拟试验表明,随着杂质分离滚筒转速逐渐增加,杂质分离滚筒扭矩逐渐增大。当转速为100 r/min时效果最佳,上滚筒扭矩为10.7 N·m,下滚筒扭矩为6.82 N·m。

各部件虚拟试验表明,由于甘蔗在物流排杂装置中,发生跳动,并且在移动过程中产生滑动和滚动,随着喂入、输送、剥叶、风机外圈输送滚筒转速增加,甘蔗在运动过程中的运动速度并不是逐渐增大。杂质分离滚筒转速增加,甘蔗在前进方向的速度逐渐减小。随着喂入、输送、剥叶、风机外圈输送、杂质分离滚筒转速增加,甘蔗与各对滚筒的作用力逐渐增大,各对滚筒的扭矩亦逐渐增大。各对滚筒的扭矩分别为:5.63N·m,2.13 N·m;10.26 N·m,8.53 N·m; 127.51 N·m,103.61 N·m; 0.6 N·m,0.39 N·m; 10.7N·m,6.82 N·m。

表6 杂质分离滚筒虚拟试验结果

图12 杂质分离滚筒扭矩虚拟试验结果

3 验证试验

在物流排杂装置虚拟试验的基础上,进一步测试各部件的扭矩,验证虚拟试验结果。

3.1 试验设备、材料和方法

试验在华南农业大学工程学院机械加工训练中心进行。物流排杂装置试验台由48 kW拖拉机提供动力。其他设备有光电式转速测试仪、数码相机、JN338智能数字式转矩转速传感器(量程200 N·m,准确度0.5级)、笔记本电脑等。试验材料采用湛江农垦广垦农机服务公司试验基地种植的甘蔗,品种为“新台糖16”,试验选用的甘蔗要求无病虫害。

3.2 试验设计

选取喂入滚筒转速、上输送滚筒转速、下前输送滚筒转速、剥叶滚筒转速和下后输送滚筒转速等5个因素作为试验因素,剥叶滚筒选取900 r/min、1 100 r/min和1 300 r/min 3个水平,其余滚筒选取100 r/min、200 r/min和300 r/min 3个水平,以各部件的扭矩为试验指标,对1根甘蔗喂入进行试验。试验重复10次,取平均值。

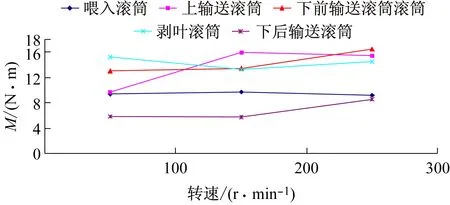

3.3 试验结果与分析

各部件扭矩试验结果如图13所示。当1根甘蔗喂入,转速为100 r/min时,喂入滚筒扭矩为9 N·m,标准差为2;上输送滚筒扭矩为9 N·m,标准差为1;下前输送滚筒扭矩为13 N·m,标准差为4;下后输送滚筒扭矩为6 N·m,标准差为1;转速为200 r/min时,喂入滚筒扭矩为10 N·m,标准差为3;上输送滚筒扭矩为16 N·m,标准差为1;下前输送滚筒扭矩为13 N·m,标准差为0;下后输送滚筒扭矩为6 N·m,标准差为1;转速为300 r/min时,喂入滚筒扭矩为9 N·m,标准差为2;上输送滚筒扭矩为15 N·m,标准差为2;下前输送滚筒扭矩为16 N·m,标准差为1;下后输送滚筒扭矩为9 N·m,标准差为4;1根甘蔗喂入,剥叶滚筒转速为900 r/min时,扭矩为15 N·m,标准差为2;转速为1 100 r/min时,扭矩为13 N·m,标准差为2;转速为1 300 r/min时,扭矩为14 N·m,标准差为2。

图13 各部件转速/(r·min-1)扭矩试验结果

4 结 语

(1) 设计了一种物流排杂装置虚拟样机,主要由喂入滚筒、上输送滚筒、下前输送滚筒、剥叶滚筒、下后输送滚筒等组成。

(2) 虚拟试验表明,甘蔗在物流排杂装置中,发生跳动,并且在运动过程中产生滑动和滚动。随着喂入、输送、剥叶、风机外圈输送、杂质分离滚筒转速增加,滚筒的扭矩逐渐增大。在最佳参数组合下,各对滚筒的扭矩分别为:5.63 N·m,2.13 N·m;10.26 N·m,8.53 N·m; 127.51 N·m,103.61 N·m; 0.6 N·m,0.39 N·m; 10.7 N·m,6.82 N·m。

(3) 验证试验表明,在正交试验最佳参数组合下,剥叶滚筒转速为1 300 r/min时,扭矩为14.43 N·m。其余滚筒转速为100 r/min时,喂入滚筒扭矩为9.33 N·m,上输送滚筒扭矩为9.71 N·m;下前输送滚筒扭矩为13.00 N·m;下后输送滚筒扭矩为5.82 N·m。在各部件中,剥叶滚筒所受的扭矩最大,与虚拟试验结果一致。