波形钢腹板类T型焊缝缺陷相控阵定量方法

2018-12-10孙万红王志刚熊青松

孙万红, 王志刚, 熊 新, 熊青松, 郑 辉

(1. 南昌市建筑科学研究所, 南昌 330029; 2. 南昌市建设工程质量监督站, 南昌 330008;3. 南昌航空大学 无损检测技术教育部重点实验室, 南昌 330063)

0 引 言

大跨度新型桥梁结构中,波形钢腹板组合箱梁结构正逐渐取代传统的预应力混凝土箱梁结构。波形腹板工件主要是波形钢腹板和平翼缘钢板通过焊接制作构成,对比于平腹板构件,这是一种新型而且高效的构件,主要是腹板波折后极大地提高了其受力性能[1-3]。通过比较波形腹板工件、U型钢及矿用工字钢构件以及其他一些类似构件的稳定承载力,可以发现波形腹板的构件具有较高而且稳定的轴压承载力,其钢材的耗损较少,在经济效益上优势明显。由于该类构件用材经济实惠,且能快速制造,有良好的受力性能,还有结构简单输送便捷等优势,故在一部分建筑用轻型钢结构和门式钢架结构、公用大型建筑结构和大跨度桥梁结构中使用得非常多[4-7]。

波形钢腹板在国外的使用是从1983年法国开始,国内第一次使用此种结构是在2005年,但国内外对此种结构的无损检测还处于空白阶段。我国在近10年用该新型结构先后设计和建设了不少大跨度桥梁,如江苏淮安的长征人行桥、河南光山的泼河大桥、山东东营的银座桥B桥和C桥、河北邢台的郭守敬桥和钢铁桥4座桥,山东鄄城的黄河大桥以及南昌的朝阳大桥等大跨度桥梁[8-10]。随着和这种新型构件类似的结构在最新不断建设的桥梁中大量地投入使用,那么其生产制造水平和使用质量保障问题变得非常重要。在整个桥梁的结构中,PC箱梁是其主要的受力构件,而在PC箱梁结构中波形钢腹板又是其主要的受力构件,所以在箱梁及整个桥梁的寿命和安全使用中,重中之重就是波形钢腹板的加工和安装质量,一旦在质量上出现问题,那么它将导致难以想象的恶果。一般情况下,可供选择的无损检测方法有很多,其中由于超声波穿透能力强、设备精巧便携且检测的效率高,最重要是成本低、性价比高,因此超声检测方法应用得最为广泛[11-12]。

波形钢腹板和翼缘板的角接焊缝类似于有波形腹板的T形焊缝,但其有一定的曲率,在实际超声检测中,安装好的波形钢腹板的翼缘板上会有栓钉的阻碍,故探头只能放在腹板用横波斜入射的方式进行检测。由于常规超声脉冲反射法检测有很大盲区,在检测过程中需要不断地进行补偿和修正,且在焊缝移动扫查过程中会产生耦合不稳定,将导致极大的检测误差[13-14]。本文采用的超声相控阵检测技术在检测T型焊缝过程中具有极大的潜在优势,应用范围和发展前景十分广阔,是当前科学研究的热点和重点。超声相控阵是超声探头晶片的组合,通过控制激发各个晶片的延迟时间,实现超声波的波束扫描、偏转和聚焦。使用此方法进行检测时,由于能量高、声波的传播范围广,对形状怪异和构造精密的构件都能检测,而且效果好,检测简单迅速,能直接显示缺陷图像[15-16]。同时,在研究过程中重点分析曲面相控阵检测与平面相控阵检测结果存在的差异,为波形钢腹板缺陷的准确定量提供可靠依据。

1 T型焊缝相控阵检测原理

研究的波形钢腹板结构类似于T型焊缝结构,根据实际安装要求,需要在腹板上采用斜入射方式完成焊缝质量检测。

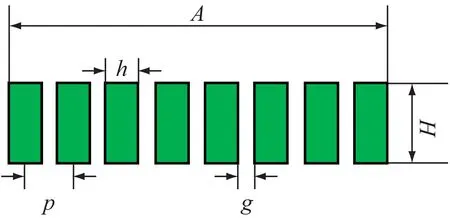

超声相控阵实际上是利用电子控制阵元激励时间的方式实现声场的偏转,即产生不同角度的超声波,并在位置固定的超声探头上依旧可调节偏转角度以进行扇形扫查,因此其有效检测区域包括了整个焊缝。常用一维线性阵列结构,如图1所示,图中:A为晶片阵列方向的孔径;H为晶片加工方向的宽度;h为单个晶片的宽度;p为两个晶片中心之间的间距;g为相邻晶片间的间距[17-18]。

图1 相控阵一维线性阵元结构示意图

要控制相控阵的声束聚焦实际上就是控制阵元激励时间,从最两侧开始激励,然后依次向中间延迟激励,最后形成了具有一定曲率的波阵面,这种波阵面传播一定时间后将形成聚焦。因此,实际聚焦长度由延迟时间控制,对于具有N个阵元的相控阵探头来说,根据需要聚焦的位置可以按照下式计算延迟时间:

(1)

式中:N为探头阵元总数;F为焦距;c为超声波速;d为阵元间距;n为相控阵的第n个阵元。

要控制相控阵的声束偏转也是通过控制阵元激励时间来实现的,如果要使得波阵面向右偏转,那么就要从左边阵元开始依次激励,同样要向左偏转则需从右边阵元开始激励,偏转角度也是由延迟激励时间控制,对于具有N个阵元的相控阵探头来说,根据需要偏转的角度可以按照下式计算出延迟时间:

(2)

式中:N为探头阵元总数;d为探头阵元间距;θ为偏转角度;c为超声波速;n为相控阵第n个阵元。

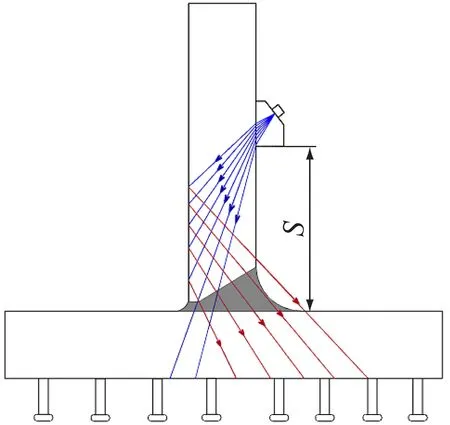

此外,相控阵检测结果可通过图像显示,且每个不同角度其检测信号可同一时间以图像的形式显示。因此,要显示出整个焊缝截面的回波信号,只需在波形钢腹板上找到一个合适的位置将探头固定即可实现。探头固定后,焊缝的中下部可利用角度比较大的直射波进行检测;而焊缝的中上部则需要利用角度比较小的一次反射波进行检测。因此找到一个合适的位置固定好相控阵探头就能够使超声波完全扫查整个焊缝。故进行检测时,只需保证探头与焊缝之间的间距不变,然后顺着焊缝进行线性扫查即可,如图2所示。如果焊缝中出现缺陷,将会同时显示缺陷信号和干扰信号,但是只要有回波信号出现在干扰信号显示的位置以外的区域,就可以判断其为缺陷信号,与此同时,将有缺陷和没有缺陷的信号图像进行分析比较,得出相应的规律,使得识别缺陷信号变得更加简单,而检测的可靠性得到了提高,检测的难度变低,其误判率也变小[19-20]。

图2 超声相控阵声程覆盖区域图

2 实验研究

2.1 检测系统

实验使用的Phascan相控阵检测仪如图3所示,该超声相控阵仪器的发射和接收通道都是独立的,它们分别有128和32个通道,其中探头最大的支持是128个阵元晶片。仪器有内置的聚焦法则,它包含线性扫查和扇形扫查两种方式,而其扫描视图则可分为A/S/B/C扫描等。该仪器的显示方式是电阻触屏,故在检测过程中记录检测结果时将更加快速便捷,其校准功能包括声速、延迟、灵敏度及TCG(时间校正增益)等。

图3 Phascan相控阵检测仪

实验中相控阵仪器所使用的探头都是由多普勒公司所生产的配套探头,而本次实验主要用的探头是线性阵列探头,其探头的型号为5L32-0.5-10,楔块的型号为SD2-N60S。本次实验过程中所选用的试块型号分别是CSK-ⅠA和CSK-ⅢA试块。

2.2 试样制备

按照桥梁波形钢腹板T型焊缝的要求,委托山东济宁模具厂加工制造了2块实验试样,试样编号分别为1#、2#,试样材料均为Q345D,如图4所示。翼板尺寸为500 mm×400 mm×22 mm,波纹钢腹板尺寸为500 mm×300 mm×22 mm×R240 mm,试样中加工了长横孔、平底孔和表面开槽3种人工缺陷,其中长横孔加工在1#试样上,平底孔和表面开槽加工在2#试样上,分别是为了模拟焊接中出现的裂纹、未焊透和未熔合3种危害性大的缺陷类型。

图4 波形钢腹板试样实物图

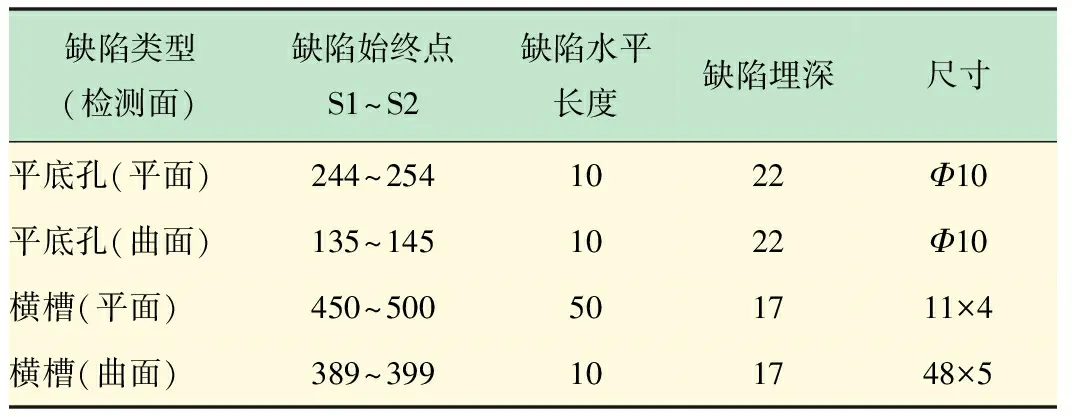

为了比较不同检测面的检测效果,在试样上平面和凸曲面检测位置都加工了缺陷,具体加工参数分别在表1、2中列出,表中数据都是以试样左边为0点开始水平测量的结果。

表1 1#试样长横孔设计参数 mm

表2 2#试样平底孔和表面开槽设计参数 mm

2.3 实验测试结果

由于本实验试件的复杂性,在检测前需要采用控制变量法来改变仪器参数,通过不同参数所呈现的检测结果之间的对比来确定一组最佳检测参数,并以此参数为检测最佳灵敏度对试件进行超声相控阵检测。

经过多次试验验证发现最佳检测参数如下:阵元数32, 扫查角度20°~70°,步进角度1°, 聚焦深度15 mm。确定上述扫查参数,通过仪器自带的定标功能,在CSK-IIIA试块上对相控阵检测仪器进行定标操作。定标操作的目的在于确定缺陷最严重部位的当量尺寸、缺陷深度精确值等。

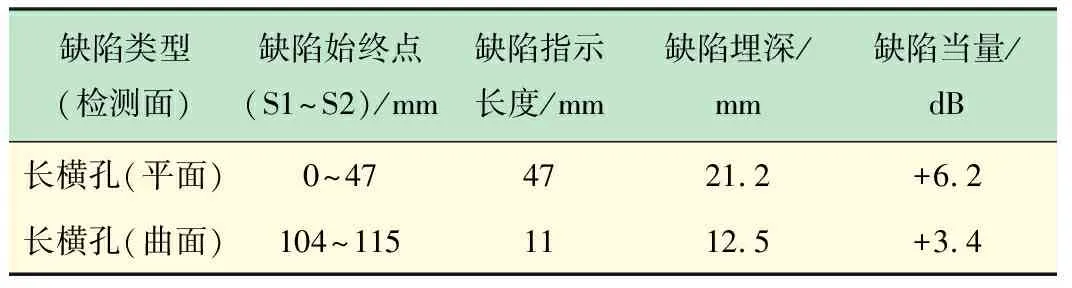

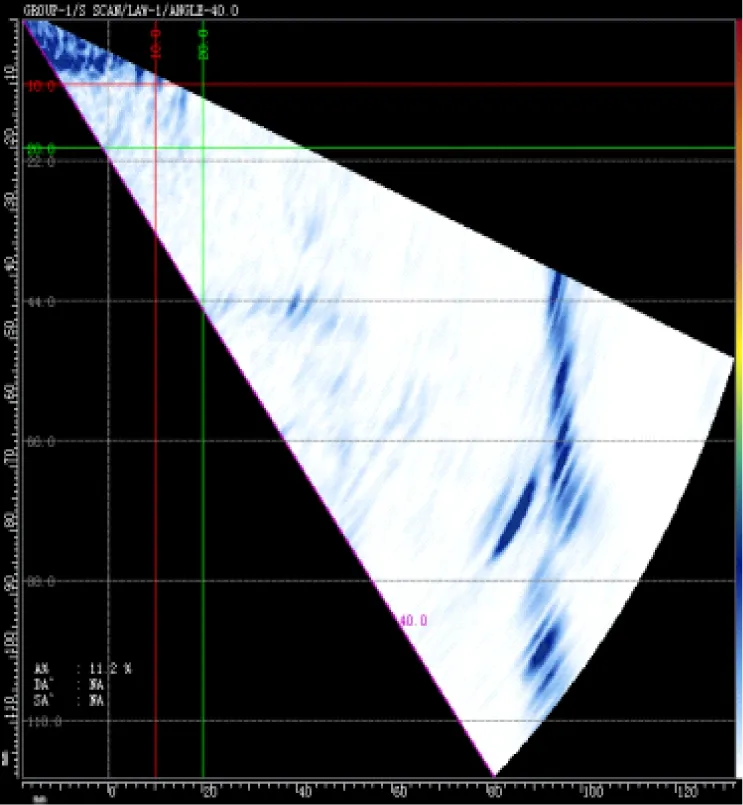

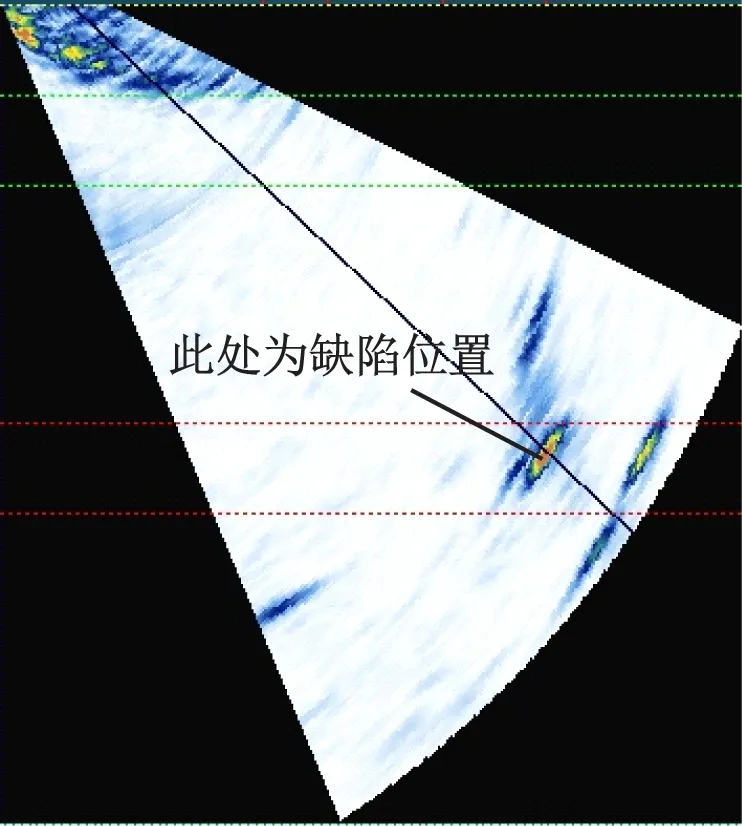

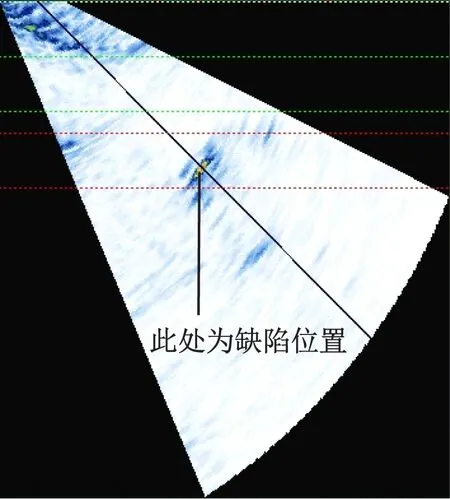

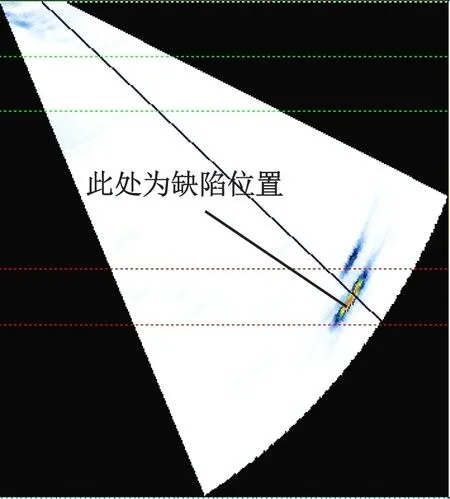

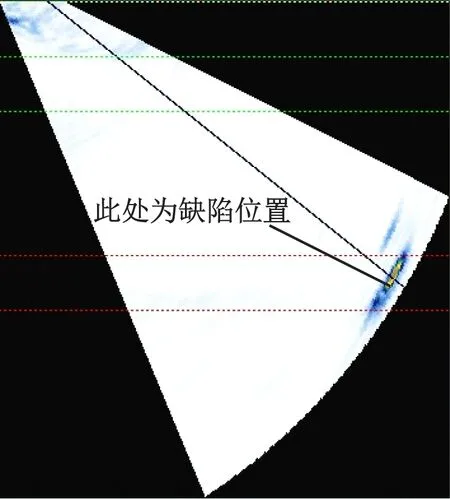

将相控阵仪器及探头在试块上调整好后,对2块试样进行实验测试。首先在试块无缺陷处测试,检测图像如图5所示,然后在各试样的不同人工预置缺陷处进行相控阵检测,相控阵实验测试数据分别列在表3、4中,图6和7分别为平面和曲面扫查长横孔缺陷处的扫查图像;图8和9分别为平面和曲面扫查平底孔缺陷处的扫查图像;图10和11分别为平面和曲面扫查根部横槽缺陷处的扫查图像。

表3 1#试样人工缺陷检测结果

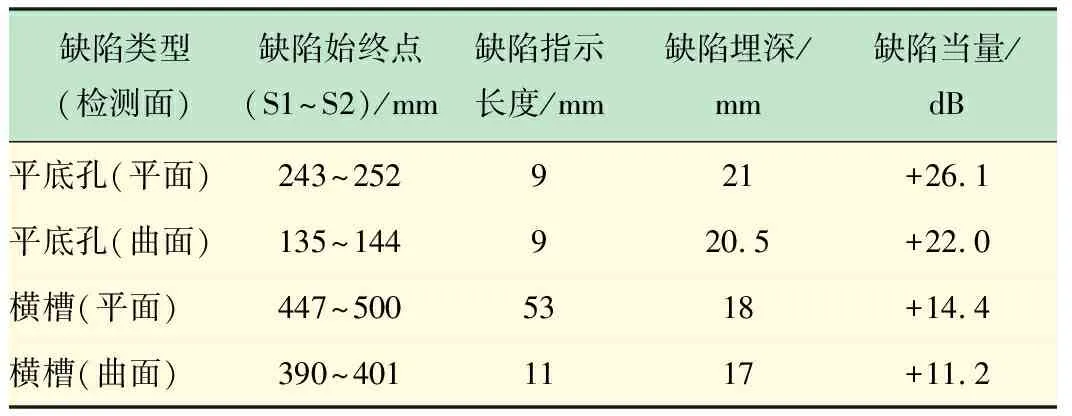

表4 2#试样人工缺陷检测结果

图5 无缺陷处相控阵检测图像

图8 2#试样平底孔(平面)检测图像

图9 2#试样平底孔(曲面)检测图像

图10 2#试样横槽(平面)检测图像

图11 2#试样横槽(曲面)检测图像

2.4 实验结果分析

首先对不同检测面上的人工反射体缺陷的检测图像进行对比。经过分析比较得出平面检测的缺陷图像颜色比曲面检测的缺陷图像颜色要深,说明在平面上的检测幅值要高于曲面上检测幅值,表3、4中的检测数据缺陷当量也反映出了这个由于耦合问题出现的灵敏度下降现象。通过表5对比结果可以得出测量的耦合损失灵敏度大致在2.8~4.1 dB范围内,这为今后的曲面补偿和缺陷定量提供可靠的参考依据。此外,通过检测结果的对比,发现曲面和平面的人工反射体缺陷定位和测长结果都比较准确,说明在波形钢腹板中采用超声相控阵检测技术是可行的。

此外,本次实验也发现了一些超声相控阵方法存在的问题,由于实验所用的耦合剂为机油,且在腹板上检测,机油具有较大的流动性,对实验的耦合有较大影响。其次超声相控阵探头与普通超声探头相比体积尺寸更大,由于腹板有一定的弧度导致各个位置耦合情况并不一致。实验测量时由于需要手工测量最高幅值位置及起始点位置,由于腹板是两个R240的圆弧,对测量有一定的影响。测量过程中需要不断地改变光标位置,使光标对准缺陷S显示颜色最深部位,光标的位置对最大幅值的测量有比较大影响,这也是造成定位和测长结果产生误差的原因之一。

3 结 语

针对波形钢腹板T型焊缝的不同检测面上的缺陷检测困难,提出了超声相控阵检测技术。

(1) 相比常规超声只有距离-波幅显示,超声相控阵仪器具有更好的可视化显示,不仅有常规的A扫描显示还有S扫描显示,缺陷的图谱可以通过图像识别系统及人眼可视化来判断。

(2) 通过实验研究确定了预置人工反射体曲面和平面超声相控阵检测的灵敏度下降幅度范围为2.8~4.1 dB,为后期相控阵的曲面检测定量校准提供可靠数据。

(3) 实验研究表明,对于波形钢腹板T型焊缝的各种危害性缺陷用超声相控阵检测技术都可以有效可靠地进行检测,而且通过校准之后还可以对缺陷进行准确的定量与定位。