超高速磨削过程中磨削热分布率的研究*

2017-09-08刘晓初周佳华周文波代东波

刘晓初,赵 传,覃 哲,周佳华,周文波,代东波

(广州大学 a.机械与电气工程学院;b.金属材料强化研磨高性能加工重点实验室,广州 510006)

超高速磨削过程中磨削热分布率的研究*

刘晓初a,b,赵 传a,b,覃 哲a,b,周佳华a,b,周文波a,b,代东波a,b

(广州大学 a.机械与电气工程学院;b.金属材料强化研磨高性能加工重点实验室,广州 510006)

基于过去的磨削热分布率理论模型,提出了一种计算磨削热分布率的新方法,用超高速磨床对GCr15轴承钢进行了超高速磨削实验,得到了磨削过程中的磨削力与工件表面磨削温度数据,并对数据进行分析,探讨了磨削力、磨削温度与砂轮线速度、磨削深度的关系,计算出热量分配率R,实验证明R的值随着砂轮线速度的增加,变化规律比较明显,都是先大幅上升,然后缓慢下降,在相同砂轮线速度下,热量分布率R随着磨削深度的增加呈现下降的趋势,但是降幅不大。

超高速磨削;磨削热;热量分配率

0 引言

超高速磨削是一种可以极大地提高生产效率、提高零件表面加工质量、实现难加工材料精密加工的一种新技术,是目前国内外磨削技术的发展趋势[1]。在超高速磨削加工中,磨削工件加工精度的影响因素有很多,比如磨削力引起的磨床弹性变形、离心力引起的砂轮弹性变形、砂轮及工件的热变形、磨床的振动、砂轮磨损造成的形状、大小的变化等[2]。

随着人们对加工精度的重视程度越来越高,国内外许多学者开始对超高速磨削过程中加工过程展开了大量研究。刘湘林等[3]基于磨削加工、弹塑性力学和有限元法等理论,利用 ABAQUS模拟单颗磨粒微细磨削高弹性合金钢,分析了磨削工艺参数对磨削力、热的影响规律。温雪龙等[4]基于铝合金 Al6061 建立微磨削力热特性的理论模型,设计铝合金 Al6061 材料的微磨削单因素试验,分析试验结果得出不同磨削参数对微磨削力和磨削温度影响规律。王德祥等[5]基于磨粒轨迹分析和磨粒接触分析,采用概率统计的方法建立了磨削弧区热源分布模型。田霖等[6]开展了钛合金 Ti6Al4V高速磨削工艺试验研究,对磨削过程的磨削力、磨削比能以及磨削温度随单颗磨粒最大切屑厚度agmax的变化特征进行了分析。卢海燕等[7]通过对国产陶瓷结合剂 CBN 砂轮磨削 45 淬硬钢的试验,研究了磨削参数对 CBN 砂轮磨损与磨削比的影响规律,获得了磨削参数的最优水平。杨俊生[8]等研究磨削原理和磨削热缺陷产生的机理,分析磨削过程中的能量流动,以及磨削原理和磨削热缺陷形成时所包含的尺度问题。陈珍珍等[9]分别从磨削力、砂轮径向磨损量、磨损形貌过程等方面分析多孔砂轮的磨损特性。Xuezhi等[10]利用ANSYS软件对不同速度下CBN砂轮径向形变量进行仿真分析。PERVEEN等[11]通过微电火花加工出多晶金刚石微刀具对硬脆材料进行微磨削,同时分析了磨削深度、进给速度和转速对微磨削玻璃的粗糙度和切削力的影响。PARK等[12]研CBN 磨粒微磨具磨削铝合金的试验过程中,建立了微磨削的传热模型,得到磨削深度从 5μm 增加到25μm,磨削温度从 25℃升高到 35℃。

通过提出了一种计算砂轮表面磨削热分布率的新方法,进行超高速磨削试验,分析了磨削力与磨削表面温度数据,计算了砂轮表面温度分布率,揭示了表面温度分布率R与砂轮转速、磨削深度之间的变化规律,为提高超高速磨削加工精度和优化工艺参数提供了理论依据及数值参考 。

1 计算磨削热分布率R

1.1 传统计算机热分布率的方法

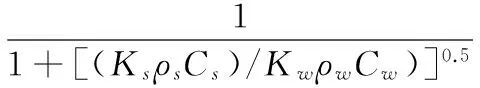

过去多采用S. Ramanath和 M.C. Shaw的模型来计算热分配系数R[13]。

(1)

其中:Ks—工件的传热系数;Ps—工件的密度;Cs—工件的比热。Kw—砂轮的传热系数;ρw—砂轮的密度;Cw—砂轮的比热。

以上计算方法虽然简单,但是存在着一个缺点:按以上方法计算出来只要砂轮跟工件确定,热分配率就是一定值,而实际中,热分配率R跟砂轮转速、磨削深度等因素有关,因此上述方法存在误差。

1.2 计算磨削热的分布率R新方法

假设:磨削过程中总的热量为:

(2)

其中:Ft—切向磨削力;Vs—砂轮线速度(m/s);J—热功当量(427kg.m/kcal)。

假设在干磨条件下,考虑到切屑与空气带走一部分热量,还有一部分能量用于对工件进行切割,在S. Ramanath和M.C. Shaw的模型中,总能量被转换成热能的效率为75%,则可得传入工件和砂轮的能量近似为[13]:

Qw=0.75RQ

Qs=0.75(1-R)Q

(3)

其中:R—磨削热分配率。在超高速磨削过程中,砂轮磨粒是与工件直接接触的,直接参与磨削,因此,每一个磨粒都可以看作是一个热源。假设在磨削接触区域,作为热源的每一个磨粒,它们的热源强度都是相等的,当工件进给速度为Vw时,砂轮与工件接触弧长为:

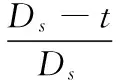

(4)

其中:Ds—砂轮的外径(mm);t—磨削深度(mm)。

这样可得热源强度为:

(5)

其中:B—砂轮厚度。

根据Jeager运动热源传热理论[14],磨削区内(x,y)处,温度T为:

(6)

其中:q(μ)—热源分布;

(7)

T0—工件初始温度(℃);K—材料的导温系数(m2/sec);λ—材料的导热系数(cal/m.s ℃);K0—零价修正第二类贝塞尔函数。我们知道q=qμ,代入上式,经简化以后,可以得到超高速磨削砂轮与工件接触磨削区域的最高温度值的近似计算:

(8)

(9)

平面磨削时,y=0,那么超高速磨削工件与砂轮磨削接触表面温度峰值为:

(10)

由上面公式可以看出,要想求出磨削区峰值温度Tm,必须要知道热源强度q,而q又取决于磨削区传入工件(砂轮)的热量Qw(Qs),而计算Qw(Qs),关键在于选取合适的R,下面用一种新的方法,理论计算值与实验值温度值相比较的方式来确定比较真实的R值。

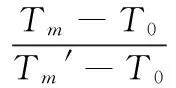

因为,当其他条件都一样且不变时,有q正比于Qw正比于R,那么Tm-T0也正比于R或者Tm-T0正比于CR。

现在假设R′=1(即假设超高速磨削过程中全部的磨削热量传入工件表面),带入到式(2)、式(5)、式(10)中,可以得到超高速磨削过程中工件与砂轮接触磨削区域表面最高温度Tm′,可得Tm′-T0=CR′,然后用实验方法测量超高速磨削过程中工件与砂轮接触磨削区域表面最高温度为Tm,可得,Tm-T0=CR。两式相比得:

(11)

2 超高速磨削试验

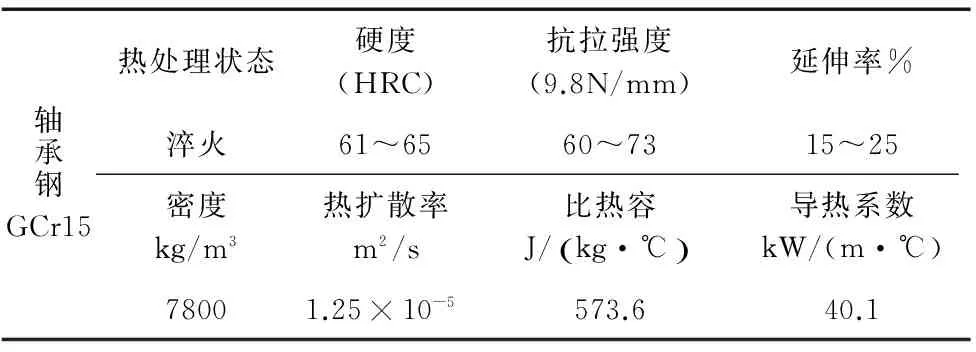

2.1 实验材料

本文采用的材料是工程中应用比较多的轴承钢(GCr15),工件如图1所示,性能如表1所示,钢板尺寸为300×100×20mm,利用线切割将其分成15块,每块试件尺寸为100×20×20mm;为了提高实验效率,磨削过程中工作台将沿着试件宽度方向进给,则每块试件可磨削5次,每次磨削面积为15×20mm。

图1 实验材料

表1 实验材料性能表

2.2 实验设备条件

实验采用MKL7132X8/17型超高速数控强力成形磨床如图2所示,该磨床包含郑州磨料磨具磨削研究所有限公司研制的CBN砂轮(最大线速度为200m/s),采用卧轴矩台立柱移动式主机和西门子840D五轴数控系统,可对三个直线轴和磨头主轴进行单独控制或联动,是一台集计算机数控技术和高效深切成形强力磨削技术的先进制造装备。

图2 MKL7132X8/17型超高速数控强力成形磨床

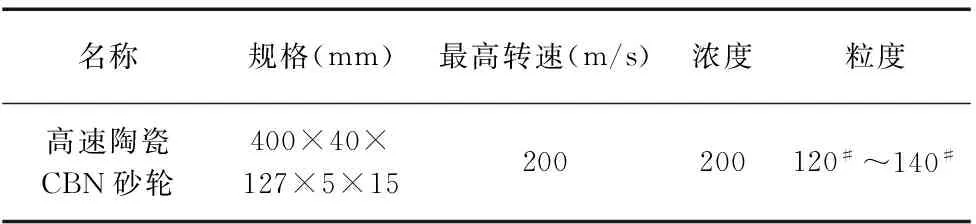

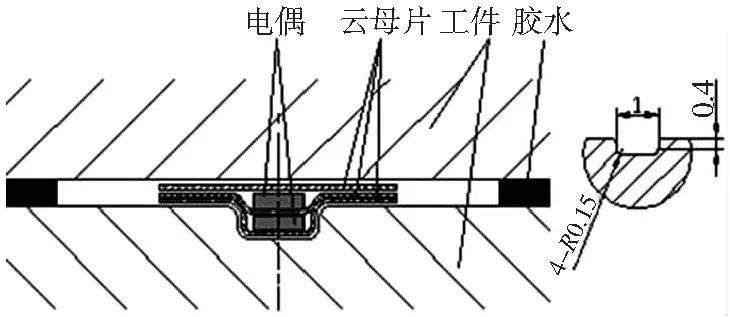

该机床所采用的CBN砂轮参数如表2所示,考虑到砂轮工作表面对工件表面完整性的影响,在实验前需利用金刚石滚轮对砂轮表面进行修整。表3为磨削参数表。

表2 砂轮参数

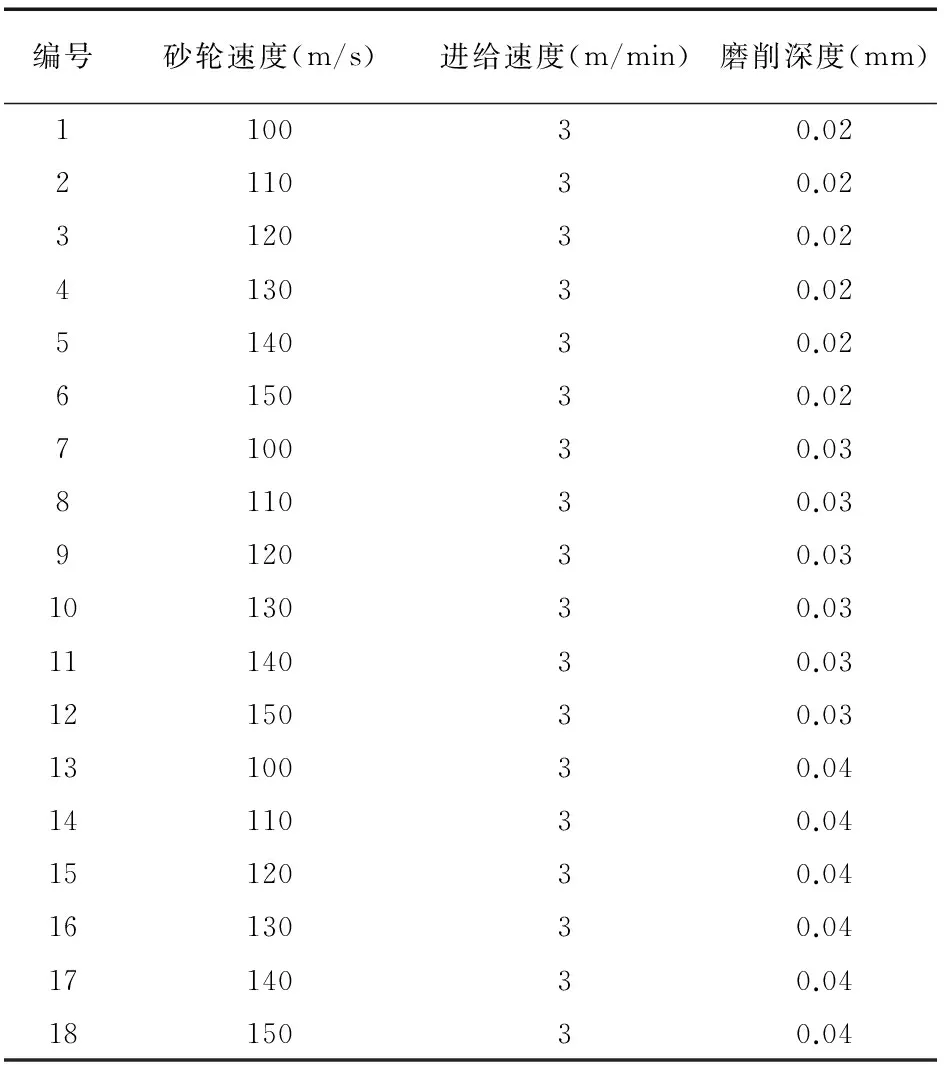

表3 磨削参数

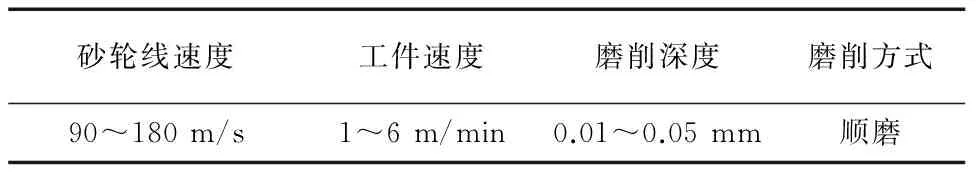

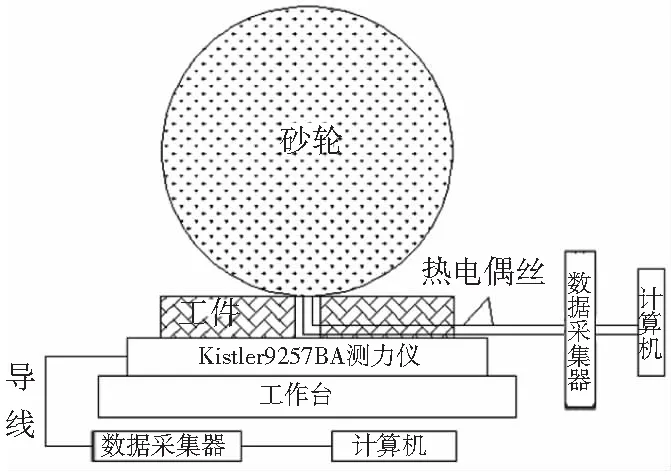

2.3 磨削力磨削温度测试系统

磨削力磨削温度测试系统如图3所示,其中: 人工热电偶是自行制作如图4所示,直流放大器和过滤器是采用自制信号放大器及过滤器分别如图5和图6所示。信号采集设备采用的是与Kistler9257BA测力仪共用信号采集系统如图7所示。

图3 温度磨削力实验测量示意图

图4 人工夹式热电偶温度传感器

图5 直流放大器

图6 信号过滤器

本实验测量的是超高速磨削过程中的磨削力大小,数据信号采集使用的是Kistler公司生产的Kistler9257BA三向动态压电晶体测力仪,仪器设备如图7 所示,该仪器总共有四部分组成,分别是磨削力信号传感器、通道电荷放大器、数据采集系统和电脑显示界面。

图7 Kistler9257BA测力仪

2.4 实验方案设计

针对上述实验,采用正交实验法对未经热处理后的GCr15轴承钢进行超高速磨削,以砂轮线速度(Vs=100~150m/s)和磨削深度(Vw=0.02~0.05m/min)作为变量,具体正交实验方案如表4所示。

2.5 磨削力实验结果处理

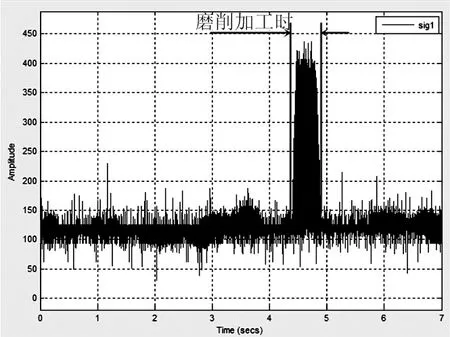

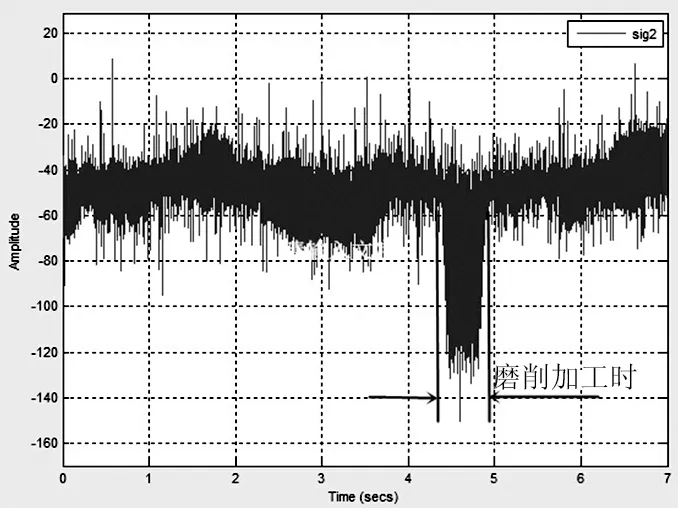

磨削力信号经过测力仪输送数据采集器和信号放大器到计算机进行分析,在计算机记录相关信号,这些信号可借助Matlab软件处理显示出来,在Matlab软件中设计采样时间为5000Hz,即采用时间为0.0002s,以下就是工件在工作台速度为3m/s,切削深度为0.03mm,砂轮磨削速度为120m/s时,工件磨削的法向磨削力信号示意图如图8所示,以及切向力示意图如图9所示。

表4 正交实验验方案

图8 工件磨削的法向磨削力信号示意图

图9 工件磨削的切向磨削力信号示意图

超高速磨削过程中,磨削力可以分解为3个方向上的分力,分别是沿着砂轮径向的法向磨削力、沿砂轮切向的切向磨削力、沿砂轮回转轴线方向的轴向磨削力。本文研究的主要是超高速磨削加工中的切入磨削,其中沿轴向磨削力非常小,对研究内容影响较小,故忽略不计。从图8和图9中可得,磨削力信号分为三个部分,中间出现波峰一段为砂轮磨削中,波峰前段为砂轮磨削前期,波峰后一段为砂轮磨削后,在波峰前也就是砂轮磨削前,此时虽然砂轮没有对工件进行磨削,即没有作用力,但是磨削力测量仪也能检测到力学信号,是由于砂轮在高速旋转时会产生气流,该气流对工件表面有作用力,该作用力就是波峰前段的磨削力信号;然后砂轮开始对工件进行磨削加工,这个时候砂轮磨削工件表面会给工件表面施加一个切削力,而且这个作用力比先前气流作用力大得多,所以测力仪所测的力学信号出现了一个陡增阶段,即出现了一段峰值,并未维持在一定范围内;磨削加工完成以后,砂轮离开工件表面,此时,砂轮与工件表面无相互作用力,测力仪所检测到的数值跟磨削加工前测量的数值差不多,为砂轮在高速旋转时产生气流对工件表面的作用力。利用测力仪对超高速磨削加工过程中磨削力的大小进行测量并绘制曲线图如图10、图11所示。

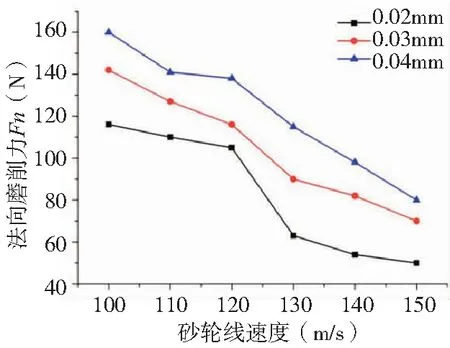

图10 法向磨削力与砂轮线速度、磨削深度关系图

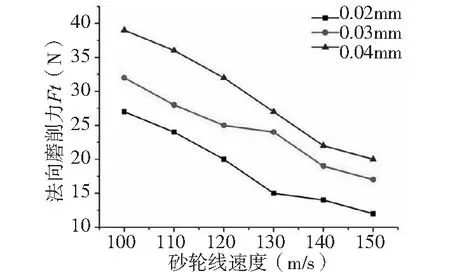

图11 切向磨削力与砂轮线速度、磨削深度关系图

图10、图11为超高速磨削GCr15轴承钢过程中,当工作台速度为Vw=3m/min,磨削深度αp分别为0.02mm、0.03mm、0.04mm时,工件在不同砂轮转速下测力仪测量到加工过程中的切向磨削力和法向磨削力的数值,从图10、图11中得,在其它条件确定后,逐步提高砂轮线速度,磨削过程中切向磨削力、法向磨削力都是在减小。这是因为当工作台速度和切削深度一定时,磨削过程中的金属切除率就是一确定的常数值,提高砂轮线速度,就会导致相等的时间内通过磨削区域磨粒数在增加,进而导致每颗磨粒的平均切深值减小,切屑变薄,因此,每颗磨粒所产生的有效磨削力是在降低的,最终表现为总体磨削力减小。通过纵向比较相同砂轮速度条件下不同磨削深度磨削力大小还能看出,随着磨削深度的增加,切向磨削力、法向磨削力是在逐渐增加的,原因有以下两点:①在工作台速度与砂轮线速度一定时,增加磨削深度,相当于增大切屑厚度,单位时间去除的工件材料增加,需要更加多的能量,还有增加磨削深度,相当于增加了单位体积内的有效磨粒数,最终体现在磨削力增大,且磨削深度变化对磨削力的影响最为明显;②磨削深度的增大,导致在磨削过程中砂轮表面与工件接触面积在增大,摩擦力增加,因此磨削力增大,这一规律与理论上的磨削力模型推导结果是相似的。

2.6 磨削温度实验结果处理

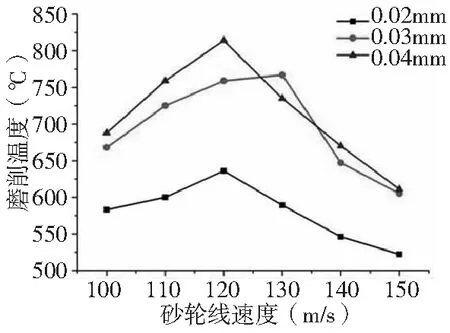

通过对超高速磨削过程在不同砂轮转速、不同磨削深度条件下热电偶输出热电势数值进行记录,然后再与事先标定的热电势对应温度曲线对照,可以得出不同磨削条件下的磨削温度值,如图12所示。

图12 磨削温度与砂轮线速度、磨削深度关系图

图12可以看到,在超高速磨削过程中,工件表面磨削温度受砂轮线速度的影响比较大,其规律为随着砂轮线速度的逐渐增大,工件表面温度变化规律很明显,先有一段上升,然后出现下降,从图中可以看出磨削温度的转折点大概在130m/s左右。以上规律与德国物理学家Carl salomon在1931年首次提出的超高速磨削理论相似。

3 计算热量分配率R

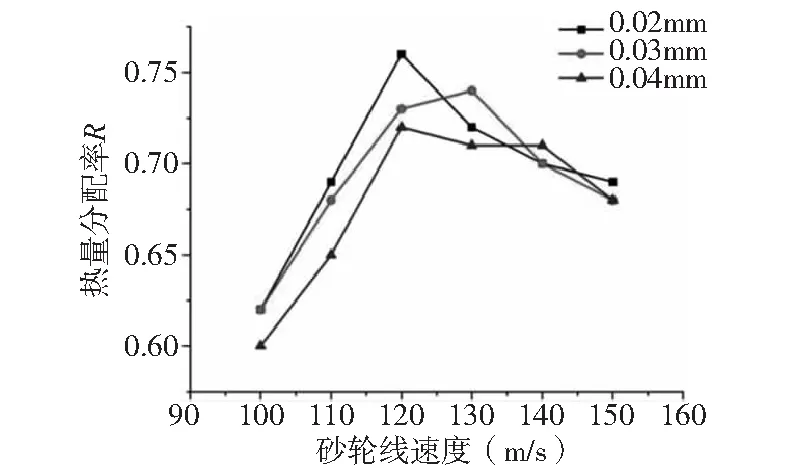

根据磨削力与磨削温度的实验结果,以及各参数数据αp=0.02mm~0.05mm,B=15mm,Vw=3m/min,c=0.132cal/g·℃,ρ=7.8g/cm3,λ=0.066/cm·s·℃计算热量分布率R,并绘制成曲线如图13所示。

图13 热量分配率“R”与砂轮线速度、磨削深度关系图

图13为超高速磨削过程中,在工作台速度为Vw=3m/min,GCr15轴承钢工件在不同砂轮线速度、不同磨削深度条件下,热量分布率R的数值,从图中可以看出,“R”值随着砂轮线速度的增加,变化规律比较明显,都是先大幅上升,然后缓慢下降,这与磨削温度的变化规律相近,其“R”值接近0.70。还可以看出相同砂轮线速度,热量分布率“R”随着磨削深度的增加呈现下降的趋势,但是降幅不大。

4 结论

通过提出一种磨削热分布率计算的新方法,对Gcr15轴承钢进行超高速磨削试验,分析磨削力、磨削温度数据,并计算了磨削热分布率R得到了以下结论:

(1)超高速磨削超高速磨削过程中热量分配率R并不是一个定值,而是根据磨削参数的改变而变化的,其变化规律与磨削温度变化趋势大体相同,都是先逐渐增加,然后再逐渐降低。

(2)当为αp=0.02mm时,R的变化范围为0.62~0.76~0.69,当αp=0.03mm时,R的变化范围为0.62~0.74~0.68,当αp=0.04mm时,R的变化范围为0.60~0.72~0.68,可以看出随着磨削深度的增加呈现下降的趋势,但是降幅不大。

[1] 陈涛.CNB砂轮210m/s超高速磨削工艺实验研究[D].长沙:湖南大学,2015.

[2] 王致坚. 影响磨削加工质量的常见因素及分析[J].机床与液压,2004, 7(6): 177-178.

[3] 刘湘林, 李蓓智, 杨建国,等.高弹性合金钢的微细磨削仿真[J].东华大学学报(自然科学版), 2015,41(3):354-359.

[4] 温雪龙, 巩亚东, 程军,等.铝合金Al6061微尺度磨削力热特性试验分析[J].机械工程学报, 2014, 50(23):165-174.

[5] 王德祥, 葛培琪, 毕文波,等.磨削弧区热源分布形状研究[J].西安交通大学学报, 2015, 49(8):116-121.

[6] 田霖, 傅玉灿, 杨路,等. 钛合金Ti6Al4V高速磨削试验研究[J]. 中国机械工程,2014,25(22):3056-3060.

[7] 卢海燕, 曹硕生, 申其芳,等. 陶瓷结合剂CBN砂轮磨损与磨削比的研究[J]. 机床与液压,2014(23):97-99.

[8] 杨俊生, 马元, 王玉国. 与磨削原理和磨削热缺陷有关的尺度问题[J]. 轴承, 2016(7):39-43.

[9] 陈珍珍, 徐九华, 丁文锋,等.多孔复合结合剂立方氮化硼砂轮磨损特性[J].机械工程学报, 2014, 5050(17):201-207.

[10] Xuezhi, WANG, Wangshan, WANG, Tianbao, YU. Study on radial deformation of CBN grinding wheel considering centrifugal force and grinding heat[J]. Advanced Materials Research , 2013,797(10):500-504.

[11] PERVEEN A. A study on micro-grinding of brittle and difficult-to-cut glasses using on-machine fabricated poly crystalline diamond (PCD) tool[J].Journal of Materials Processing Technology,2012:580-593.

[12] PARK H W,LIANG S Y. Force modeling of microscale grinding process incorporating thermaleffects[J]. Adv.Manuf. Technol.2009,44:476-486.

[13] S Ramanath , M C Shaw.ASME Journal of Engineering for Industry, 1998(110):15-18.

[14] 朱张校.工程材料[M]. 北京:清华大学出版社,2001.

(编辑 李秀敏)

Study on the Rate of Heat Distribution in the Process of Ultra High Speed Grinding

LIU Xiao-chua,b,ZHAO Chuana,b,QIN Zhea,b,ZHOU Jia-huaa,b,ZHOU Wen-boa,b,DAI Dong-boa,b

(a.School of Mechannical and Electrical Engineering;b.Key Laboratory of High-peformance Metal Materials Reinforced Grinding Machining,Guangzhou University,Guangzhou 510006,China)

Based on the theoretical model of grinding heat distribution rate in the past, A new method for calculating the rate of grinding heat distribution is presented. Ultra high speed grinding experiments of GCr15 bearing steel with super high speed grinding machine are carried out. The grinding force and the surface grinding temperature data of the workpiece are obtained. And analyzed the data , discussed the relationship between the grinding force, grinding temperature and grinding wheel line speed and grinding depth.Calculate the heat distribution rateR, The experimental results show that the value ofRincreases with the speed of the grinding wheel. Change the law is more obvious, is the first sharp rise, and then slow down, At the same grinding wheel line speed, he heat distribution rateRshowed a decreasing trend with the increase of the grinding depth, but the decrease was not large.

super high speed grinding; grinding heat; heat distribution rate

1001-2265(2017)08-0005-05

10.13462/j.cnki.mmtamt.2017.08.002

2016-11-01

国家自然科学基金项目:轻薄轴承超高速离心式无心磨削及表面残余应力形成机理研究(512751000)

刘晓初(1964—),男, 湖南耒阳人,广州大学教授,博士,研究方向为智能装备及机器人、绿色设计与制造,(E-mail)gdliuxiaochu@163.com。

TH142;TG506

A