底盘测功机滚筒与汽车驱动轮间摩擦阻力的数模研究*

2017-09-08欧阳爱国卢晋夫刘燕德黄均刚

欧阳爱国,卢晋夫,刘燕德,黄均刚

(华东交通大学 机电与车辆学院,南昌 330013)

底盘测功机滚筒与汽车驱动轮间摩擦阻力的数模研究*

欧阳爱国,卢晋夫,刘燕德,黄均刚

(华东交通大学 机电与车辆学院,南昌 330013)

为解决滚筒底盘测功机滚筒与汽车驱动轮间摩擦阻力难以直接测量而影响汽车性能检测的问题,根据能量守恒原理,通过有车和无车状态下的二次加载滑行和无加载滑行等试验获得相关测试数据,建立汽车驱动轮与底盘测功机滚筒间摩擦阻力的数学模型,以AVL Roadsim 48″单滚筒底盘测功机为试验机,12款宝典普通车型为试验车,实验测得其在速度20、40、60、80、100km/h下的道路行驶阻力值与数学模型计算值的误差较小,研究表明:利用滚筒底盘测功机对车辆进行二次加载和无加载滑行等试验获得的数据,可以建立滚筒底盘测功机滚筒与汽车驱动轮间摩擦阻力的数学模型,且汽车驱动轮与滚筒之间的滚滑摩阻力与车轮速度有直接关系。

测功机;输出功率;摩擦阻力

0 前言

底盘测功机是一种检测汽车性能的实验设备,目前主要有单滚筒和双滚筒底盘测功机,其结构主要由滚筒装置、测功装置、飞轮机构、测速机构、控制与指示装置等组成[1]。该装置不仅能测试汽车的驱动轮输出功率、加速性能、滑行能力和传动系统的传动效率,还能间接测试发动机功率、汽车燃油经济性和废气排放性等[2]。在该装置的实际汽车性能检测时,其检测出的数值并不能真实地反映出汽车性能的大小,原因是检测出的数值并未包括测试过程中驱动轮与滚筒间及滚筒底盘测功机内部的摩擦功耗,而驱动轮与滚筒间摩擦阻力的构成复杂,直接检测非常困难[3-6]。

目前汽车驱动轮与路面间摩擦阻力的测量方法通常采用牵引法,但通常其测量值误差比较大[7],实验室测试汽车驱动轮摩擦阻力的试验方法主要有平带式和转鼓式两种,平带式的测试效果通常不理想,而转鼓式的测试精度相对较低[8]。为此,本文针对上述问题,在分析滚筒底盘测功机测试汽车驱动轮输出功率的基础上;拟通过有车和无车状态下的二次加载滑行和无加载滑行等试验获得相关测试数据,利用能量守恒原理,构建汽车驱动轮与滚筒底盘测功机滚筒间摩擦阻力的数学模型,并对其进行算例分析和实验验证,为滚筒底盘测功机的检测数值能更精确地反映汽车性能的实际情况奠定理论基础。

1 功率检测分析

由于汽车驱动轮与底盘测功机滚筒间摩擦阻力构成的复杂,直接检测非常困难,为此需将汽车传动系和滚筒底盘测功机看成一个系统进行分析,通过驱动轮与滚筒间摩阻的一些外围检测,运用相关理论构成其数学模型,才有可能较好地解决汽车驱动轮与底盘测功机滚筒间的摩阻问题。

汽车路面行驶时发动机对外输出功率可表示为公式[9]:

Pt=Pr+Pf+Pw+Pi+Pj

(1)

式中:Pt—发动机对外输出功率,kW;

Pr—汽车传动系统阻力损失功率,kW;

Pf—汽车驱动轮滚动阻力损失功率,kW;

Pw—汽车表面的空气阻力损失功率,kW;

Pi—坡度阻力损失功率,kW;

Pj—加速阻力损失功率,kW;

室内测试汽车发动机输出功率是把汽车放置在滚筒底盘测功机转鼓试验台上进行的,为了模拟汽车路面相同工况行驶时的风阻、坡阻、加速阻力等,在滚筒底盘测功机上设置了一个加载装置,以模拟汽车在道路行驶时的真实状况,室内实验过程中测试车辆发动机输出功率可表示为公式[10]:

Pt=Pr+Pfc+Prc+Pdy

(2)

式中:Pfc—汽车轮胎与滚筒间的摩损功率,kW;

Prc—滚筒底盘测功机内部寄生阻力损耗功率,kW;

Pdy—测功装置所吸收到的功率, kW。

将式(2)变为Pt-Pr=Pfc+Prc+Pdy,即得:

Pq=Pfc+Prc+Pdy

(3)

式中:Pq—汽车驱动轮的输出功率。

2 摩擦阻力的数模构建

2.1 底盘测功机内生摩擦阻力的数学模型

(4)

M′—单滚筒底盘测功机所有转动部件在滑行过程中总转动惯量的当量质量,kg。

式(4)中除了M′为未知量,其它3项(Sv0′、v1、v2)均可通过滑行实验得出,为了求出M′,本文采用对单滚筒底盘测功机进行二次加载滑行的方法来获得。

(5)

(6)

联解式(5)、式(6)可得:

(7)

(8)

2.2 汽车底盘传动系统摩擦阻力的数学模型

由国家交通行业标准JT/T 445-2008的汽车底盘测功机及有关文献可知:在传动系统技术状况良好情况下,汽车传动系统的功率损失约占发动机输出功率10%~20%,具体数值取决于传动系统的类型[13]。即:

Pr=aPt

(9)

式中:α=0.1~0.2。

将式(2)代入式(9)得:Pr=a(Pv0+Pdy) 即:

(10)

式中:Fr—汽车传动系统的摩擦阻力;

Fv0—轮胎在待测速度v0时的汽车传动系统的摩擦阻力、驱动轮与滚筒间的摩擦阻力和单滚筒底盘测功机内部寄生摩擦阻力之和,N。

2.3 驱动轮与滚筒之间摩擦阻力的数学模型

先让实验车辆在单滚筒测功机上进行有车状态下的无加载滑行,即让实验车辆在单滚筒底盘测功机上加速至v1,通过单滚筒底盘测功机上配置的飞轮装置将实验车辆行驶时的动能储存下来,然后切断实验车辆动力源,让实验车辆在轮胎滚滑阻力和单滚筒底盘测功机内阻的共同作用下滑行,待实验车辆滑行至v2时,记录实验相关数据,结束滑行,根据汽车在单滚筒上滑行前后能量守恒原理,可得数学模型:

(11)

式中:Sv0—实验车辆和单滚筒底盘测功机上所有转动部件总转动惯量的当量质量在滑行中相当的平动滑动距离,m。

M—实验车辆和单滚筒底盘测功机上所有转动部件在滑行过程中总转动惯量的当量质量,kg。

由于式(11)中S、v1、v2均可通过滑行实验得到,其未知量M需通过对实验车辆进行二次加载滑行法来获得。二次加载滑行法:实验车辆开始第1次滑行前,给单滚筒底盘测功机加载装置加载一个载荷F1,此时实验车辆将在加载力F1、滚筒与车轮之间的滚滑阻力和单滚筒底盘测功机内部寄生阻力的共同作用下滑行,记录实验车辆滑行过程中开始和结束时的速度v1和v2以及滑行距离s1,结束第1次滑行;接着进行第2次滑行,第2次滑行开始前,给单滚筒底盘测功机加载一个不同于F1的加载力F2,第2次滑行需要保证实验车辆滑行开始和结束时的速度与第1次滑行时的一样,仍然为v1和v2,记录其滑行距离s2,利用能量守恒原理可建立数学模型:

(12)

(13)

式中:F1—第1次滑行时单滚筒底盘测功机的加载力;

F2—第2次滑行时单滚筒底盘测功机的加载力。

联合式(12)、式(13)可解得:

(14)

将式(14)代入式(11),可求出汽车在速度v0检测时的系统阻力Fv0。

(15)

(16)

将式(8)、式(10)和式(15)代入式(16)可得汽车驱动轮与单滚筒底盘测功机滚筒间摩擦阻力数学模型:

(17)

3 算例分析

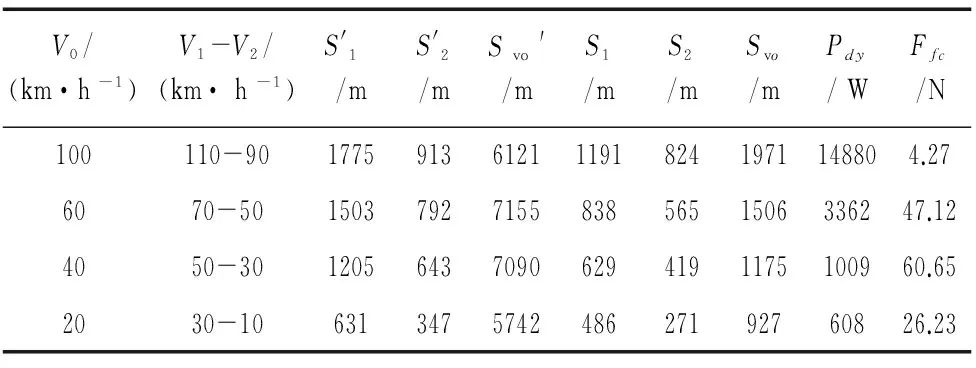

表1 不同速度点的相关测试参数

图1 速度与摩擦阻力的关系

由图1可见,汽车驱动轮与测功机滚筒之间的摩擦阻力与速度有关,它随速度的增大而增大,当速度达到值后再随速度的增大而减小,在40km/h到60km/h之间,摩擦阻力最大。

4 道路试验验证

为了验证建立的汽车驱动轮与底盘测功机滚筒间摩擦阻力数学模型的正确性,同样取上述算例分析中的12款宝典普通型汽车为例进行道路行驶阻力的比较分析,表2是江铃公司为其该车型进行的室外道路试验给出的官方数据。

表2 道路滑行实验数据际处理结果

表2是12款宝典普通型汽车匀速测试时获得的数据,比较式(1)和式(2)可知,路试中的驱动轮滚动阻力和空气阻力的损失功率应等于汽车轮胎与滚筒滚动所产生的摩阻损耗功率、单滚筒底盘测功器内部寄生摩阻损耗功率及单滚筒底盘测功器所吸收到的功率之和,即汽车路试中的道路行驶阻力应等于汽车室内检测时的系统阻力加上测功装置吸收功率转化的阻力再减去汽车传动系统的摩擦阻力,即:

(18)

式中,F—汽车道路行驶阻力。

将式(16)和式(8)代入式(18)可得:

(19)

利用式(19)计算表1各速度点的F值见表3。

表3 利用摩擦阻力数模计算的道路行驶阻力

目前汽车道路行驶阻力的常用测试方法是采用牵引法,它是一种通过装有测力传感器的试验拖车在各种路面上进行轮胎滚动阻力测量的方法。为了使通过建立的摩擦阻力数模计算的道路行驶阻力与牵引法具有更好的比较性,仍采用12款宝典普通型汽车进行牵引法试验,将该车置于空挡熄火状态,由一辆车牵引其在平坦的沥青路面行驶,并在该牵引车与12款宝典普通型汽车装置测力传感器,测得其道路行驶阻力数据如表4。

表4 牵引法测试的道路行驶阻力

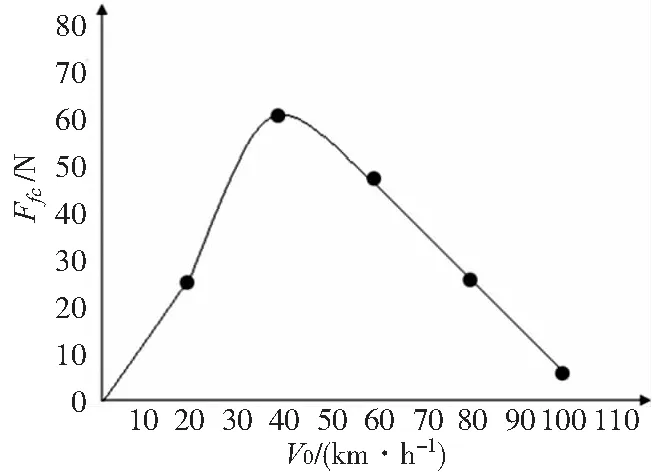

建立的摩擦阻力数模计算的道路行驶阻力、牵引法测试的道路行驶阻力及江铃公司测试的道路行驶阻力与速度的关系如图2所示。

图2 道路行驶阻力与速度的关系图

由图2可知,不论数学模型计算出的还是牵引法测得的,其得到的道路行驶阻力的误差值随速度的增大而增大;由建立的数学模型计算出的道路行驶阻力相对牵引法测得的更靠近江铃公司给出的该车型道路行驶阻力数据,由此可推知本文建立的数学模型基本能反映其实际情况且比牵引法更准确。

5 结论

(1)在单滚筒底盘测功机上进行无车和有车状态下的无加载滑行及二次加载滑行,通过测量两种状态下无加载滑行的滑行距离及两次加载的滑行距离,联合单滚筒底盘测功机上测功装置所吸收到的功率,可建立起汽车驱动轮与底盘测功机滚筒间摩擦阻力的数学模型。

(2)汽车驱动轮与底盘测功机滚筒之间摩擦阻力的大小与车轮速度的不同有直接关系,在一定速度范围内,它随速度的增大而增大,当速度达到一定值后它则随速度的增大而减小。

(3)由建立的数学模型计算出的道路行驶阻力比牵引法测得的更准确。

[1] 马强骏. 汽车底盘测功机关键技术研究[J]. 中国测试,2009,35(3):93-96.

[2] 刘楠,陶学恒,王慧慧,等. 汽车发动机缸盖智能化压装装置的设计[J].组合机床与自动化加工技术, 2014(1):139-141.

[3] 张绍国,高峰,杭柏林,等.汽车轮胎滚动阻力试验机测试方法分析[J]. 中国公路学报,2012,25(1):146-151.

[4] 王建强,戴建国,潘洪达,等.基于神经网络方法的台试轮胎滚动阻力模型研究[J]. 中国公路学报,2003,16(3):137-141.

[5] Grover P S. Modeling of rolling resistance test data[J] . Powder Technology,2011(3):269-282.

[6] Grover P S, Bordelon S H. New Parameters for Comparing Tire Rolling Resistance[J]. Polymer,2008(1):85- 87.

[7] 张绍国,高峰,杭柏林,等. 汽车轮胎滚动阻力试验机测试方法分析[J]. 中国公路学报,2012,25(1):146-151.

[8] 王建强,何凤江,张立斌,等.汽车动力性检测模型的建立[J].中国公路学报,2001,14(3):109-112.

[9] 肖文龙. 单滚筒底盘测功机加载阻力测试方法研究[D].南昌:华东交通大学, 2016.

[10] 孙立琴,丛明,赵强,等. 汽车发动机和变速箱自动化装配技术[J]. 组合机床与自动化加工技术,2009(3):37-42.

[11] 欧阳爱国,毕朋飞,陈齐平,等. 底盘测功机测力系统的标定[J].组合机床与自动化加工技术,2015(12):56-59.

[12] 龚志远, 刘志雄, 欧阳爱国. 单滚筒汽车发动机测功装置自身消耗功率的测量方法研究[J]. 中国测试, 2015, 41(3):26-29.

[13] 欧阳爱国,毕朋飞,肖文龙,等.轮胎滚动阻力精确测试方法研究[J]. 中国测试, 2015, 41(12):86-89.

(编辑 李秀敏)

Research on the Measurement Model of the Frictional Resistance between the Roller of Chassis Dynamometers and Driving Wheels

OUYANG Ai-guo, LU Jin-fu, LIU Yan-de, HUANG Jun-gang

(School of Mechanotronics & Vehicle Engineering, East China Jiaotong University, Nanchang 330013, China)

The paper is proposed to solve the problem that it is difficult to directly measure the friction resistance between the Roller of chassis dynamometer and the drive wheels of the vehicle as a result of the influence of automobile performance test. The mathematical mode of the friction resistance between the Roller of chassis dynamometer and the drive wheels of the vehicl is established through the test data be get in the experiment method of the secondary load sliding and the no load sliding and other related method according to the principle of conservation of energy. The road resistance value between the Roller of chassis dynamometer of AVL Roadsim 48″ and the drive wheels of the vehicle of 12 baodian common models was get in the speed of 20、40、60、80、100km/h. The error less between it and the calculating value of mathematical model was small. The results show that the mathematical mode of the friction resistance between the Roller of chassis dynamometer and the drive wheels of the vehicle can be established through the test data be get in the experiment method of the secondary load sliding and the no load sliding On the roller chassis dynamometer and the friction between the drive wheels of the vehicle and the roller of chassis dynamometer decreases with the increase of the wheel speed.

dynamometer; output power; frictional resistance

1001-2265(2017)08-0001-04

10.13462/j.cnki.mmtamt.2017.08.001

2016-10-21;

2016-12-03

国家自然科学基金项目(51265015);江西省研究生创新专项资金项目(YC2016-S255);江西省自然科学基金项目(20161BAB206153);华东交通大学科研启动基金资助项目(26441039)

欧阳爱国(1968—),男,南昌人,华东交通大学教授,硕士生导师,研究方向为车辆性能检测和现代传感器测试技术,(E-mail) ouyangaiguo1968711@163.com;通讯作者:卢晋夫(1991—),男,江西高安人,华东交通大学硕士研究生,研究方向为机械工程,(E-mail)1852968320@qq.com。

TH140;TG506

A