超重装备空投适应性仿真与优化

2014-07-02徐健,杨臻,史锐

徐 健,杨 臻,史 锐

(1.中北大学机电工程学院,山西太原 030051;2.中航工业航宇救生装备有限公司,湖北襄阳 441003)

超重装备空投适应性仿真与优化

徐 健1,杨 臻1,史 锐2

(1.中北大学机电工程学院,山西太原 030051;2.中航工业航宇救生装备有限公司,湖北襄阳 441003)

为了研究超重装备的空投适应性,采用气体动力学和热力学方法对空投超重装备的气囊缓冲过程进行了分析。分析了现有气囊结构带来的缓冲末端速度过大的特点,对气囊直径、高度进行参数化研究,找到了可行的设计区域。运用优化后的气囊结构参数,计算了正常着地工况下的气囊缓冲过程,得到气囊剩余长度、货台速度、加速度以及气囊内压等特性曲线。分析表明,经优化后的气囊实现20t超重装备的空投是可行的。

空投;适应性;气囊;末端速度

气囊缓冲系统是飞机空投系统的重要组成部分之一,其主要功能是通过缓冲措施减轻装备及物资在着陆过程中所受到的冲击,降低过载以及与地面碰撞速度,被广泛运用在返回舱着陆、武器装备空投、救灾物资空投等场合[1-2]。

缓冲气囊种类较多,按结构形式可分为单气囊和组合式气囊;按充气方式不同可分为主动充气式和自然充气式;按是否放气可分为封闭式和排气式,排气式又可分为恒定排气孔式和可控排气孔式。按照目前空投指标要求[3-4],在着地速度不大于8m/s的情况下,要求缓冲过程中最大过载不超过20 g,同时缓冲末端速度不大于3m/s。

目前用于缓冲的气囊大多数空投质量并不是很大,多为2~9t,极少数能到10t以上,而20t基本上在国内处于空白。空投质量的增大,无疑会使得中型和重型装备的空投成为了可能,能极大地增强投放兵力的作战效能。再者一次投放质量的增大,投放整体物资所需要的时间就会缩短,提高己方飞机的生存机会,所以需要进行超重装备的空投适应性研究。

1 缓冲气囊的工作原理

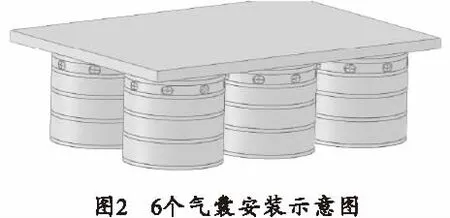

货台整体结构类似平板,装备固定在货台之上,气囊呈折叠状态并用绳子系在货台的横梁与纵梁上。货台下有6个气囊,每2个1组,呈纵向布局。如单个气囊以及组合情况如图1和图2所示。

气囊顶部有气孔,圆周上共有8个,其中4个面积不变,另外4个孔是在预刻切口的橡胶上制作而成,其排气口面积随着橡胶受内压的扩张而增大。面积不变的气孔与面积可变的气孔在气囊圆柱侧表面的顶端靠上的位置,交替布局。

货台出机舱后,适当的时机,解除气囊的折叠状态,此时气囊在自身重力以及气囊自身下部底板的作用下,伸长并从上部8个孔中充气,而一旦气囊底板接触地面,气囊受到压缩之后,其气体也从这8个孔中排除。空投系统出舱后下落过程中气囊自动充气,系统触地后气囊被压缩,气囊内气体以较高的速度排出,消耗系统的动能,从而起到缓冲的作用。

2 基本假设

气囊是由柔软的涤纶帆布等材料制作,在其圆柱侧表面上缝补了若干道钢丝,来降低气囊在压缩过程中的径向尺寸增大程度。在进行热力学建模时[5-6],做出了如下假设:

1)气囊壁无弹性,不能发生径向变形,气囊会发生较大的变形以使气囊容积变化到气囊壁张力限制下的最小状态,气囊沿高度方向较充气前会发生很大的收缩。

2)不考虑伞绳对货台向上的拉力,认为缓冲仅由气囊压缩作用产生;因为此时仅考虑气囊着陆的过程。

3)气囊内空气为绝热等熵压缩过程。

4)不考虑除8个气孔之外的漏气量。

3 计算模型

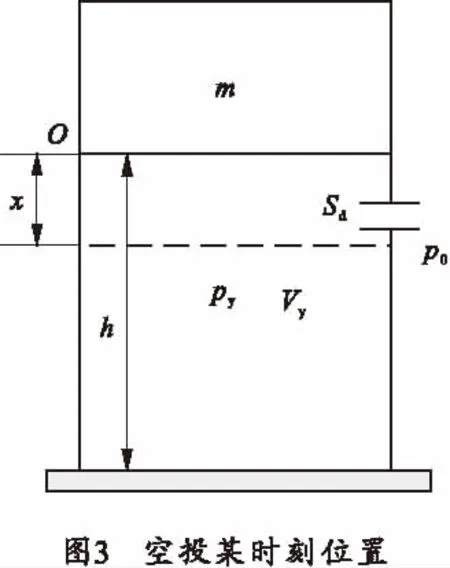

基于以上假设,气囊空投系统任意时刻的位置如图3所示。其中m为单个气囊所分担的空投质量,h为气囊原高度,x为当前时刻已经被压缩的长度,Sd为排气孔面积,p0为外部大气压力,py为当前时刻气囊内部压力,Vy为当前时刻气囊内部体积。

以O为原点,向下为正,则m的运动微分方程为

式中:g为重力加速度;S为气囊横截面积。

在等熵压缩过程中,由气体状态方程,气囊内部压力py可表示为:

式中:V0为气囊初始容积;G0为压缩前气囊内空气质量;Gi为压缩过程中从气囊排出的空气质量;k为空气绝热指数。

排出气体的质量Gi的计算方法,需要按照气囊内外压力比值的大小,区分正流(气囊向外排气)还是反流(气囊从外部吸气),正流和反流都依据压力比值与1.8的关系,分为超临界、临界和亚临界流动,其计算公式为

而排气口面积Sd的变化依赖于4个预刻切口的橡胶在内部压力作用下的变形规律,通过对目前空投质量9.3t进行有限元分析并将实际参数代入程序进行符合计算,取得了一系列的成对坐标点,即内外压差与橡胶切口面积变化,在程序中直接以数组的形式进行插值处理。

4 实例分析

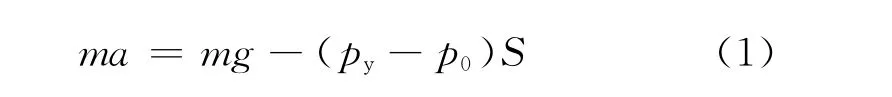

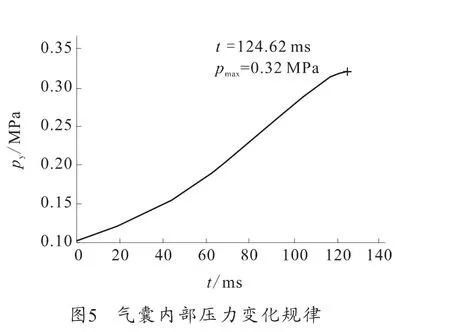

首先以现有气囊为例进行计算,现有气囊直径φ=1 180mm,高度h=1 120mm进行计算,依据大纲试验条件规定着地速度8m/s。空投货台与装备总质量mz=20 000kg,一个气囊等效为m=3 333 kg。其压缩位移、速度、加速度、剩余气体质量随时间变化关系如图4所示,气体压力变化规律如图5所示。

从图4和图5可以看出,若用现有气囊空投20t质量,气囊内部压力最大0.32MPa,加速度为62.55m/s2,而缓冲末端的速度仍有5.1m/s,不符合末端速度小于3m/s的要求。为了降低末端速度,就气囊结构来说有两种方法可行,要么增大气囊容积;要么减小排气孔面积。经计算,缩小排气孔面积虽然能满足末端速度降低到3m/s以下的要求,但气囊内部压力将高达0.5~0.6MPa,将对气囊材料提出更高的要求,极易使得气囊破裂,因此选择增大气囊容积的办法。

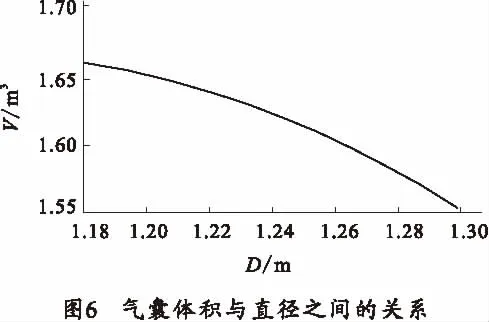

针对现有气囊尺寸会造成缓冲末端速度过大的特点,进行寻优,根据结构尺寸可能存在的范围,给定气囊直径变化范围1 180~1 300mm,以20 mm为步长进行递增;而高度给定变化范围1 120~1 620mm,以50mm为步长进行递增。运用循环寻找气囊直径和高度的配合。

当用一条直线代表可行域与不可行域的边界线时,可行域内气囊直径与高度的拟合参数为:

最小体积气囊为:

其体积与气囊直径之间的关系如图6所示。

在具体设计气囊时,还需要针对气囊高度与直径之间综合平衡,既要考虑到倾斜着陆时的翻转,也要考虑到机舱内滑轨的宽度以及机舱内部可用高度。

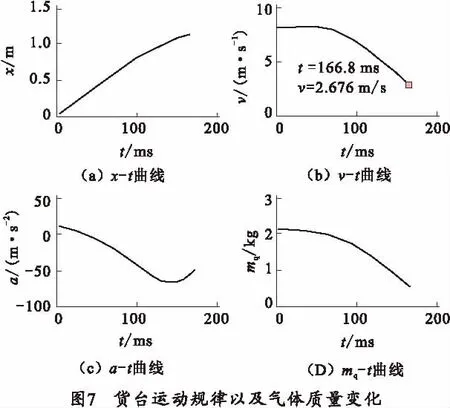

根据式(4),考虑到系统倾斜着陆时不能翻倒,同时兼顾飞机内部滑轨的宽度,若限制气囊高度不能超过1 300mm,则可以计算出气囊直径为1 255 mm,此时气囊缓冲规律如图7和图8所示。

从图7和图8可见,经优化后的气囊结构,缓冲末端速度为2.67m/s,满足不大于3m/s的要求,同时过载约70m/s2,满足不大于20 g的要求,同时气囊最大压力在0.31MPa左右,满足重载空投对缓冲性能的要求。极限工况就是以8m/s的着速,部分气囊工作,最大可能的冲击加速度小于20 g[6]。

5 结 论

1)20t超重装备空投理论上是可以实现的,气囊压力也没有太大的变化,过载也满足不大于20 g的要求。

2)20t超重装备利用气囊缓冲过程中,缓冲末端冲击地面的速度是关注的对象,需要优化结构。

3)优化程序给出了符合缓冲末端速度的气囊结构指导图,便于对装备进行优化与调整。

(References)

[1]王亚伟,杨春信,柯鹏.货台空投系统气囊缓冲过程仿真[J].系统仿真学报,2007,19(14):3176-3179.WANG Ya-wei,YANG Chun-xin,KE Peng.Airbag cushion process simulation for cargo airdrop system[J].JournaI of System Simulation,2007,17(14):3176-3179.(in Chinese)

[2]洪煌杰,王红岩,郝贵祥.空降车-气囊系统着地缓冲过程仿真分析[J].装甲兵工程学院学报,2010,24(4):33-36.HONG Huang-jie,WANG Hong-yan,HAO Gui-xiang.Simulation and analysis of landing cushion process for airborne vehicle and airbag[J].Journal of Academy of Armored Force Engineering,2010,24(4):33-36.(in Chinese)

[3]王红岩,洪煌杰,李建阳,等.空降车缓冲气囊系统特性仿真及其参数优化方法研究[J].兵工学报,2012,33(12):1461-1466.WANG Hong-yan,HONG Huang-jie,LI Jian-yang,et al.Research on simulation and optimization of cushion characteristic of airbags for airborne vehicle[J].Acta Armamentarii,2012,33(12):1461-1466.(in Chinese)

[4]洪煌杰,王红岩,郝贵祥.基于响应面法的空降车缓冲气囊参数优化研究[J].系统仿真学报,2013,25(2):327-333.HONG Huang-jie,WANG Hong-yan,HAO Gui-xiang.Research on parameter optimization of airbags for airborne vehicle base on response surface methodology[J].JournaI of System Simulation,2013,25(2):327-333.(in Chinese)

[5]郝贵祥,王红岩,洪煌杰.空降车着陆缓冲过程仿真研究[J].机械科学与技术,2012,31(2):340-344.HAO Gui-xiang,WANG Hong-yan,HONG Huangjie.Numerical simulation of landing cushion process for airborne vehicle[J].Mechanical Science and Technology for Aerospace Engineering,2012,31(2):340-344.(in Chinese)

[6]杜志岐,邵朋礼.铝合金车体抗冲击能力的动态有限元仿真[J].兵工学报,2009,30(1):1-4.DU Zhi-qi,SHAO Peng-li.Dynamic finite element simulation of the aluminum alloy hull at landing[J].Acta Armamentarii,2009,30(1):1-4.(in Chinese)

Air Drop Adaptability Simulation and Optimization for Overweight Equipment

XU Jian1,YANG Zhen1,SHI Rui2

(1.Electromechanical Engineering College,North University of China,Taiyuan 030051,Shanxi,China;2.AVIC Aerespace Life-support Industries LTD.,Xiangyang 441003,Hubei,China)

In order to research the air drop adaptability for overweight equipment,the air bag buffer process was analyzed with the method of aerodynamics and thermodynamic.With the current air bag’s structure,the feature that the terminal velocity was oversized was pointed out,and the parameterization research for the air bag’s diameter and height was done and the feasible design area was found.With the structure parameters after optimization,the buffer process with normal station was computed,and the curves of air bag’s residual length、cargo platform’s velocity,acceleration and air bag’s internal pressure was gotten.It indicates that the optimized air bag is feasible for 20ton cargo air drop.

air drop;adaptability;air bag;terminal velocity

TJ02

A

1673-6524(2014)01-0061-04

2013-10-31;

2013-11-26

中航工业基金(20132910001)

徐健(1979-),男,博士,主要从事高射速武器技术研究。E-mail:zdp12_0@126.com