某弹协调器减速器动力学仿真分析

2014-07-02宋华斌潘江峰解凤娟高学星

宋华斌,潘江峰,解凤娟,梁 辉,高学星

(1.西北机电工程研究所,陕西咸阳 712099;2.南京理工大学机械工程学院,江苏南京 210094)

某弹协调器减速器动力学仿真分析

宋华斌1,潘江峰1,解凤娟1,梁 辉1,高学星2

(1.西北机电工程研究所,陕西咸阳 712099;2.南京理工大学机械工程学院,江苏南京 210094)

弹协调器是自动装填系统中的重要部件,在使用过程中经常出现协调到位不准确的问题。以多体动力学理论和ADAMS软件为基础,建立某弹协调器多刚体虚拟样机模型,计算得到工作过程中减速器齿轮啮合力的变化曲线,利用ANSYS软件对协调器支臂进行柔性化处理,建立刚柔耦合虚拟样机模型,重新计算得到振动条件下齿轮啮合力的变化曲线。通过对两种仿真结果及与理论计算结果进行比较,得出冲击振动环境会对协调器协调定位精度产生较大的不利影响,为全面研究协调器协调定位可靠性提供了重要参考。

弹协调器;减速器;虚拟样机;齿轮力

弹药自动装填系统能提高火炮的爆发射速和持续射速,减轻乘员的工作强度,提高火炮的自动化水平,是未来自行火炮发展的核心关键技术。弹协调器是弹药自动装填系统的重要部件,其工作具有负载变化大、工作环境恶劣(冲击振动大)的特点,它能否快速、准确地将弹丸协调到位,直接影响到弹丸装填的质量和效率[1]。

如图1所示,某自行火炮弹协调器主要由减速器、支臂、托弹盘、小平衡机、角度传感器、摆弹油缸等组成,通过绕耳轴回转实现任意角协调。该弹协调器在接弹位接收来自弹仓的弹丸,在电机的作用下进行射角协调运动,使得弹丸轴线与炮膛轴线平行。协调器能否准确完成协调定位与电机减速器的性能有很大关系。笔者以多体动力学理论和虚拟样机技术为手段,对该弹协调器电机减速器在冲击振动环境下的工作过程进行了动力学仿真,分析了协调器工作过程中齿轮啮合力的变化规律,进而对协调器定位精度研究提供了基础。

1 弹协调器虚拟样机建模

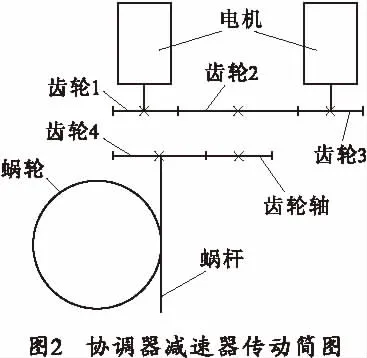

该弹协调器由两个电机并联驱动,减速器为三级传动,前两级为直齿轮传动,第三级为蜗轮蜗杆传动,其传动简图如图2所示,其中蜗轮与耳轴刚性连接,蜗杆安装在协调器本体上,带动支臂绕耳轴转动。

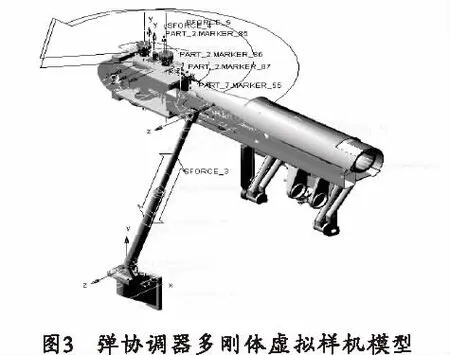

ADAMS提供的模型数据交换接口有Parasolid、STEP、IGES等格式,经试验验证Parasolid格式,扩展名为*.xmt_txt的文件能完整地保留UG中齿轮装配模型的各种细节特征,故将UG设计的弹协调器模型以*.xmt_txt格式导入ADAMS/View,对导入的模型进行编辑,根据所输入的材料属性计算出各个零件的转动惯量、质量等基本参数[2]。在ADAMS/View中,通过添加各种约束来描述机构的相对运动关系。根据该协调器的结构和运动特点,为协调器添加如下约束:小平衡机支座与地面之间、蜗杆与地面之间,弹丸与托单盘之间,托弹盘与协调臂之间,齿轮2与齿轮轴之间,齿轮5与蜗杆之间,添加固定铰约束;协调臂与地面,齿轮1、齿轮3、齿轮轴、蜗杆与协调臂之间,油缸筒与支座之间,活塞杆与支臂之间,添加旋转铰约束;活塞杆与油缸筒之间添加平移约束。各个零件通过各种约束彼此连接在一起,进而构建完成一个完整的弹协调器多刚体虚拟样机模型。

笔者主要对齿轮啮合系统进行动力学分析,因而可对虚拟样机模型进行适当的简化,定义齿轮、齿轮轴、轴承等为刚体,它们之间的相对运动可以忽略不计。在齿轮1、齿轮3处添加相同力矩代替电机的驱动力矩,小平衡机力由理论计算得到,转换成随转角变化的函数,导入虚拟样机模型建立SPLINE曲线,在小平衡机活塞杆和缸筒处添加与SPLINE曲线相关联的平衡机力,最终建立的虚拟样机模型如图3所示。

2 齿轮减速器的动力学仿真

ADAMS中对于齿轮传动系统有齿轮副和实体接触两种约束方式,齿轮副是理想状态下齿轮传动,而实体接触则能反映实际的运动情况,因此对齿轮采用实体接触的形式进行约束,齿轮之间将以碰撞的形式进行传动[3]。

2.1 ADAMS中碰撞参数的选取

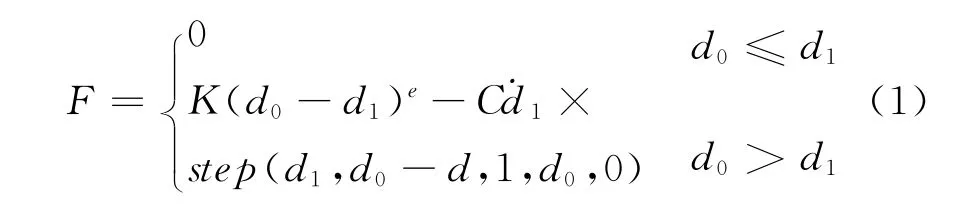

ADAMS软件中,接触力定义为

式中:step为阶跃函数;C为黏滞阻尼系数;K为刚度系数;e为力的非线性指数;d0为两物体间参考碰撞距离;d1为物体碰撞过程中的实际距离;d为阻尼率达到最大所要经过的距离;.d1为碰撞过程中的距离对时间的导数,即速度变量。

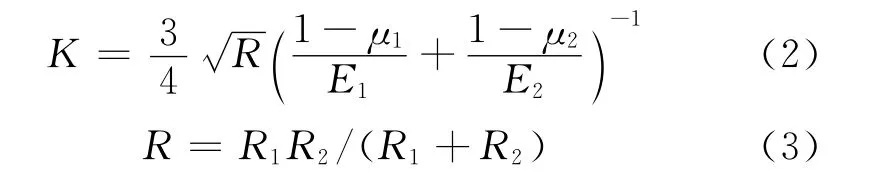

式(1)表示:当d0≤d1时,两物体没有发生碰撞,其接触力为零;当d0>d1时,表示两物体发生碰撞,其接触力大小与接触类型、刚度系数K、变形量d0-d1,力的非线性指数e、黏滞阻尼系数C、摩擦系数f、渗透深度和碰撞指数等有关。其中刚度系数K取决于撞击物体材料和结构形状,即

式中:R1、R2分别为两齿轮接触点当量半径;E1、E2分别为两齿轮材料弹性模量;μ1、μ2分别为两齿轮材料泊松比;R为综合曲率半径。

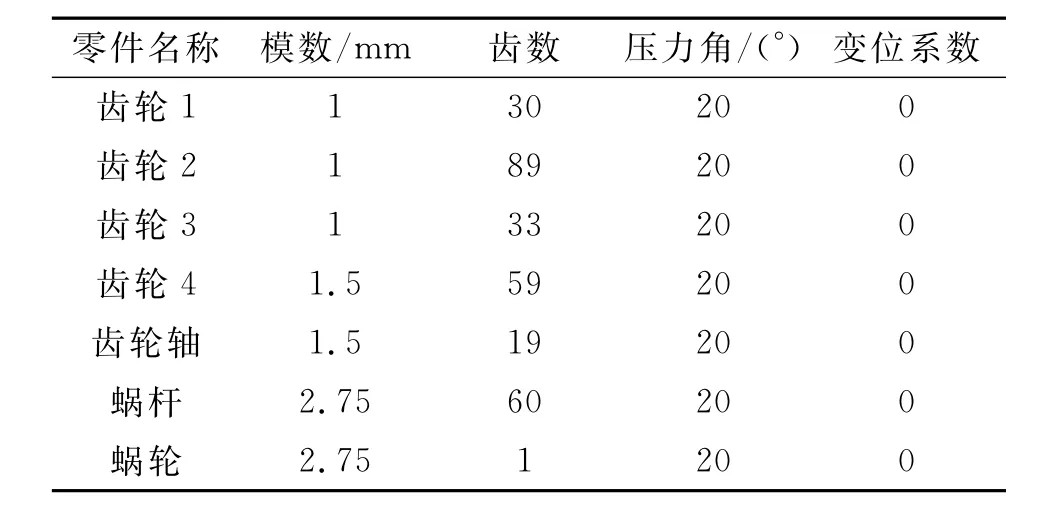

该弹协调器减速器齿轮基本参数如表1所示。

表1 减速器齿轮基本参数

前两级主从动齿轮及蜗杆材料均为45#钢,μ1=0.29,E1=2.07×105N/mm2,蜗轮材料为锡青铜,μ2=0.324,E2=1.06×105N/mm,结合表1中的齿轮基本参数,可求得齿轮的刚度系数K值分别为:第一级为2.94×105,第二级为2.78×105。第三级为2.15×105,碰撞指数取1.5;阻尼系数取50N·s-1/mm;渗透深度取0.1mm;在传动过程中,齿轮处于良好润滑状态,故拟取动摩擦系数为0.05,静摩擦系数为0.08。

2.2 减速器多刚体动力学仿真

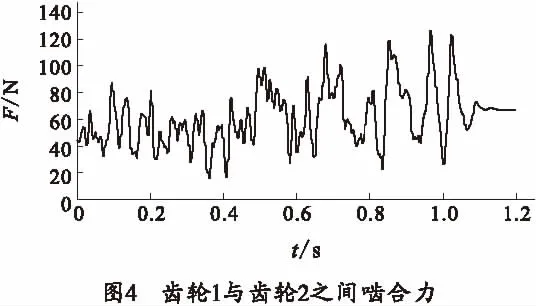

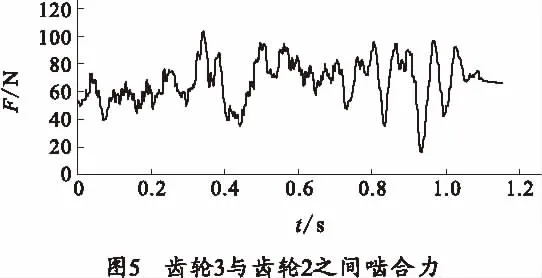

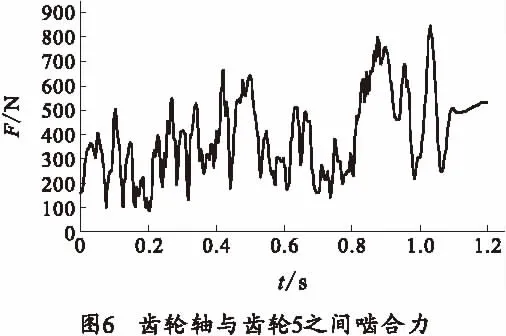

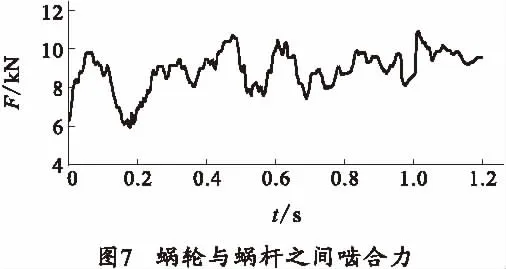

把两个小齿轮的输入力矩设置为1N·m,设置重力加速度为9.8m/s2,方向垂直向下,仿真时间为1.2s,仿真步长为5 000,进行仿真。图4~图7分别为各级齿轮在传动过程中啮合力的变化曲线。

2.3 弹协调器刚柔耦合动力学仿真

实际工作时,弹协调器减速器在冲击振动的环境下随支臂一起快速转动。考虑到支臂为细长结构,在运动过程中受到变化力的作用而产生的变形不能忽略,因而对弹协调器支臂进行柔性化处理,分析在支臂变形与整个刚性运动的相互作用下,减速器齿轮啮合力的变化规律。把协调器支臂的*.x_t格式文件导入ANSYS软件,定义完材料属性后进行有限元网格划分,然后进行模态分析得到支臂的固有频率和振型[4]。利用ANSYS到ADAMS的接口把所生成的前10阶模态文件导入到虚拟样机模型中代替原来的刚性体[5],添加约束条件得到刚柔耦合虚拟样机模型如图8所示。

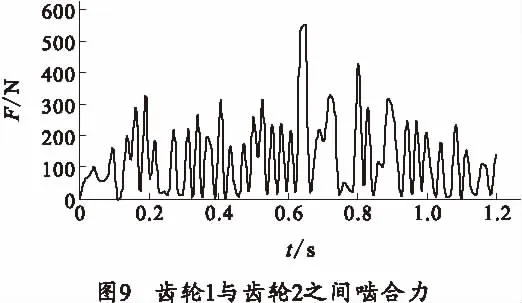

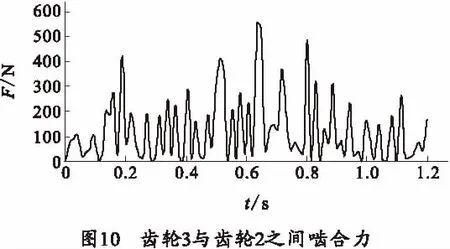

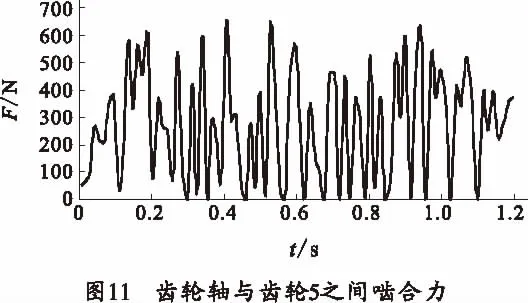

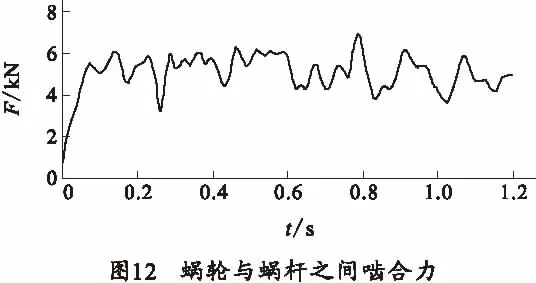

在其他参数不变的情况下,再次仿真。得到在支臂振动变形条件下各级齿轮啮合力的变化情况如图9~图12所示。

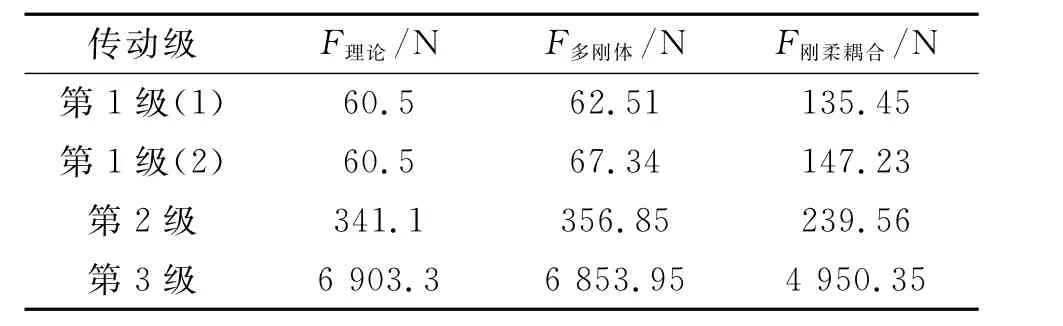

仿真计算结果平均值和传统理论计算结果对比如表2所示。

表2 各级齿轮啮合力平均值比较

2.4 两种模型仿真结果对比分析

从仿真曲线及与理论计算结果对比分析可以得出如下结果:

1)齿轮传动过程中,齿轮啮合力在0.15s内逐渐增加到平均值,在0.15s后基本趋于稳定,并围绕着平均值在一定范围内按一定频率进行波动,该结果充分反映了齿轮的周期性啮入啮出运动特性。

2)高速级齿轮的啮合力均值较小,而波动频率相应则较大。与之相反,低速级齿轮的啮合力均值较大,而波动频率较低。该特性与齿轮传动时各级齿轮的力与速度反向对应相一致。

3)利用多刚体模型计算的各级齿轮啮合力平均值与理论计算比较接近,且啮合力变化范围小,这反映出理论计算结果可以较好地指导齿轮传动设计。

4)利用刚柔耦合模型计算的啮合力值与理论计算及多刚体模型计算结果相比差别较大,而且啮合力值的变化范围较大,如高速级齿啮合力平均值是理论值的2倍,在某些时刻的值甚至超过平均值3倍。这充分说明在实际工作中,冲击振动环境将对齿轮的受力造成很大的影响,而受力的成倍增加将大大加速齿轮的磨损,严重影响减速器的正常工作。同时,低速级齿轮啮合力平均值明显小于理论值,这是由柔性支臂在运动过程中激起了系统大范围的振动,加剧了齿轮传动过程中能量损耗,导致减速器输出力矩减小,从而影响其带动负载完成规定动作的能力。两方面的变化都将对协调器协调定位的精度产生不利影响。

3 结束语

笔者利用虚拟样机技术建立了某弹协调器的多刚体模型和刚柔耦合模型,在相同的参数设置下对两种模型减速器分别进行了动力学仿真,获得了齿轮传动中的齿面接触力的变化情况。通过比较两种模型的仿真结果及与理论值进行比较,揭示了在冲击振动条件下齿轮传动系统的啮合力变化情况,而该变化对协调器的协调定位精度会产生较大的不利影响。笔者的研究成果为全面分析该弹协调器协调定位精度可靠性提供了重要参考依据。

(References)

[1]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010.HOU Bao-lin,QIAO Jun-mou,LIU Cong-min.Automatic loading of artillery[M].Beijing:The Publishing House of Ordnance Industry.(in Chinese)

[2]康文利,张颖,王川.基于UG和ADAMS的减速器的虚拟样机设计与仿真分析[J].计算机应用技术,2011,38(1):49-52.KANG Wen-li,ZHANG Ying,WANG Chuan.The design and simulation analysis of virtual prototype of reducer based on UG and ADAMS[J].Computer Application Technology,2011,38(1):49-52.(in Chinese)

[3]钟新利,张左治,姜望霖.基于ADAMS多体动力学的轮齿动态载荷仿真分析[J].机械工程师,2011,(9):63-65.ZHONG Xin-li,ZHANG Zuo-zhi,JIANG Wang-lin.The dynamic load simulation analysis of spur gear tooth based on ADAMS multibody dynamics[J].Mechanical Engineer,2011,(9):63-65.(in Chinese)

[4]赵武云,刘艳妍,吴建民.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2012.ZHAO Wu-yun,LIU Yan-yan,WU Jian-min.The basic and application of ADAMS[M].Beijing:Tsinghua University Press,2012.(in Chinese)

[5]蔡骊君,复杂机械系统刚-柔混合虚拟样机一体化分析技术初探[D]天津:天津大学,2010.CAI Li-jun.A primary study on the technique of integration analysis to rigid-flexible mixture virtual prototyping in complex mechanic system[D].Tianjing:Tian-Jing University,2010(in Chinese)

Dynamics Simulation and Analysis on Coordinator Reducer

SONG Hua-bin1,PAN Jiang-feng1,XIE Feng-juan1,LIANG Hui1,GAO Xue-xing2

(1.Northwest Institute of Mechanical &Electrical Engineering,Xianyang 712099,Shaanxi,China;

2.College of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China)

The coordinator is an important part of the auto-loading system,but there existed the problem that the coordinator can not stop at the right position when operation.Based on multi-body system dynamics theory and ADAMS software,the virtual prototype model of the coordinator was established.The changing curve of the reducer gear force was obtained by use of evaluation,and the ANSYS software was employed to build up the soft coordinator arm,so the rigid-flexible virtual prototype model was established.Evaluation again,the changing curve of gear force in the vibrating environment was acquired.By comparing the results of the two models with the calculation results,there arrived at the conclusion that the vibrating environment is bad for the coordinator to orientate at the right position,and this conclusion can provide an important guidance for the comprehensive research of the coordinator orientating reliability.

coordinator;reducer;virtual prototype;gear force

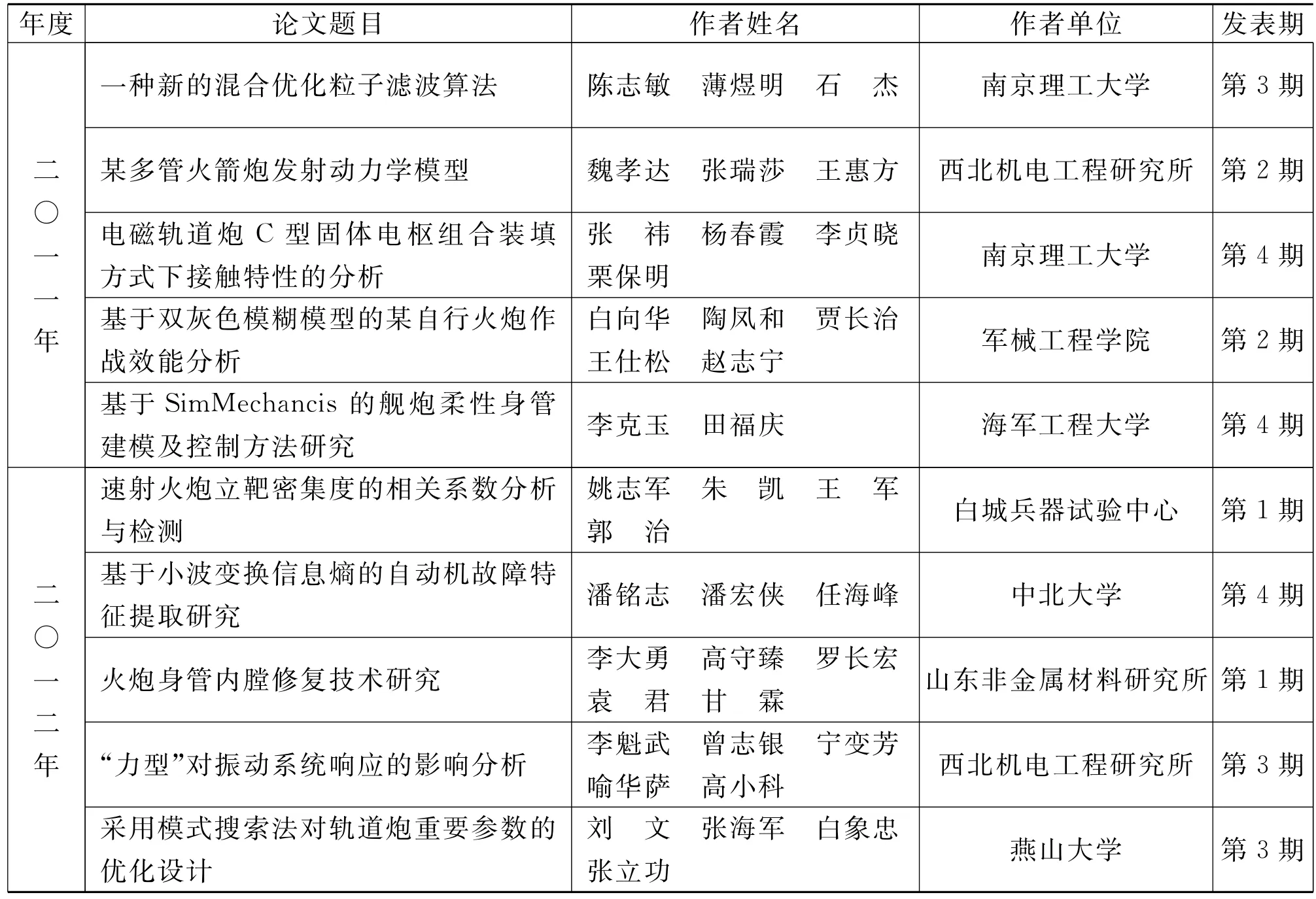

《火炮发射与控制学报》2011、2012年优秀论文评选结果

TJ303+.3

A

1673-6524(2014)01-0020-05

2013-10-16;

2013-11-26

“十二五”兵器预研支撑基金(6220107××××)

宋华斌(1989-),男,硕士研究生,助理工程师,主要从事大口径火炮弹药自动装填系统研究。E-mail:huabin73@126.com