制动盘表面微结构仿生构建与应力场分析

2014-03-11王立新高雅妍翟利刚

王立新,高雅妍,翟利刚

(河北科技大学机械工程学院,河北石家庄 050018)

汽车制动系统是衡量汽车安全性能的一个重要因素。目前,盘式制动器广泛应用于汽车制动系统,其基本工作原理是通过液压系统把压力施加到制动钳上,使摩擦片与随车轮转动的制动盘发生摩擦,从而达到制动效果。据研究资料[1-2]显示,因汽车制动力分布不均,引起制动盘摩擦磨损不均匀,致使其厚度不能满足正常的制动需求,紧急制动下发生侧滑以及制动失效等现象容易导致重大事故的频繁发生。

研究人员对制动盘制动性能的优化开展了大量的研究工作,其中在通过改变制动盘摩擦材料[3]、采用表面改性技术[4]等方面都取得了良好的效果,通过改变制动盘的表面结构[5],也可以很好地改善其制动及耐磨性能,但是表面结构的变化对接触界面摩擦磨损性能的影响关系没有得出明确结论。

自然界中的昆虫经过数百万年的自然进化,在其体表形成光滑与非光滑2种表面,从物理学的角度上看,光滑表面的阻力应该更小一些,但是近些年仿生学领域的研究却发现在粘湿条件下,生物非光滑体表更具有耐磨、脱附、降阻的功能[6-7]。昆虫经过数以百万年的进化,形成了各式各样的适应生存环境的非光滑表面形态结构,如凸包、凹坑、条纹、网格等,并且不同的非光滑表面形态结构有着不同的目的和作用[8]。其特点是:一定形状的结构单元随机地或按一定规律分布于体表某些部位,表现出明显的几何非光滑特性。吉林大学相关学者基于蜣螂头前部密布球冠形小突起的几何特点所具有的减阻、耐磨特性,在推土板和犁壁上按一定要求均布若干个球冠形小突起,设计出了犁壁、推土板、发动机活塞等结构的仿生试样[9-10]并进行试验,试验结束后其非光滑表面凸起没有明显的磨损,表明了其脱土性能和耐磨性能良好[11]。本文基于蝗虫非光滑体表结构表现出的耐磨特性,设计出具有良好耐磨性能与制动性能的制动盘表面结构,并对其进行应力场仿真分析。

1 制动盘表面微结构的仿生构建

1.1 仿生原型

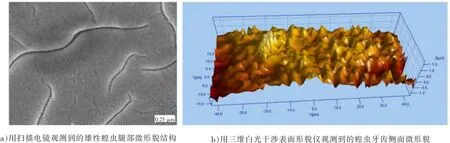

经过活体取样和表面分析,研究发现蝗虫体表不同部位具有不同的几何非光滑形态。试验用蝗虫为河北石家庄原生态蝗虫养殖基地的东亚飞蝗成虫,羽化2周左右,蝗虫饲喂于石家庄市北郊野外的饲养棚内。运动与进食是蝗虫的两大生理特征,由于蝗虫生存在干旱多风砂的环境中,蝗虫腿部的附着系统为了实现稳定附着,与外界产生频繁摩擦。蝗虫主要依靠咀嚼式口器进食禾本科植物叶片,其咀嚼面易与叶片中混有的微细砂粒产生频繁摩擦。因此进化为其腿部表面呈现出不均匀条纹结构(如图1 a)所示),牙齿侧面呈现出不光滑形貌(如图1 b)所示),以抵御生存环境中风砂或其他物质的摩擦磨损。蝗虫体表因具有非光滑表面结构而表现出的优异耐磨特性为改善制动盘表面结构提供了灵感。

图1 蝗虫的非光滑表面结构Fig.1 Non-smooth surface structure of the locust

1.2 制动盘几何模型的建立

本文主要研究制动盘制动过程中应力场的分布情况,以期获取制动性能和耐磨性能优良的表面微结构的设计参数。

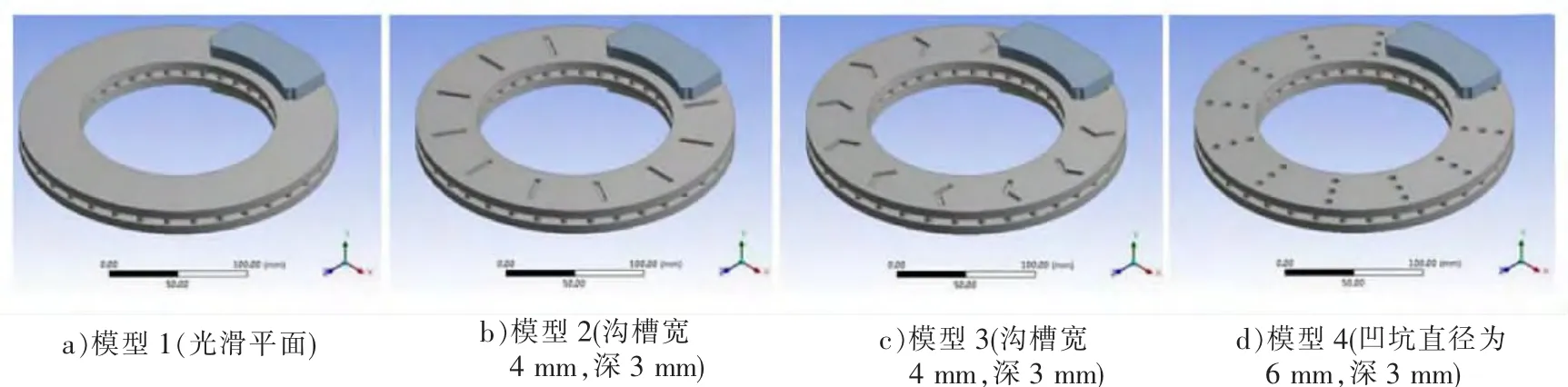

经过蝗虫的活体取样、表面分析及形态选取,将根据其他昆虫非光滑表面结构建立仿生形态样件的方法作为参考[12-15],根据蝗虫体表不同部位所具有的特殊几何非光滑形态结构以及整体呈现的不光滑形貌,提出制动盘表面微结构的仿生设计。采用三维建模软件Solid Works按照制动盘、摩擦片实物1∶1进行建模,考虑结构主要力学特性的前提下,忽略对仿真分析影响不大的部位,对模型进行简化处理。根据蝗虫表面微结构几何尺寸(沟槽的宽度大约为30 nm)进行制动盘表面微结构的仿生构建,为便于操作,实际过程中按100 000∶1的比例进行设计。依据上述方法建立了几种具有孔、槽等结构的制动盘表面非光滑结构模型(如图2所示),并分析制动盘表面结构的变化对制动盘结构应力场的影响。针对应力场分析研究,作出如下假设:

1)暂时不考虑热场对其的影响,制动盘和摩擦片之间的摩擦系数恒定,设为0.3;

2)摩擦片和制动盘之间的接触为面面接触;

3)材料设置为各向同性。

制动盘和摩擦片之间有摩擦力并发生相对滑动,设置两者的接触类型为摩擦接触,摩擦系数取为0.3。将建立好的模型,导入到ANSYS Workbench中进行仿真分析。

图2 制动盘模型的建立Fig.2 Establishment of the brake disc model

2 制动盘模型有限元分析

2.1 材料参数的确定

设置汽车通风式制动盘和摩擦片的材料特性:制动盘采用的材料是HT200(其材料特性如表1所示),摩擦片采用的材料是树脂加强复合材料。

表1 制动盘的材料特性参数Tab.1 Material characteristic parameters of the brake disc

2.2 边界条件及载荷的施加

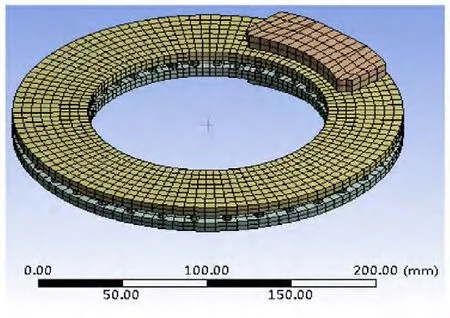

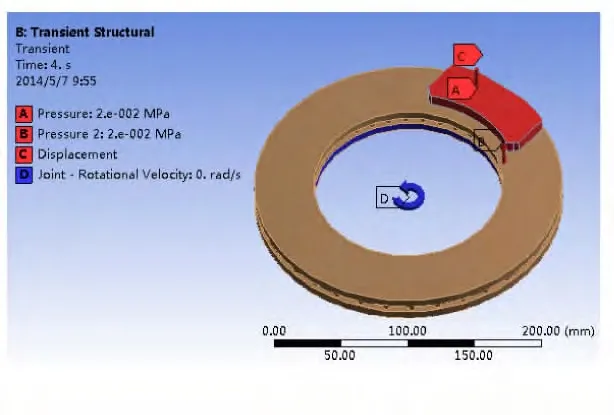

使用ANSYS Workbench对几何模型进行有限元分析,仿真该结构在给定外加载荷的情况下对其产生的影响。本文主要对制动盘在制动力作用下的应力场进行分析。对制动盘进行径向和切向的转动位移约束,对摩擦片进行X和Z方向的位移约束,在摩擦片的表面上施加相同的制动压力。对上述4种模型分别在100 km/h,60 km/h和30 km/h 3种不同的初始速度下进行仿真分析,模拟其制动结束所需要的时间、接触应力和最大应力,并对上述结果进行相应的比较。以模型1为例,制动盘网格划分如图3所示,受到的载荷和约束情况如图4所示,模型2—模型4的划分网格、约束加载方法与其相同。

3 结果分析

3.1 结果汇总

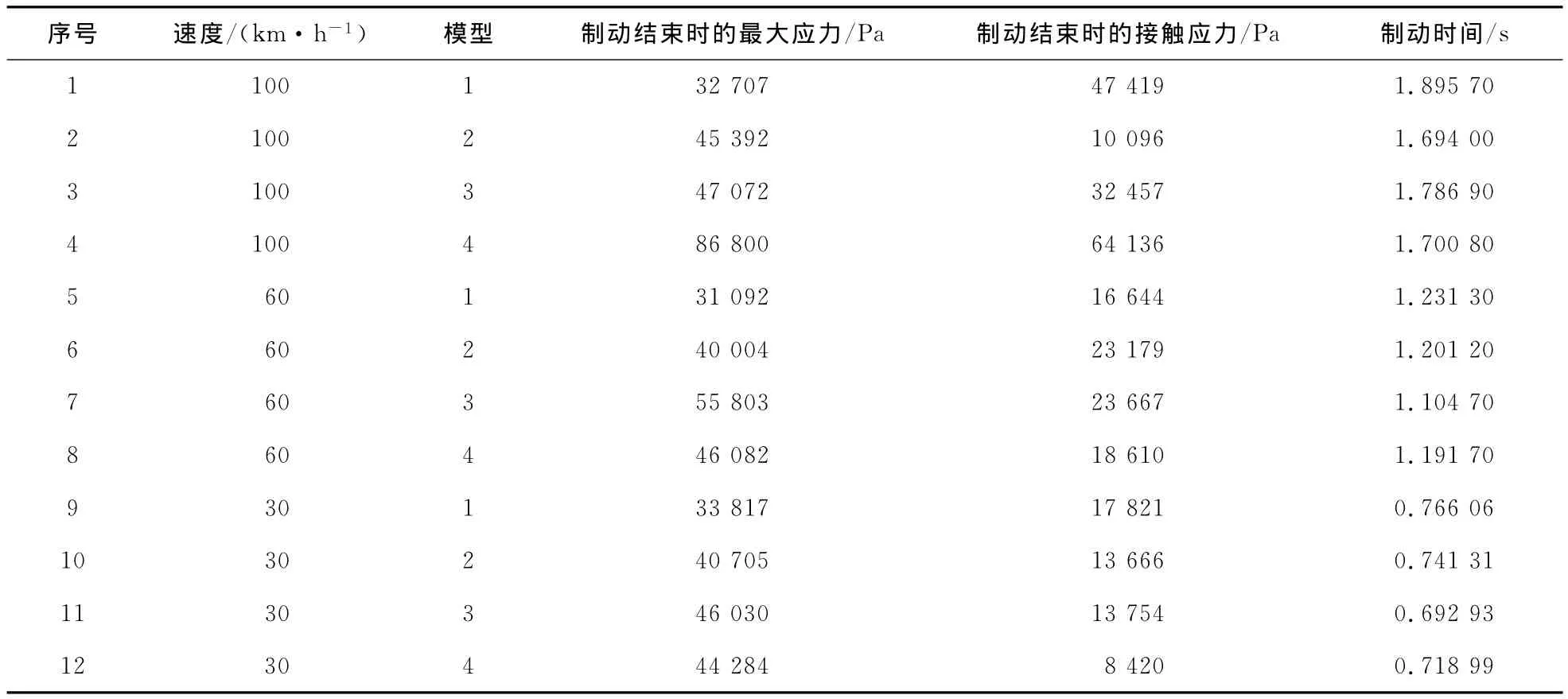

对不同制动初速度下4种模型的制动时间、制动过程中制动盘所受到的应力以及接触应力信息进行提取,如表2所示。

图3 网格划分Fig.3 Mesh generation

图4 边界条件的加载Fig.4 Applying the boundary conditions

表2 3种工况下制动结束时的情况对比Tab.2 Comparison of the braking condition in the three conditions

3.2 评价指标

制动盘应力场的模拟过程中,制动时间和接触应力分别是评价制动性能和耐磨性能的指标。在其他条件一定时,制动时间越短,表明其制动性能越好;接触应力越小,表明其耐磨性能越好。

3.3 过程分析

由表2可知,模型4在最高制动初速度下制动过程中的最大应力及接触应力均较大,因此,模拟模型4在100 km/h初始制动速度下实际的制动工况,对制动过程中的最大应力进行仿真分析,得出其在实际制动工况下的最大接触应力约为20 MPa(<200 MPa),小于其许用应力,满足使用要求。

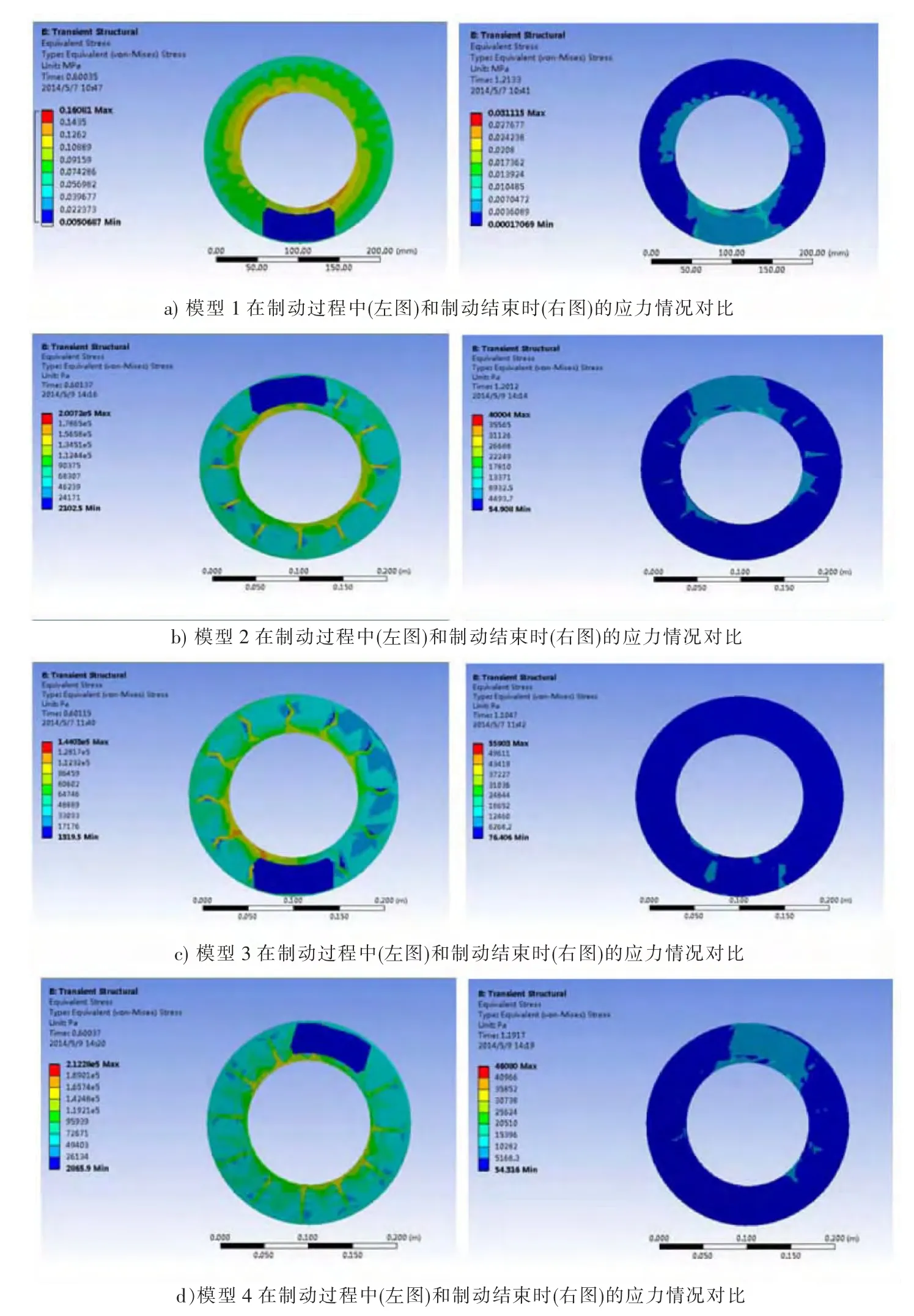

1)将不同表面结构在同一制动速度下(以60 km/h为例),进行制动过程中(0.6 s时)和制动结束时的应力大小以及分布情况进行对比(如图5所示)。

经过对不同模型在同一制动初速度下制动过程中和结束时的等效应力分析可以看出,等效应力最大位置出现在接触区,在远离接触区域的位置几乎没有应力。制动盘结构上的变化并没有对其应力分布产生很大的影响。

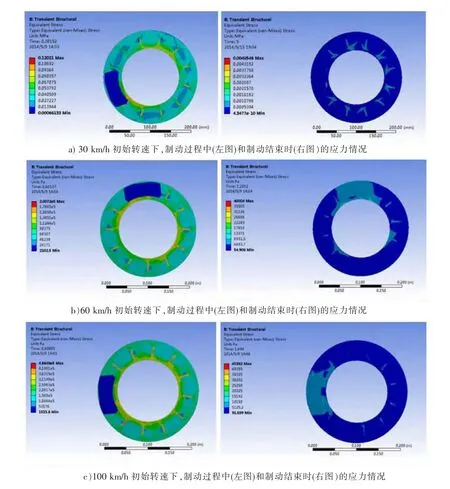

2)在3种不同制动速度下,对同一表面结构(以模型2为例)进行制动过程中和制动结束时的应力大小以及分布对比,如图6所示。

经过对同一模型在不同制动初速度下,制动过程中和制动结束时的等效应力分析可以看出,制动速度的变化对制动盘上的应力分布没有产生很大的影响。

图5 不同模型在60 km/h初速度下制动等效应力云图Fig.5 Braking equivalent stress nephogram of different models at the initial velocity of 60 km/h

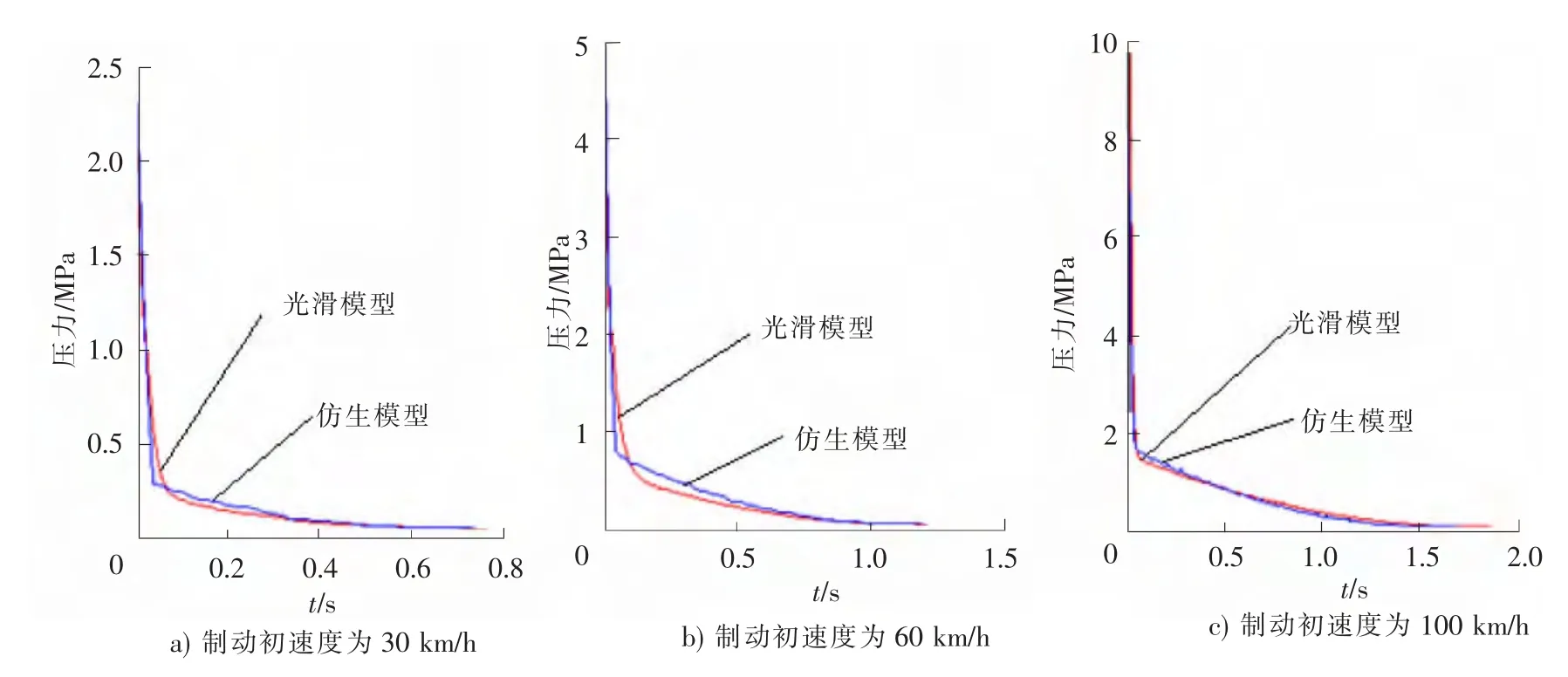

3)将3种不同制动初速度下,将2种模型在制动过程中制动盘的最大应力进行对比,绘制曲线图,如图7所示。

由图7可以看出,在制动初期,非光滑模型所受到的接触应力和光滑表面相比较小,且制动需要的时间短,表明其可能在紧急制动方面发挥明显的优势。这是由于:1)沟槽及凹坑的非光滑形态使制动盘与摩擦片之间更容易产生空气膜,空气粘附力降低了它们之间的接触应力;2)沟槽及凹坑的存在可以有效防止打滑现象的发生;3)非光滑表面形态也减小了制动正压力对制动盘表面的作用,进而降低了摩擦分量及接触应力。综上所述,制动初期非光滑表面表现出明显的优势。但随着制动的进行,沟槽及凹坑附近容易产生接触应力集中的现象,表现为图7中非光滑表面的最大接触应力大于光滑表面的。

图6 模型2在不同制动初速度下制动等效应力云图Fig.6 Braking equivalent stress nephogram of model 2 at different initial velocity

图7 模型1和模型2在不同制动初速度下制动过程中制动盘最高压力曲线Fig.7 Highest pressure curves of the brake plates of model 1 and model 2 under different braking original velocity

4 结 论

1)总体而言,光滑模型的制动时间均大于非光滑模型的,其中模型3在中低速时,制动时间较短,表现出良好的制动性能;而模型2在高速时表现出良好的制动性能。

2)制动结束时模型2和模型3的最大接触应力相对较小,表现出良好的耐磨特性。

3)通过对4种模型制动过程中的最大应力分析对比可知,制动开始时,非光滑表面的最大应力较小,制动时间短,表明其可能在紧急制动方面发挥明显的优势。

4)由制动结束时的模拟结果可知,等效应力最大位置出现在接触区,在远离接触区域的位置几乎没有应力。结构变化以及制动初速度对制动盘的应力分布影响不是很大。但是非光滑表面结构容易产生应力集中,应对其进行表面时效处理。

通过对制动盘表面微结构的仿生模型进行应力场分析,可知非光滑表面结构在制动性能和耐磨性能方面均发挥出了较大的优势,该结果对于寻求一种制动性能和耐磨性能良好的仿生制动盘表面优化设计方法提供了理论基础。如何对非光滑表面模型进行优化,找到最优表面结构,成为今后研究的重点。

/References:

[1] 舒华英.汽车制动性能检测能力比对试验与评价研究[D].南昌:华东交通大学,2012.SHU Huaying.Comparison Test and Evaluation Research of Automobile Brake Performance Test Capability[D].Nanchang:East China Jiaotong University,2012.

[2] 邓 钢.新型高碳当量高强度灰铸铁组织与性能的研究[D].长春:吉林大学,2006.DENG Gang.Study on the Microstructures and Properties of New Type High Strength Gray Cast Iron With High Carbon Equivalent[D].Changchun:Jilin University,2006.

[3] 黄飞虎,王思青,张长瑞,等.高性能刹车材料的研究现状与发展趋势[J].材料导报,2012,26(10):59-63.HUANG Feihu,WANG Siqing,ZHANG Changrui,et al.A review of advanced brake disc materials[J].Materials Review,2012,26(10):59-63.

[4] 陆萍萍.万米深井钻机刹车盘表面激光熔覆组织与性能研究[D].北京:中国石油大学,2010.LU Pingping.Study on the Microstructures and Properties of Laser Cladding on the Surface of Brake Disc for Myriameter Deep Drilling Rig[D].Beijing:China University of Petroleum,2010.

[5] 单欢乐.沟槽形表面织构对摩擦噪声的影响[D].成都:西南交通大学,2012.SHAN Huanle.Effects of Grooved Surface Texture on Friction Noise[D].Chengdu:Southwest Jiaotong University,2012.

[6] 佚 名.脱土机理的仿生研究课题鉴定(国家自然科学基金委员会)报告之二[R].长春:吉林工业大学,1990.Anonymous.Subject Identification About Bionic Research Mechanism of Reducing Soil Adhension(The National Natural Science Fund Committee):Part Two[R].Changchun:Jilin University of Technology,1990.

[7] 任露泉,丛 茜,佟 金.界面粘附中非光滑表面基本特性的研究[J].农业工程学报,1992,8(1):16-22.REN Luquan,CONG Qian,TONG Jin.Research of non-smooth surface basic characteristics in the interface adhesion[J].Transactions of the Chinese Society of Agricultural Engineering,1992,8(1):16-22.

[8] 韩志武,邱兆美,王淑杰.植物表面非光滑形态与润湿性的关系[J].吉林大学学报(工学版),2008,38(1):110-115.HAN Zhiwu,QIU Zhaomei,WANG Shujie.Relationship between non-smooth appearance and wettability of plant leaf surface[J].Journal of Jilin University(Engineering and Technology Edition),2008,38(1):110-115.

[9] 任露泉,杨卓娟,韩志武.生物非光滑耐磨表面仿生应用研究展望[J].农业机械学报,2005,36(7):144-147.REN Luquan,YANG Zhuojuan,HAN Zhiwu.Non-smooth wearable surface of living creatures and their bionic application[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(7):144-147.

[10] 赵乐涛.仿生非光滑金刚石钻头的实验研究[D].长春:吉林大学,2007.ZHAO Letao.Experiment and Research on Diamond Nonsmooth Bionics Bit[D].Changchun:Jilin University,2007.

[11] WANG C W,ZHOU H,ZHANG Z H,et al.Mechanical property of a low carbon steel with biomimetic units in different shapes[J].Optics &Laser Technology,2013,47:114-120.

[12] 董立春,韩志武,吕 尤,等.凹坑型仿生形态环块样件耐磨性能[J].吉林大学学报(工学版),2011,41(6):1659-1663.DONG Lichun,HAN Zhiwu,LYU You,et al.The wear-resisting performance of ring-piece with pit bionic form[J].Journal of Jilin University(Engineering and Technology Edition),2011,41(6):1659-1663.

[13] 黄 河.基于沙漠蜥蜴生物耦合特性的仿生耐冲蚀试验研究[D].长春:吉林大学,2012.HUANG He.Experimental Study on Bionic Erosion-resistance Based on Biological Coupling Characteristic of Desert Lizard[D].Changchun:Jilin University,2012.

[14] 陈 莉.激光仿生非光滑表面热作模具的磨料磨损性能研究[D].长春:吉林大学,2007.CHEN Li.Study on the Grinding Abrasion of Hot Die With Bionic Non-smooth Surface[D].Changchun:Jilin University,2007.

[15] 张 毅,王笑风,杨东来.触土部件仿生优化设计应用研究[J].筑路机械与施工机械化,2007(7):59-61.ZHANG Yi,WANG Xiaofeng,YANG Donglai.Study on bionic optimum design of soil-engaging component[J].Road Machinery &Construction Mechanization,2007(7):59-61.