扭杆弹簧在行李箱盖系统中的设计与应用

2014-01-10徐璐

徐璐

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510640)

扭杆弹簧在行李箱盖系统中的设计与应用

徐璐

(广州汽车集团股份有限公司汽车工程研究院,广东广州 510640)

扭杆弹簧即为一端固定而另一端与工作部件连接的杆形弹簧,主要依靠扭转弹簧力来吸收震动能量。扭杆弹簧在汽车制造业已经有非常广泛的应用。重点介绍扭杆弹簧匹配鹅颈式铰链作为汽车行李箱盖开启助力机构,在汽车开发中的设计方法与应用。

扭杆弹簧;鹅颈式铰链;行李箱盖保持限位系统

1 行李箱盖扭杆弹簧概述

一般行李箱盖开启助力机构包括气弹簧、扭杆弹簧、螺旋弹簧和电控驱动机构四种形式,对于经济型三厢车来说,广泛使用前三种。

1.1 行李箱盖扭杆弹簧定义

行李箱盖扭杆弹簧(下文简称扭杆弹簧或扭杆)是一种弹性元件,通过安装在行李箱盖铰链上,利用在行李箱盖开启与关闭运动过程中其扭转产生的弹性势能,克服行李箱盖重力,减轻举升操作力与减缓关闭的冲击力,并保持开启功能,构成行李箱盖开启助力机构。

1.2 扭杆弹簧在汽车开发中的应用优点

(1)扭杆弹簧匹配鹅颈式行李箱盖铰链结构,安装在行李箱舱衣帽架下方,为内藏式结构,节省布置空间,利于实现三厢汽车尾部造型;

(2)且此结构可增大行李箱开口尺寸,优化人机操作性能,提升客户感受;

(3)扭杆弹簧材料为钢丝材质,生产工艺简单,只需折弯机成型处理即可,材料利用率基本为100%,成本低廉;

(4)扭杆弹簧作为助力机构,使行李箱盖操作力状态稳定,而其性能受温度影响小,不存在高低温环境操作力差异大情况。

2 扭杆弹簧典型结构、制造工艺及材料

2.1 典型结构

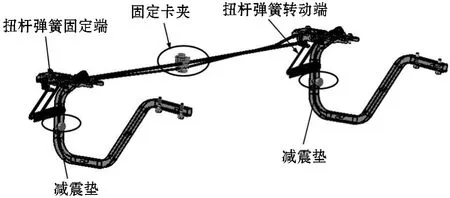

扭杆弹簧一端固定在铰链座上,另外一端安装在铰链臂上,通过铰链臂的旋转,产生扭矩,如图1所示。

图1 扭杆弹簧典型结构

2.2典型成型工艺

扭杆弹簧的成型工艺步骤如下:开料—成型—回火—检测—表面处理—打标识—检测—包装。

2.3 材料介绍

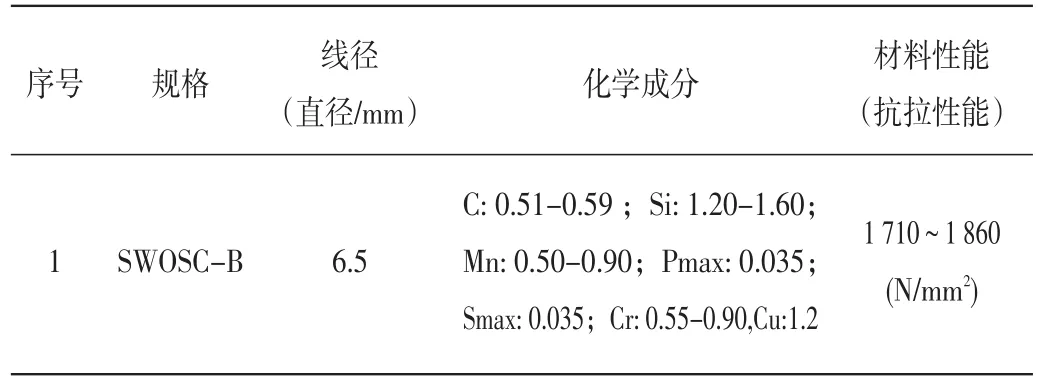

行李箱盖扭杆弹簧为弹性杆件,一般采用碳素弹簧钢丝材料。可采用国内材料55CrSi(油淬火-回火弹簧钢丝GB/T 18983)[1],也可采用日本牌号材料SWOSC-B(弹簧用油淬回火钢丝JIS G 3560)[2]。SWOSC-V(阀门用油淬回火钢丝JIS G 3561)[3]。

扭杆弹簧最大允许剪切强度为抗拉强度的42%~50%(经验值),若最大允许剪切强度过低,接近甚至小于扭杆弹簧的实际剪切强度,易产生扭转断裂,导致功能失效,故抗拉强度越高,剪切强度越高,性能越好,越安全。但性能好的材料,成本也会很高。有些材料抗拉强度、剪切强度均符合设计要求,但在耐久试验过程中,耐久后的扭矩衰减较大,容易引起功能失效,不符合试验要求,为减少设计风险,需确认材料耐久性能。选择合适的扭杆弹簧材料,既要满足设计要求,试验性能要求,又要避免性能过剩,控制成本。

3 扭杆弹簧的装配工艺

3.1 扭杆弹簧与行李箱盖铰链的匹配

为方便安装,减小行李箱盖开启时铰链与车身骨架之间的撞击,首先需确保安装减震垫与扭杆弹簧固定卡夹,然后安装扭杆弹簧,最后将扭杆弹簧卡入固定卡夹,即装配完毕,如图2所示。

图2 扭杆弹簧的固定

3.2 扭杆弹簧的整车装配工序

扭杆弹簧装配工序策略直接影响到扭杆弹簧的设计计算及制造工艺,一般有三种形式:在整车焊装工艺完成装配;扭杆弹簧随整车涂装、在总装工艺完成装配;扭杆弹簧供应商完成表面处理、在总装工艺完成装配。需根据各汽车制造厂生产工艺而定。

4 扭杆弹簧设计技术目标参数

扭杆弹簧技术目标一般包括以下内容。

(1)能够利用行李箱盖运动过程中扭杆弹簧扭转产生的弹力克服行李箱盖重力,减缓举升操作力和关闭的冲击力。

(2)须能满足行李箱盖20000次疲劳耐久使用要求。

(3)需满足行李箱盖开启要求:①启动开启装置后,能使行李箱盖自动弹起一定高度并保持静止,便于人手操作;②能使在半开(一定的打开角度)状态下的行李箱盖可以保持静止不动;③能使行李箱盖在全开位置可以保持停住状态。

(4)需满足操作力使用要求,使行李箱盖关闭与开启操作力维持在一个顾客感受舒适的力度,其中关闭操作力为30~50 N,开启操作力为10~20 N。

(5)需满足风阻要求:使行李箱盖在最大打开位置时具有足够的保持力,以免在风力作用下行李箱盖自行落下关闭引起事故。

(6)需满足驻坡功能:当整车停在10%(5.75°)的上坡路面(车头朝上)行李箱盖打开时,能使行李箱盖仍能保持开启不下落。

(7)需满足空间布置要求:当行李箱盖在开启或关闭运动过程中(包括过开或过关情况),应与周边车身结构件保持一定安全间隙,不发生干涉。

5 扭杆弹簧在汽车工程的设计应用

关于扭杆弹簧在汽车开发中的设计过程,以某车型扭杆弹簧随整车涂装、在总装工艺完成装配为例,详细说明设计计算与分析过程与方法。

5.1 输入条件

首先需获得扭杆弹簧设计输入信息,相关参数详见表1所示。

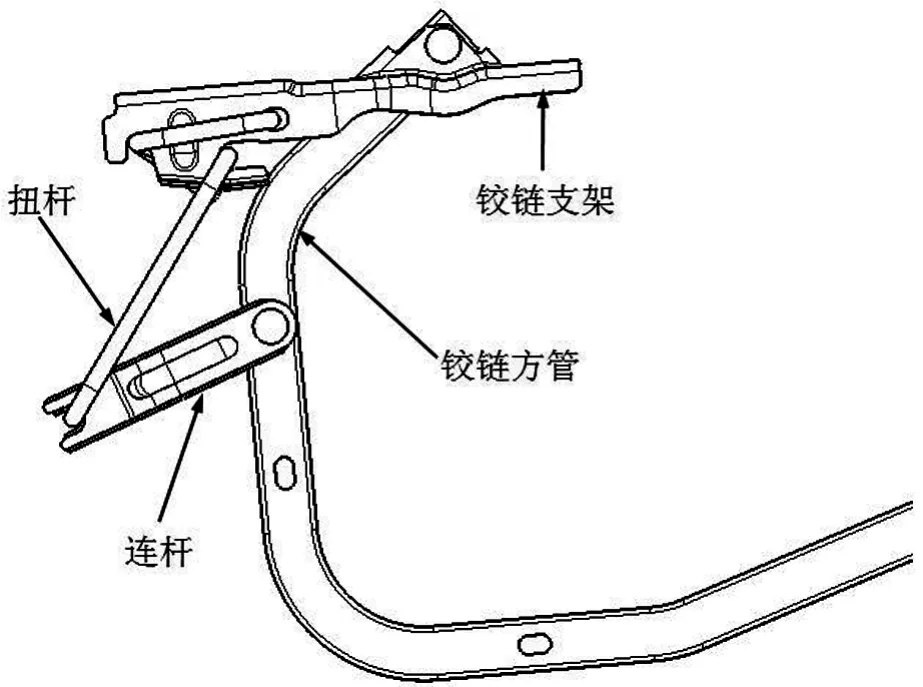

如图3,扭杆弹簧的运动受铰链支架和连杆约束,只能绕安装卡口旋转。支架、铰链方管、连杆和扭杆构成了一个四连杆机构。

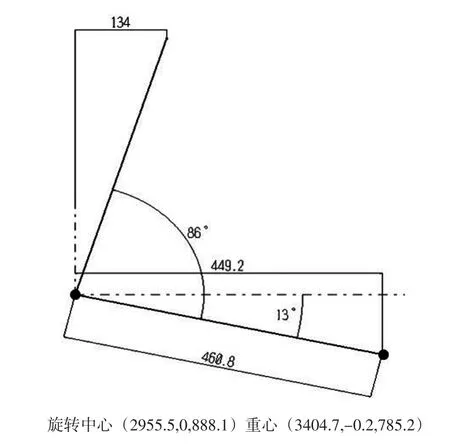

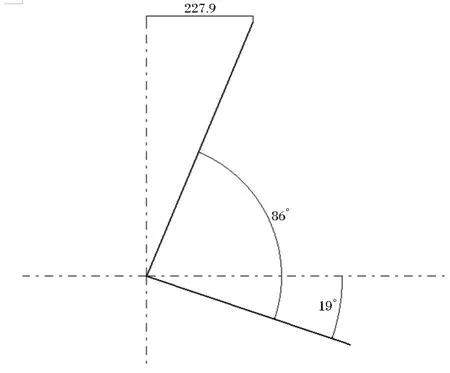

据扭杆与铰链方管运动关系,可知图4所示,行李箱盖从“关闭”位置到“打开”位置,铰链方管转角:86°,而扭杆旋转92.1°。

行李箱盖在“开启”位置,扭杆旋转角度为:j1;行李箱盖在“关闭”位置,扭杆旋转角度为:j2=j1+92.1°;全关时重心-转轴连线与水平面夹角:12.9°(根据已知坐标测量结果);扭杆扭转的有效长度:1 102.6 mm;平衡范围(预估):20°~60°;风力矩:5.69 N·m(经验值);关闭状态时扭杆两端面的夹角j3=55°(扭杆数据测量)。

表1 行李箱盖相关参数输入

图3 左侧铰链左侧视图

图4 左侧铰链运动示意图

5.2 线径的选取、平衡角度的定义

由重心坐标以及旋转中心坐标可以算出旋转中心到重心的距离:

由此可以算出重力矩。按式(5.1)计算:T重= mg·L重;重力臂按式(5.2)计算:L重心=Lg·cosα,α为重心和转重心连线与x轴夹角,如图5所示。

图5 行李箱盖结构简图

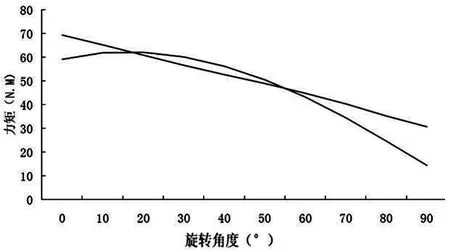

由此根据重力矩曲线与旋转角度的关系可知,当扭杆在弹起后处于第一个平衡点时T扭=T重+ 2·T摩,其中摩擦阻力不变,扭杆在第一个平衡点往上移时扭矩不断减小,只有在重力矩减小时才能实现,所以平衡位置会出现在重力矩开始变小以后(重力矩在13°时最大)。暂定平衡范围为20°~60°,得出扭矩-摩擦力矩、扭矩、扭矩+摩擦力矩的示意图,如图6所示。

由此可算出K值(斜率)=0.23,按式(5.1)计算,得出d=6.59 mm,扭杆弹簧线径规格(直径),根据线径计算结果,查询行业规格,选取近似值,取整数6.5 mm,代入5.1式,可以算出K= 0.218,选取合适的材料,查表得出化学成分及材料性能(抗拉性能),见表2。

图6 行李箱盖与扭杆弹簧的关系

表2 扭杆弹簧参数

5.3 设计计算

5.3.1 设计计算简介

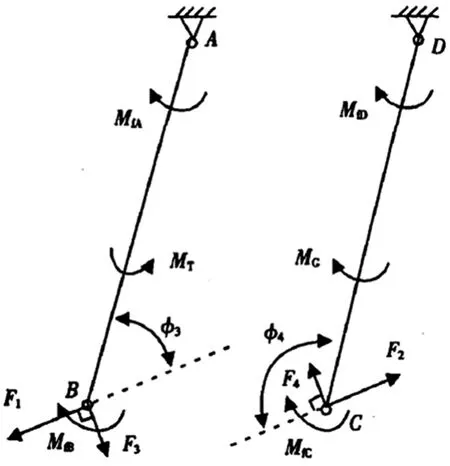

将行李箱盖铰链与扭杆弹簧的四连杆机构看作一个平面四连杆机构分析,如图7所示。

图7 行李箱盖与扭杆弹簧的参数

如图7,AD表示铰链支架,AB为扭杆,BC为连杆,CD为铰链。把扭杆的扭矩记为MT,铰链所受重力为G,相对于D点的转动扭矩记为MG,ϕ1为AD与DC的夹角,ϕ2为AD与AB的夹角,ϕ3为AB与BC的夹角,ϕ4为BC与DC的夹角;铰链在关闭位置可得如下参数值:AB=115.2 mm;BC= 82.2 mm;CD=122.7 mm;AD=88.7 mm; ϕ1= 31°;ϕ2=149°;ϕ3=33°;ϕ4=147°。

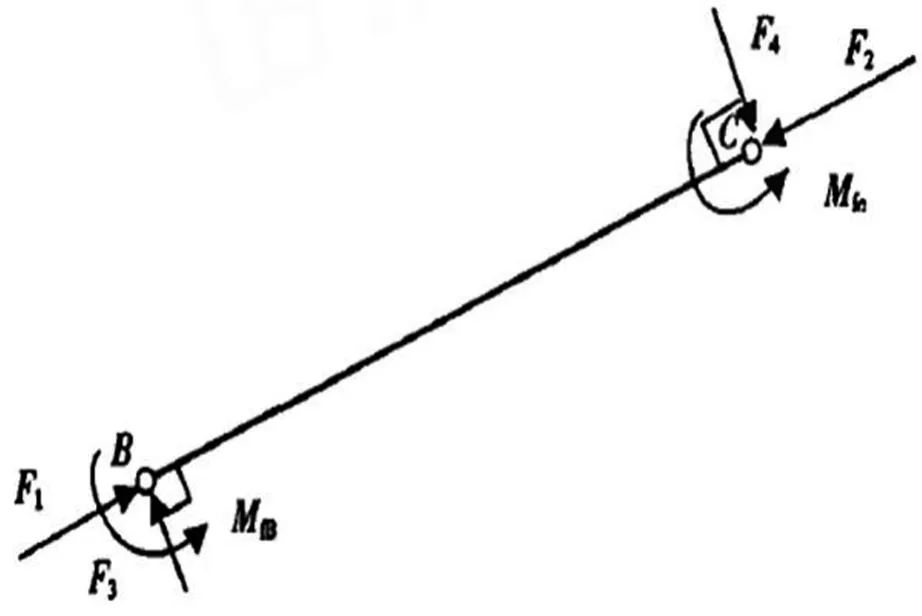

5.3.2 受力分析

存在摩擦力作用时,BC杆不能视作二力杆,在行李箱向上运动时,BC受力如下图所示,其中摩擦力作用效果为一个摩擦力偶。把摩擦力偶MfB,MfC定义为有正负值。则可以推断,BC受力分析,如图8所示。

图8 BC杆受力分析

AB、CD受力分析,如图9所示。根据AB与CD列平衡方程:

图9 AB、CD杆受力分析

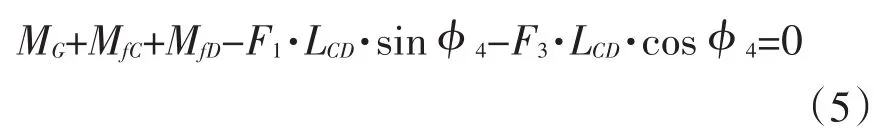

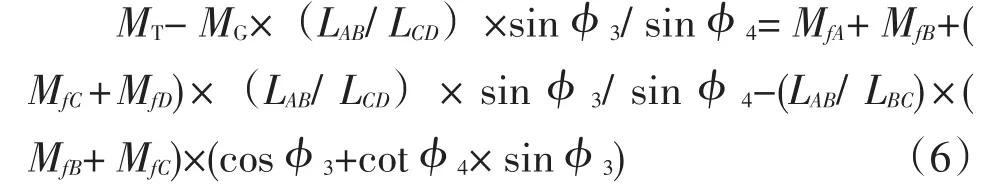

将(5.3)、(5.4)和(5.5)式以及LAB,LBC,LCD代入,经过转化可得式(6):

运动分析,需建立行李箱开启角度于扭杆转动角度之间的关系,如果以设θ为行李箱的开启角度,则假设行李箱在关闭时θ=0可根据以下公式(7)得出扭杆变化角度与ϕ1的关系:ϕ1=30.8°+ θ。定义如下:

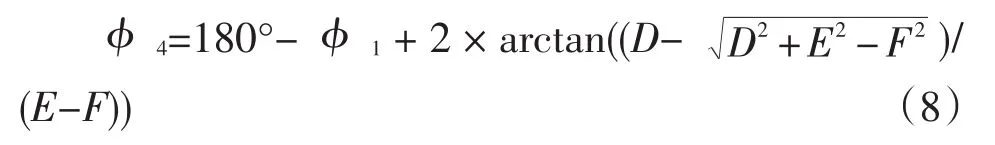

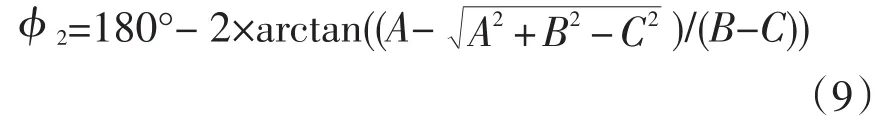

可得,式(8):

式():

式(10):

铰链作用力分析,扭杆有效长度1 102.6 mm,远大于扭杆直径,且中间折弯较少,所以只考虑扭转作用,其扭矩M为式(11)[4-5]:

扭杆直径d=6.5 mm,j为扭杆的实际变化角度。

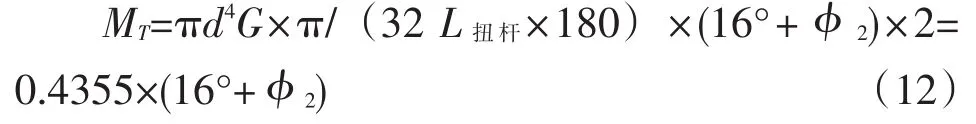

因扭杆弹簧定义在总装装配,设计计算时不存在力矩衰减,且行李箱盖全关时扭杆扭转角度定义为168°,则扭杆的实际转动角度为:j= 168°-(149°-ϕ2)=16°+ϕ2,其中149°为ϕ2的初始角度,因此两根扭杆产生的扭矩为式(12):

铰链设计时,连杆与铰链方管之间单侧销轴的摩擦力矩范围为1~1.5 N·m,为简化计算,取1.25 N·m。对于两侧铰链合力则为双倍,得到式(13):

铰链方管与铰链支架之间摩擦力范围定义为1.5~2.0 N·m,为简化计算,取1.75 N·m。对于两侧铰链合力则为双倍,得到式(5.14):MfD= 3.5 N·m;

扭杆与支架或连杆固定配合,因此存在摩擦力偶,估算式(15):

如图5.3所示,可知重心与水平面间的夹角为12.9°,则此设计中行李箱重力矩为式(16):

将式(5.6)的右侧记为Mf,,则代入式(13)、(14)和(15)后可变为式(17):

令MG’=MG×0.96×(sinϕ3/sinϕ4)

可简化公式,为:MG’=MT-Mf

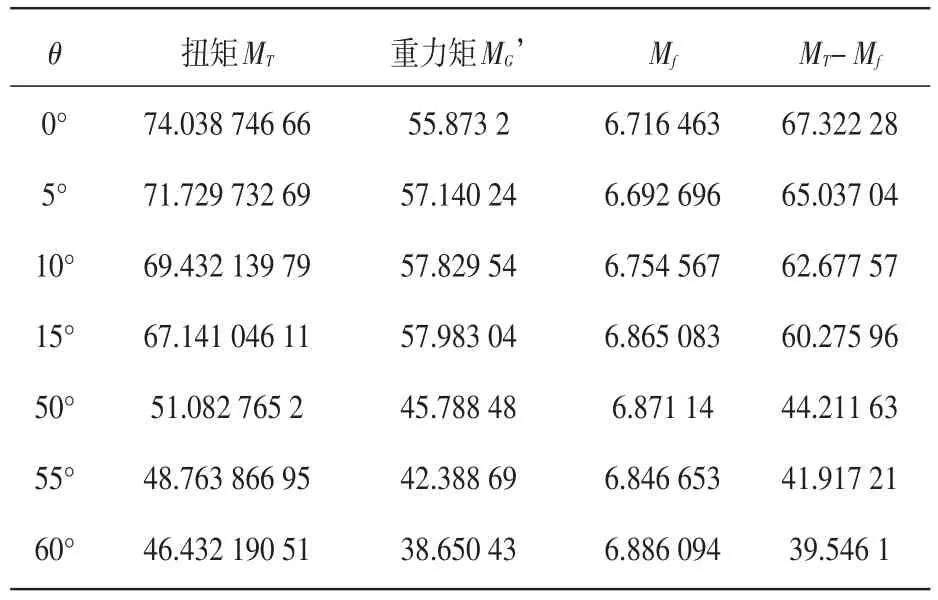

将式(7)、式(8)、式(9) 、式(10) 、式(11)和式(16)、式(17)结合,得到计算结果见表3。

表3 铰链平衡计算结果

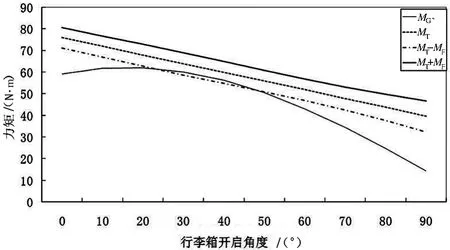

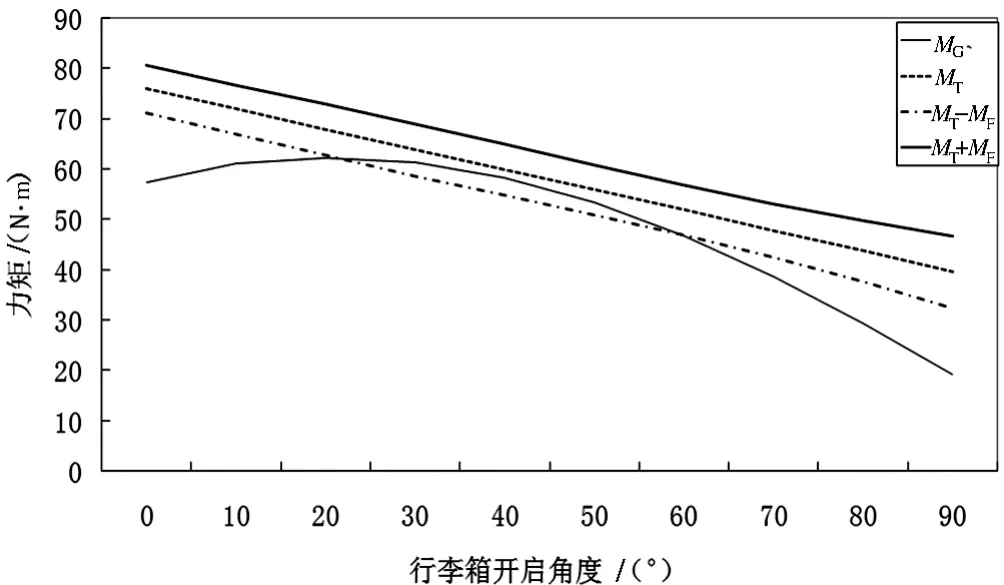

根据以上数据计算扭矩MT,重力矩MG’,MT以及MT-Mf,如图10示。

可知箱盖大约在20°~60°的打开范围内,MT与MG’的差值在±Mf范围内,即可实现行李箱盖半开启时保持静止不动的状态。在此角度范围外,扭杆的作用扭矩均大于车身固有阻力扭矩,可实现行李箱盖开启时自动弹起,并且全开时有一定的保持力。

图10 行李箱盖与扭杆弹簧的平衡关系

5.4 设计校核

5.4.1 材料性能验证

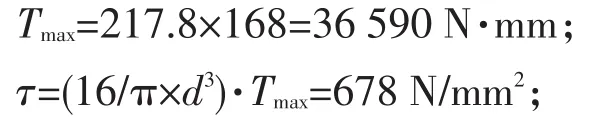

当d=6.5 mm时,解得:K=217.8 N·mm,j= 168°;

扭矩应不能超过抗拉强度(σb)的42%,即需满足式(18):τmax=σb×42%;

所以τ<τmax,符合材料抗扭性能要求。

5.4.2 人机操作性验证

(1)依据扭杆与铰链的平衡,当行李箱盖由关闭位置开启时,在扭杆弹簧弹力作用下,自动弹起到下平衡点,弹起到20°,用50%分位男性假人(身高1.77 m)校核,行李箱盖弹起后,弹起高度小于245 mm,行李箱盖弹起外侵距离约102 mm,不会因弹起高度或外侵空间过大而影响到操作者。

(2)当行李箱盖在外力作用下,由下平衡点,运动到上平衡点,行李箱盖弹起角度约为57°,操作者可以并进行物品搬运操作;行李箱盖弹起后,弹起高度为728.7 mm,行李箱盖弹起内侵距离约53 mm。

(3)当行李箱盖全开时,李箱盖开启最大角度为86°,离地空间为1.7 m,内倾空间量约为190 mm,满足使用要求。

5.4.3 风阻要求验证

因行李箱盖在最大开启时可会受风力矩(约5.69 N·m)的影响,故还需满足如下方程要求:扭杆力矩>重力矩+风力矩+摩擦力矩。设扭杆为满足开启状态不受风刮影响,摩擦力矩为-6 N·m,所以j5需满足式(19)条件:

依据以上公式,将各参数值代入,

解得:MT>17.4 N·m,由扭杆曲线图可知因为MT最小值出现在行李箱盖全开(86°),最小值为30 N·m,完全能够避免风刮影响。

5.4.4 驻坡功能验证

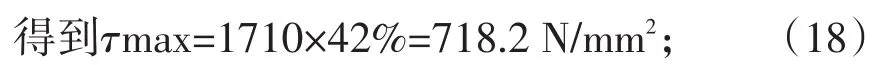

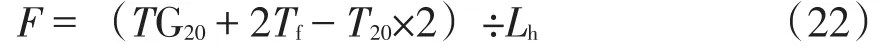

汽车在上坡路面行李箱盖打开,要求整车在10%的斜坡上(5.75°)时,行李箱盖仍有保持开启功能。此时,铰链全开角度保持不变,仍为86°,但铰链中心由之前的12.9°增大到约19°,其结构简图如11所示。

图11 行李箱盖结构简图

由此根据重力矩曲线与旋转角度关系,重新计算扭矩MT,重力矩MG’,MT以及MT-Mf,,得到关系曲线如图12所示。

图12 行李箱盖与扭杆弹簧的平衡关系

可知MT始终大于MG’,不会出现行李箱盖突然掉落的现象,具有足够保持力;同时其在10%斜坡时的平衡角度由上图可知为18°~70°,满足设计定义的驻坡功能要求。

5.4.5 行李箱盖操作力验证

根据定义的单个铰链摩擦力矩Tf为3 N·m,行李箱锁止关闭所需操作力的计算如式(20):

可解得:F=25.7 N;

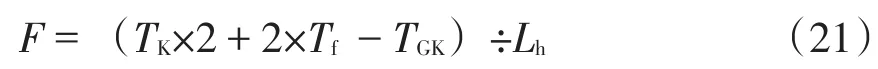

而行李箱最大开启状态,关闭所需操作力的计算如式(21):

可得到,行李箱最大开启状态下,关闭所需最大操作力:Fmax=33 N;行李箱最大开启状态下,关闭所需最小操作力:Fmin=30 N。因此行李箱最大开启状态下,关闭所需操作力为:33N>F>30 N。满足行李箱最大开启状态下,所需操作力30±5(N)(参考)要求。

根据铰链摩擦力矩,行李箱开启到20°~60°时,所需操作力的计算如下(取开启20°、60°两个位置),行李箱开启20°所需操作力的计算式(22):

得出Fmax=13.7 N,Fmin=11.1 N,因此行李箱开启到20°时所需操作力的大小为13.7N>F>11.1N;

行李箱开启60°所需操作力的计算式(23):

F=(TG60+2×Tf-T60×2)÷Lh得出Fmax=14.45 N, Fmin=11.8 N,因此行李箱开启到60°时所需操作力的大小为14.45 N>F>11.8 N;所以行李箱在20°~60°之间操作力为13.7 N>F>11.8 N,满足技术目标要求。

6 结束语

本文着重介绍了扭杆弹簧与鹅颈式铰链匹配,所形成的四连杆运动机构形式,在汽车工程开发行李箱盖运动系统设计中的应用方法,扭杆的设计大致分为建立设计技术目标、确定设计输入、设计计算分析(包括受力分析与运动分析)、设计校核分析。本文只是扭杆弹簧应用众多形式中的一个案例,在行李箱盖实际开发中,扭杆弹簧作为行李箱盖开启助力机构,还有更多其他的连接匹配形式、以及装配工序,这样就会带来多样的扭杆弹簧设计分析,为开发者带来不同的设计方案选择,实际项目开发中,应结合顾客与企业共同的利益考虑,选择最合适的设计方案。成本与技术对于需要盈利的汽车制造商来说永远是一个需要平衡的话题。

[1]GB/T 18983.油淬火-回火弹簧钢丝[S].

[2]JIS G 3560.弹簧用油淬回火钢丝[S].

[3]JIS G 3561.阀门用油淬回火钢丝[S].

[4]GB/T 1239.6.圆柱螺旋弹簧设计计算[S].

Application of Torsion-Bar Spring in the Auto Design Engineering

XU Lu

(GAC Automotive Engineering Institue,Guangzhou510640,China)

Torsion-Bar Spring is a kind of spring with its one end fixed while the other end attaching to a working part,using torsion spring force to absorb vibration energy.The Torsion-Bar Spring is now widely utilized in the automobile industry.This article emphasizes on introducing how to match Torsion-Bar Spring with gooseneck hinge,also focuses on the design method and application condition as the assistance mechanism of opening the trunk lid in the development of automobile.

torsion-bar spring;gooseneck hinge;stay link of trunk lid assembly

U463.33+4

A

1009-9492(2014)05-0169-07

10.3969/j.issn.1009-9492.2014.05.043

徐 璐,女,1986年生,湖北宜昌人,大学本科,助理工程师。研究领域:汽车工程。

(编辑:王智圣)

2013-10-15