基于Advantedge仿真的具有表面功能结构的刀具设计*

2014-01-10杨文恺陈永洁华中科技大学湖北武汉430074

杨文恺,陈永洁,李 宁(华中科技大学,湖北武汉 430074)

基于Advantedge仿真的具有表面功能结构的刀具设计*

杨文恺,陈永洁,李 宁

(华中科技大学,湖北武汉 430074)

表面功能结构又称表面微观结构已经在改善材料加工性能方面,如表面摩擦性能和表面承载能力等,得到了广泛的认可,改善了刀具性能。通过设计带有微结构的刀具,用于改善钛合金的切削加工过程中刀具的磨损状况,延长刀具的使用寿命。并且在设计的过程中借助先进的有限元仿真软件Third wave AdvantEdge FEM进行仿真模拟。通过软件仿真替代大量的试切,避免试切过程中材料的浪费,更重要的是,可以在实际切削实验进行前对刀具的设计进行预测评价,节省了设计时间。

钛合金切削;微结构;有限元仿真

0 引言

在钛合金的切削加工[1]过程中,刀屑接触区域的剧烈摩擦会导致温度不断升高,刀具磨损加剧[2],刀具表面质量的下降又将导致刀具切削加工性能降低,这也成为限制钛合金切削加工速度,影响切削加工性能的主要原因之一[3]。所以为了延长刀具的使用寿命,减轻刀具的磨损,一个实际有效的方法就是改善刀具和工件间的摩擦[4]状况。由于表面微观结构已经在改善材料加工性能方面,如表面摩擦性能和表面承载能力等,得到了广泛的认可[5]改善了刀具性能。

Third wave AdvantEdge FEM[6]是一个基于材料物性的有限元金属切削仿真软件。通过软件仿真替代大量的试切,避免试切过程中材料的浪费,也节省了时间,缩短设计、加工周期。更重要的是软件仿真为实际加工提供理论依据,避免传统加工中单方面凭借经验而导致的实验不可复制性。

表面功能结构[7]就是一种按照一定的规则分布的,有一定功能的,可以确定描述的,有高度特征的表面图案。在国内外,关于微织构对刀具加工性能影响的研究仍然处于起步阶段,很多研究者都参与其中。日本中央研究所的Noritaka Ka⁃wasegi等人[8]通过使用微沟槽深度和宽度尺寸范围在几百纳米到几十微米之间的刀具对工件进行加工发现,改变微沟槽形状尺寸可以改变刀具的加工性能。美国的Shuting Lei等人[9]利用有限元分析技术,对硬质合金刀具的力学性能进行了分析,其所设计刀具的特别之处在于其表面无涂层,并且使用飞秒激光器加工出了微坑织构。国内的王震、李亮等人发现在低速高载和高速中载情况下,微坑织构对硬质合金材料的减摩效果较好[10]。以上国内外大量的研究表明了微织构的良好性质,并且让表面微织构技术可以在各种工程应用的减摩增效领域中发挥更加巨大的作用。

本文基于此思路设计带有微结构的刀具以改善钛合金切削性能,并借助于AdvantEdge FEM软件模拟仿真辅助设计和验证带微结构的钛合金切削刀具。

1 表面功能结构和相关刀具设计

本文设计了三组带有亚微米级别沟槽的微结构刀具,如图1。沟槽均垂直于切削刃方向,具体参数如表1所示。以期望带有微结构的刀具可以减小主切削力的大小,改善刀具的耐磨性能。

图1 刀具设计图

表1 微结构刀具参数

2 刀具的Advantedge切削模拟仿真

在实际切削实验前,使用Advantedge软件对所设计的刀具进行3d切削仿真实验模拟,获得模拟数据,以评价微结构刀具的整体性能、微结构设计的合理性。模拟仿真中与使用同类硬质合金材料建模的没有微结构的光刀片进行对比,比较两者主切削力的大小。仿真环境如下,工件材料为Ti-6Al-4V,刀具材料为硬质合金,设定切削长度为3 mm,切削环境为干切削,仿真设计如表2。

表2 仿真实验设计表

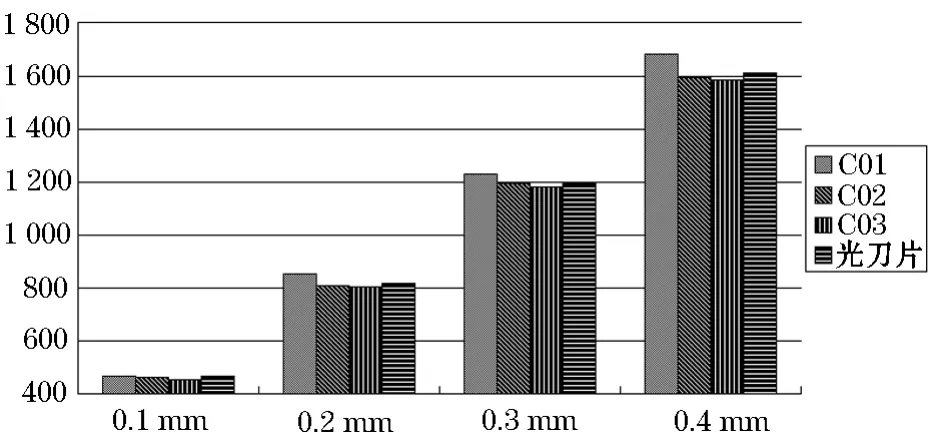

经过长时间的3d模拟,得到的刀具仿真结果如表3,并作出仿真结果对比即图2。

表3 设计刀具的Advantedge仿真结果 N

图2 设计刀具的仿真结果主切削力对比图

图2中x坐标为进给量(单位mm/r),y坐标为主切削力(单位N)。

仿真结果分析:从图1的仿真结果对比可以看出沟槽深度为0.05 mm的C02、C03刀具在进给量为0.1、0.2和0.4的时候所受到的主切削力都比相应的光刀片要小,具有一定的优势;沟槽深度为0.03 mm的C01刀片则在0.2,0.3,0.4进给条件下主切削力都大于光刀片,显示出沟槽深度可能对于主切削力的影响。

3 刀具的切削实验

在进行了新设计刀片的强度校核后,对三组微织构刀片进行钛合金的干式外圆连续切削,探究微织构结构的不同对加工性能有何不同影响。在本次试验中,实验参数如表4,测力仪和电荷放大器分别选用Kistler 9257A和Kistler 5070A,进行钛合金切削实验的车床型号为CW6163E,刀具型号为YG类硬质合金刀具。实验台具体设置如图3所示。

表4 实验切削参数

图3 实验台设置

4 实验结果的分析与讨论

实验进行后,对所采集的信号进行处理,求取每次切削力的平均值作为参考实际的主切削力,然后与Advantedge模拟仿真得到的值进行对比,数据对比如表5,并作出实际结果对比即图4。

表5 切削实验和仿真模拟数据对比 N

图4 微结构刀具实际切削性能对比图

(1)对Advantedge仿真精确度的评价。通过与实际的切削实验得到的主切削力和经由Advant⁃edge的仿真主切削力做对比可知,除了个别仿真数据相差大于外5%(主要集中在0.4 mm的大进给条件下,可见在大进给条件下仿真会部分失效),其他仿真值与实际所测得的数值相差均在3%以内,可见使用Advantedge仿真切削的模拟精度很高。另外大多数刀片的仿真结果与实际刀片的切削值进行对比,可以发现使用Advantedge软件进行仿真模拟所获得的主切削力比实际切削实验获得的主切削力的值要大(大部分相差度为2%~4%)。这一现象可以由有限元仿真方法本身的原理来解释,有限元法的主要思想就是将计算区域划分为大量的刚性节点和单元来进行计算。由于每一个单元和节点都是刚性的,实际计算过程中就相当于把弹性的物体当作刚性单元的集合来近视处理了,有限元仿真划分的节点越多就越接近于真实,但仍会体现出微小的刚性,即有限元法处理后,物体变刚变硬了,体现在Advant⁃edge仿真模拟中就是主切削力变大了[12]。故会出现仿真值一般稍微大于实测值的结果。综上以上所述,可以看到Advantedge仿真切削还是具有很高的精度,并且能够得到具有参考价值的信息。

图4中x坐标为进给量(单位mm/r),y坐标为主切削力(单位N)。

(2)对所设计的微结构刀具的性能评价。C01、C02、C03的沟槽宽度分别为0.1 mm,0.2 mm和0.3 mm;C01沟槽深度0.03 mm,C02,C03沟槽深度均为0.05 mm。C01、C02、C03虽然沟槽的宽度不一样,分别为0.1 mm、0.2 mm和0.3 mm,由于沟槽都是等距分布的,实际但在背吃刀量一样的时候,三组刀具有沟槽部分与没有沟槽部分的面积比为1∶1(除去刀具边缘部分少量影响)从图2可见,在干切削的条件下,沟槽深度为0.05 mm的C02,C03两组刀片的表现均优于相同材质的光刀片,并且与仿真结果一致,而沟槽深度为0.03的C01则无论在哪一种进给量的条件下都劣于光刀片。进一步只观察C02,C03刀具的性能表现,C02,C03的沟槽深度一致均为0.05 mm,沟槽面积比也一致为1∶1,而只有沟槽宽度不一致。在这种条件下C02、C03的性能表现相差不大,甚至是完全相同的表现,可以得出在沟槽深度相同,沟槽面积比一样的情况下,沟槽宽度对切削的性能影响不大。再观察C01、C02和C03三组结果,虽然沟槽宽度不一致,但是沟槽面积比相同,最终导致在相同条件下C01性能均比C02,C03差,可知这时候微结构中沟槽的深度的影响了刀具的主切削力。在相同的沟槽面积比下,刀具的主切削力受沟槽宽度影响较小,此时调整合适的沟槽深度可以降低主切削力的大小,如果深度不合适反而会增加主切削力。

5 结语

本文使用Third wave Advantedge FEM有限元仿真软件对具有表面功能结构的刀具进行了仿真,得到了设计刀具主切削力的仿真值。并且进行了实际刀具主切削力值的测试。结果表明仿真值和实际值很接近,显示出Advantedge FEM有限元仿真的精确性,并总结了此类表面功能结构刀具的一些特性。

[1]张春江.钛合金切削加工技术[M].西安:西北工业大学出版社,1986.

[2]邓明,彭成允,黄伟九.影响精冲模具寿命的因素及对策[J].机械设计与制造工程,2002,31(4):67-69.

[3]Chernova L A.Protective Coatings a Way to Improve the Durability and Quality of Metal Products[J].Metallur⁃gist.Vol.46(09-10),2002:309-310.

[4]Atsushita N M.Elaborate precision machining technolo⁃gies for creating high added value at low cost[J].FU⁃JITSU Sci.Tech J.Vol.43(1),2007:67-75.

[5]陈琛.Advanced Materials Research Vol.590(2012)pp 17-22©(2012) Trans Tech Publications,Switzer⁃land doi:10.4028/www.scientific.net/AMR.590.17.

[6]Advantedge fem功能[EB/OL].http://www.thirdwave⁃sys.com/products/advantedge_fem.htm.

[7]汤勇,潘敏强,王清辉.表面反应功能结构制造领域的研究现状及发展趋势[J].中国表面工程,2010,23(2):7-14.

[8]Noritaka Kawasegi,Hiroshi Sugimori,Hideki Morimoto et al.Development of cutting tools with microscale and na⁃noscale textures to improve frictional behavior.Precision Engineering.Vol.33,2009:248-254.

[9]Shuting Lei,Sasikumar Devarajan,Zenghu Chang.A study of micropool lubricated cutting tool in machining of mild steel[J].Journal of materials processing technolo⁃gy,Vol.209,2009:1612-1620.

[10]王震,李亮,戚宝运,等.微织构对硬质合金表面摩擦性能的影响[J].工具技术,2011,45(1):13-15.

[11]熊良山,严晓光,张福润.机械制造技术基础:第三版[M].武汉:华中科技大学出版社,2006.

[12]胡于进,王璋奇.有限元分析及应用[M].北京:清华大学出版社,2009.

The Design of Surface Functional Structure Tool Based on Advantedge Simulation

YANG Wen-kai,CHEN Yong-jie,LI Ning

(Huazhong University of Science and Technology,Wuhan430074,China)

Surface functional structure,which has been widely used in optimize the material processing performance like surface friction properties and surface bearing capacity,has been widely recognized and really improves the performance of tool.In this paper,one kind of surface functional structure tool aimed at reducing the wear condition and expanding tool's life in titanium cutting processing has been designed.The advanced finite element simulation software—Third wave AdvantEdge FEM has been used to simulate the cutting process in the design period.With the help of finite element simulation software,a lot of material can be saved,moreover it can anticipate the performance of designed tool before doing cutting experiment which can also save much time.

titanium cutting;surface functional structure;finite element simulation

TG71

A

1009-9492(2014)05-0014-04

10.3969/j.issn.1009-9492.2014.05.003

杨文恺,男,1989年生,湖北武汉人,硕士研究生。研究领域:金属切削与刀具技术。

(编辑:阮 毅)

*国家科技重大专项(编号:2012ZX04003-021)

2013-11-14