PCB的铜表面粗糙度对高频区域信号传输损失的影响

2024-03-06吴熷坤杨梓新黄李海许伟廉

吴熷坤 杨梓新 徐 豪 黄李海 许伟廉

(博敏电子股份有限公司,广东 梅州 514000)

0 引言

近年来,人们对于高性能的IT 电子系统能在更短的时间内处理大量数据的需求越来越高。这也就意味着在设备内部传播的信号传输速度不断提高。然而,在GHz 频率范围内,PCB(printed circuit board,PCB)上的信号损失非常显著。随着传输速度的不断提高,会导致信号的上升沿退化,或者导致更高的误码率等问题。因此,减少PCB 上的信号损耗变得尤为重要。在本研究中,将不同的低粗糙度铜箔、低介电材料制作成不同的测试板,对S21 进行测量,并与常用材料FR-4的传输损耗进行对比,特别是采用表面光滑的铜箔和低介电损耗(Df)材料,定量地证明了信号损耗的降低效果。

1 信号传输损耗

PCB 上的信号传输损耗(Loss)可分为导体损耗(LC)和介质损耗(LD)。总信号传输损耗可以用2个损耗因子表示:

介质损耗表示为

式中:εr为相对介电常数(Dk);tanδ为Df正切;f为频率,GHz。

导体损耗可分为表面粗糙度引起的散射损耗和趋肤效应损耗,表示为

式中:LH为趋肤效应造成的损耗;Ls为散射损耗。

高频时,电流集中分布在导体的表面或边缘,趋肤深度δ是表征趋肤效应的指标。趋肤深度δ可由电流幅值转化为导体表面电流幅值的1/e处的距离来定义:

式中:ω为角频率;μ为磁导率;σ为铜的电导率。

铜导体趋肤深度的频率依赖性如图1所示。

图1 铜趋肤深度的频率依赖性

在1 GHz 时,趋肤深度约为2.1 μm。在高频时,由于导体的有效横截面积受到限制,信号线阻抗随频率增加而增加。趋肤效应造成的信号损失为

式中:W为导体的线路宽度。

PCB 横截面扫描电子显微镜(scanning electronic microscopy,SEM)图像如图2所示。通常PCB 导体表面被有意磨粗,以增强与预浸料的附着力。PCB中常用铜箔的典型表面粗糙度Rz(表面的10 点平均粗糙度)为6 μm,该值在1 GHz 时大于趋肤深度的2.1 μm。由于高频时趋肤深度小于表面粗糙度,散射损耗会变得更突出。

图2 铜导体表面粗糙度

2 测试板信息

为了研究导体表面粗糙度与散射损耗的关系,采用不同表面粗糙度的铜箔制作了不同的测试板。测试板由4层导电层制成,如图3所示。为了观察传输线结构的差异,在板内设计了4 种传输线,分别是单端微带线(MSL)、单端带状线(STL)、差分微带线和差分带状线。单端传输线的特性阻抗Zo设计为50 Ω,差分阻抗设计为100 Ω。此外,还对3 种介质材料进行了测试。分别是介电材料G1(Dk=3.7,Df=0.002)、介电材料G2(Dk=3.8,Df=0.005)和常用介电材料FR-4(Dk=4.4,Df=0.02)。前2种材料均为低介电材料。

图3 4种传输线路的截面

此外,为了比较由于走线长度不同导致的损耗依赖关系,测试板中还包括了3 种走线长度,如图4所示。长度分别为100、200、300 mm。

图4 测试板走线长度设计

3 测试结果与分析

3.1 测试结果

S参数测量采用矢量网络分析仪(安捷伦N5245B PNA-X,10~50 GHz),测量频率范围为10~50 GHz。测试板采用不同的传输线结构制作,如图5 所示,在G1介质材料的200 mm 线上测量S21 或sd21,测量到的单端线路信号损耗约为-8 dB,差分传输线信号损耗约为-6 dB。差分传输线的信号损耗比单端传输线的信号损耗要低。由此可见,差分传输线对于减少高速信号传输中的损耗也是有用的。另外,用不同的材料制作测试板,如图6 所示,FR-4 的测量所得总信号损失约为-19 dB,介质G2约为-10 dB,介质G1约为-8 dB。与FR-4相比,介质G1的损耗降低了68%,所以使用低Dk的材料是高速传输的必要条件。

图5 4种不同传输结构下FR-4的信号损耗对比

图6 不同介质材料的信号损耗对比

3.2 损耗分析

由以上测试可知,使用低Dk材料的总信号损耗显著降低,介质损耗占总信号损耗的比例降低,而导体损耗所占的比例相对增加。因此,研究了导体损耗和介质损耗占总损耗的比例,总衰减常数可表示为

式中:A和B为常数。

由式(6)可知,介质损耗与频率成正比,导体损耗与频率的平方根成正比。此外,将式(6)除以频率的平方根可得:

常数A和B为各损失的比例系数,可以用S21的测量值得到的回归线得到。将FR-4 的传输线损耗除以频率的平方根得到回归线,如图7所示。

图7 FR-4的传输线损耗

由回归线的斜率和截距得到常数A 和B。在本例中,常数A 为-7.23×10-10,常数B 为-1.49×10-5。在将得到的常数A 和B 代入式(6)后,将FR-4 的总损耗分为介质损耗和导体损耗,如图8所示,计算所得的总损耗与实测损耗吻合较好。

图8 总损耗分解为介质损耗和导体损耗

采用同样的方法,将介质G1的损耗分为导体损耗和介质损耗,如图9所示。在20 GHz频率下,FR-4的导体损耗占总损耗的比例约为13%。然而,在Dk较低的介质G1情况下,导体损耗占总损耗的比例上升到约30%。从这一结果可以看出,当采用低DK材料时,降低导体损耗相对而言更有效地降低了总损耗。因此,作为导体损耗的一部分的散射损耗对于降低高频区域的总信号损耗变得越来越重要。

图9 介质G1的总损耗分解为介质损耗和导体损耗

3.3 铜箔表面粗糙度

5 种类型的铜箔SEM 图像如图10 所示。虽然铜箔的表面织物各不相同,但统一采用沉积铜结核的方法对铜箔表面进行粗化处理。

图10 5种铜箔的SEM图像

每个铜箔表面粗糙形状如图11 所示。在反转电解铜箔(RTF)图像中,直径约1.5 μm 的球形铜结节密集地沉积在标准铜箔的“闪亮”侧,甚至可以观察到第二层结构(结节上的结节)。MWG-VSP 表面显示类似但更致密的结节,HSVSP 和HS1-VSP 的球形高度减小并向半球偏移,NP-VSP 则为完全无结核的铜箔。在高频电路中,由于趋肤深度小于10 GHz 时球形结节的半径,因此高结节是不被接受的。

图11 各铜箔表面粗化形状示意

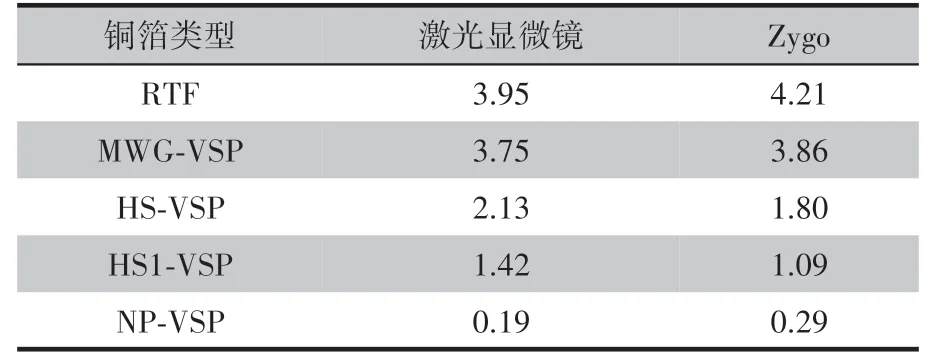

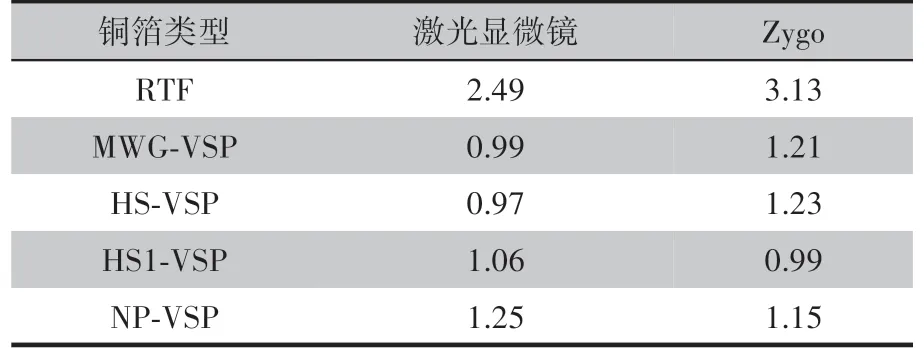

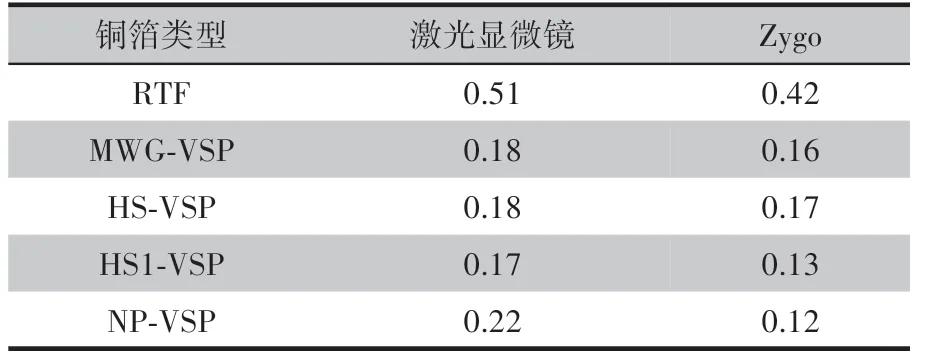

由十点平均粗糙度Rz和均方根粗糙度Rq测量的表面粗糙度汇总在表1~表5 中。黏接面是有铜结核的表面,抗蚀面是没有结节的表面,使用2 种非接触式轮廓仪:激光显微镜(laser microscope,LMS)和3D 结构显微镜(Zygo)进行测试,各铜箔的表面粗糙度比较见表1~表5,可视化后各铜箔的表面粗糙度比较如图12~图15所示。

表1 铜箔的表面粗糙度 单位:μm

表2 黏接侧表面粗糙度Rz 单位:μm

表3 抗蚀侧表面粗糙度Rz 单位:μm

图12 黏接侧表面粗糙度Rz

图13 抗蚀侧表面粗糙度Rz

表面粗糙度基本为RTF>MWG-VSP>HS-VSP>HS1-VSP>NP-VSP。原因如图11所示,RTF的抗蚀面为带波浪形的垫面(标准铜箔的溶液面),而其他抗蚀面均为光滑面(鼓面),故而RTF的表面粗糙度Rz、Rq值在5种类型的铜箔中最大。

黏接侧表面粗糙度为RTF>MWG-VSP>HS-VSP>HS1-VSP>NP-VSP。与RTF 相比,HS1-VSP的Rz值约为RTF 的26%。抗蚀侧表面粗糙度值为RTF>MWG-VSP=HS-VSP=HS1-VSP=NP-VSP。原因如图11 所示,RTF 的抗蚀面为带波浪形的垫面(标准铜箔的溶液面),而其他抗蚀面均为光滑面(鼓面),故而RTF 的抗蚀侧表面粗糙度值在5 种类型的铜箔中最大。表4、表5 和图14、图15 所示的Rq也是如此。

表4 黏接侧表面粗糙度Rq 单位:μm

表5 抗蚀侧表面粗糙度Rq 单位:μm

图14 黏接侧表面粗糙度Rq

图15 抗蚀侧表面粗糙度Rq

3.4 低轮廓铜箔的剥离强度

如前文所述,铜箔的黏接侧表面布满了密集的铜结核,降低轮廓意味着降低结节的高度,而铜箔的黏接强度又主要取决于锚定效应和铜箔与树脂界面之间的物理和化学黏附,降低轮廓就意味着降低所有这些结合的力量。剥离强度(P/S)是用来衡量层压板材料的结合强度的值,较低的P/S 值易引起PCB 加工过程中的分层现象,然而,在高频状态下却不接受大而致密的结节。在不增加铜箔表面粗糙度的情况下,提高剥离强度的方法如图16所示。

图16 低损耗材料的低轮廓铜箔剥离强度

G1、G2、G3和G4是业界可用于高频电路的低损耗层压板材料,HS1-VSP 和HS1-VSP2 都是完全相同的极低轮廓的铜箔,但在HS1-VSP2 上应用了新的化学键合处理,对G3和G4层压改善非常有效。NA-VSP 是完全无结核的铜箔,如图14 所示,有很薄的树脂涂层,该涂层对提高G3 和G4的P/S非常有效,在此次试验中验证了新化学处理方法和薄树脂涂层对改善剥离强度的有效性。

3.5 信号传输损耗与铜箔表面粗糙度的关系

介质G1 中线长为200 mm 的单端带状线结构的S21 测量结果如图17 所示。此外,该图显示了由于不同表面粗糙度造成的损耗差异。在20 GHz频率下,RTF 的损耗约为-8.7 dB,NP-VSP 损耗约为-7.2 dB,RTF 箔与NP-VSP 箔的信号损耗相差约1.5 dB。

图17 不同铜箔测量到的信号损耗比较

在20 GHz 频率下,每个铜箔的表面粗糙度Rz与信号损耗的关系如图18 所示。参考信号损耗为介质G1 在长度为200 mm 的带状线结构下测得的数据,左边纵轴表示铜箔的粗糙度Rz,右边纵轴表示信号损耗,横轴表示铜箔的类型。结果表明,表面粗糙度越小,信号损耗越小。当粗糙度最大的箔RTF 与粗糙度最低的箔NP-VSP 进行比较时,NP-VSP的信号损失减少了约17%。与分析结果相比,这相当于减少了约77%的导体损耗。这表明使用表面粗糙度较低的铜箔可以有效地降低导体的散射损耗,采用低粗糙度铜箔和低Dk材料可以改善信号损耗。

图18 各铜箔表面粗糙度与20 GHz 频率下信号损耗的关系

4 结论

本试验对测试板上不同类型输电线路结构的S参数进行了详细的测量和分析,得出如下结论。

(1)与单端传输线相比,差分传输线能够有效降低高速信号传输中的损耗。

(2)采用低Dk材料能较大程度地降低信号损耗,在本试验中电介质G1的信号损耗比FR-4的信号损耗降低了约68%。

(3)当使用低Dk材料代替FR-4时,导体损耗占总损耗的比例增加。FR-4 的导体损耗占总信号损耗的比例为13%,但介质G1中的导体损耗将增加到总损耗的30%。

(4)如果使用低介电材料作为介质,低粗糙度的铜箔可以有效地降低总损耗。与常用的表面粗糙度铜箔相比,低粗糙度铜箔的散射损失降低了约73%。

(5)极低轮廓铜箔的化学处理和无结核铜箔的薄树脂涂层都能有效地提高层压板的结合强度。