染色与渗透试验在BGA焊点质量分析中的应用

2024-03-06刘立国董丽玲张永华

高 蕊 刘立国 董丽玲 张永华

(无锡江南计算技术研究所,江苏 无锡 214083)

0 引言

当前,电子产品正朝着体积小、重量轻和智能化的方向快速发展。在推动半导体封装技术飞速进步的同时,高密度电子组装也成为一种主流。高密度组装件焊接密度大、焊点尺寸小,受焊点材料的力学性能、焊料与基材之间热膨胀系数(coefficient of thermal expansion,CTE)匹配关系等因素的影响明显,更易出现焊点失效的问题。由于几何形态的限制,方形扁平无引脚封装(quad flat no-lead package,QFN)焊点高度较低,球栅阵列封装(ball grid array,BGA)和芯片尺寸封装(chip scale package,CSP)的焊点全部隐藏于封装体底部,焊点的质量检测及失效分析都相对困难,这使得焊点的质量评价成为难题。

为保证高密度组装的质量,各类检测与分析技术得到了不同程度的重视和关注。焊点质量检测和失效分析技术包括X 射线透视检查、金相切片分析、扫描电镜(scanning electron microscope,SEM)分析、染色与渗透、热分析等。但鉴于成本及设备维护的考虑,染色与渗透试验是其中最为简捷和有效的方法之一。

1 染色与渗透试验的基本原理和操作方法

1.1 染色与渗透试验的原理与方法

染色与渗透试验是应用于表面电子组装(surface mount technology,SMT)焊点质量及完整性检测的一种破坏性测试方法,最初由摩托罗拉地面移动产品部门的先进制造技术组开发,并在此之后获得了广泛的推广,国际电子工业联接协会于2017 年颁布实施了标准方法IPC TM-650 2.4.53 染色与渗透测试方法。另一种常用的破坏性测试方法是金相切片分析,是对焊点单一垂直截面进行观测,取样磨抛时选择不同的切面可能会产生不同的结果,且若想获得BGA 焊点失效的完整分布情况,需要对每个焊点进行磨抛观测,成本高昂且异常费时。染色与渗透试验的操作则相对简单,花费较低的成本便能准确获得所有焊点分离界面的完整信息,因此在QFN、BGA 等表面组装焊点质量分析中得到了广泛应用。

染色与渗透试验是通过将试样浸于染色剂中,让染色剂渗透至焊点裂纹处,待染色剂干燥后再用机械或物理的方法分离器件与印制板(焊点通常会从有裂纹或空洞的位置分离),最终通过分析分离界面的位置,以及染色的面积来判断焊点的失效模式和失效焊点分布的状况。一般染色与渗透试验的操作方法及注意事项如图1所示。

图1 染色与渗透试验操作方法流程及注意事项

1.2 染色与渗透试验的结果分析

染色与渗透试验后,一般通过立体显微镜检查分离后的器件和印制电路板(printed circuit board,PCB)两侧焊点界面,通过确认失效模式、单个焊点染色面积、染色焊点分布等信息分析焊接质量。一般染色与渗透试验的结果分析主要内容有:①观测记录每个焊点的失效模式;② 统计染色焊点的染色面积及焊点位置信息;③绘制焊点失效分布矩阵图;④ 分析焊点失效机理,改进工艺设计,提升焊接质量。

在开展染色与渗透试验结果分析时,应注意将焊点PCB 分离界面与器件分离界面对比观测,对称的2 个界面应同时染红或未染红,避免发生误判,通常还需要结合金相切片分析、SEM 微观形貌分析、X 射线能谱分析仪(energy dispersion spectroscopy,EDS)、应力应变分析等技术进行焊点失效机理分析。

以BGA 器件焊点为例,染色与渗透试验后焊点的失效模式通常分为BGA 器件面基材与焊盘分离、BGA 器件焊盘与BGA 焊球分离、BGA 焊球内部断裂、BGA 焊球与PCB 焊盘分离和PCB 焊盘与PCB基板分离,如图2所示。

图2 BGA焊点失效模式示意图

染色与渗透试验后焊点失效分布矩阵图如图3所示。矩阵图中记录染色焊点位置及染色面积占整个焊点面积百分比等全部焊点的染色分布情况,图中每个方格表示一个焊点,方格的颜色代表染色面积占整个焊点面积的比例情况。行业内一般规定焊点染色面积应不超过焊接面积的25%,如超过25%则判定为不可接收。

图3 焊点失效分布矩阵

2 失效模式典型案例

由于被染色的焊点界面为试验前即存在的缺陷,通过观测开裂分离的界面,可以判断是工艺问题、PCB 质量问题还是元器件问题[1],不仅能够对质量问题进行定责,还可以为工艺改进提供帮助。下面选择几种失效模式的典型案例进行介绍,重点介绍染色与渗透试验后BGA 焊点常见质量缺陷的表现形式及其产生的原因。

2.1 BGA器件面基材与焊盘分离

典型BGA 器件面基材与焊盘分离失效模式的染色与渗透试验测试图如图4 所示。PCB 面焊点分离界面测试图如图4(a)所示,图中显示焊点附着有完整的BGA 焊球和BGA 焊盘,且分离界面BGA 焊盘处存在明显染色现象,说明焊点失效模式为BGA 器件面基材与焊盘分离,且样品在试验前BGA 器件面基材与焊盘之间就存在裂纹,相同失效模式的金相切片如图4(b)所示。BGA 器件面基材与焊盘分离的失效模式通常不易发生,如果失效模式是BGA 器件面基材与焊盘分离,则表明器件本身有质量问题,可能是BGA 基板的品质问题或BGA 基板的焊盘黏合强度不足以负荷外部应力所造成的。

图4 BGA器件面基材与焊盘分离失效模式测试

2.2 PCB焊盘与PCB基板分离

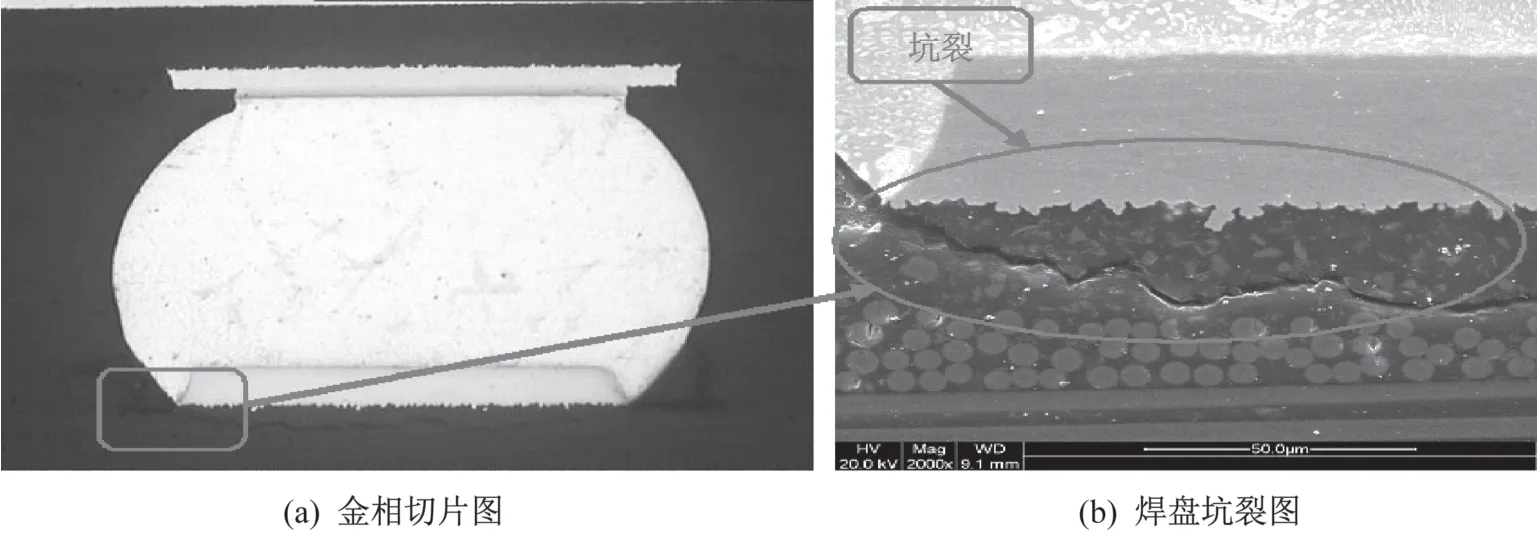

PCB焊盘与PCB基板之间的裂缝又称为坑裂。当元器件及焊点在Z轴方向上的CTE与PCB板材之间存在较大差异时将会产生过大的应力,焊接高温中已呈橡胶态软化的基材树脂有可能受应力作用在焊盘承垫底部基材位置开裂,焊盘底部形成弹坑状开裂形貌,称为焊盘坑裂[1]。近年来,焊盘坑裂现象已经成为电装故障中主要的失效模式之一。

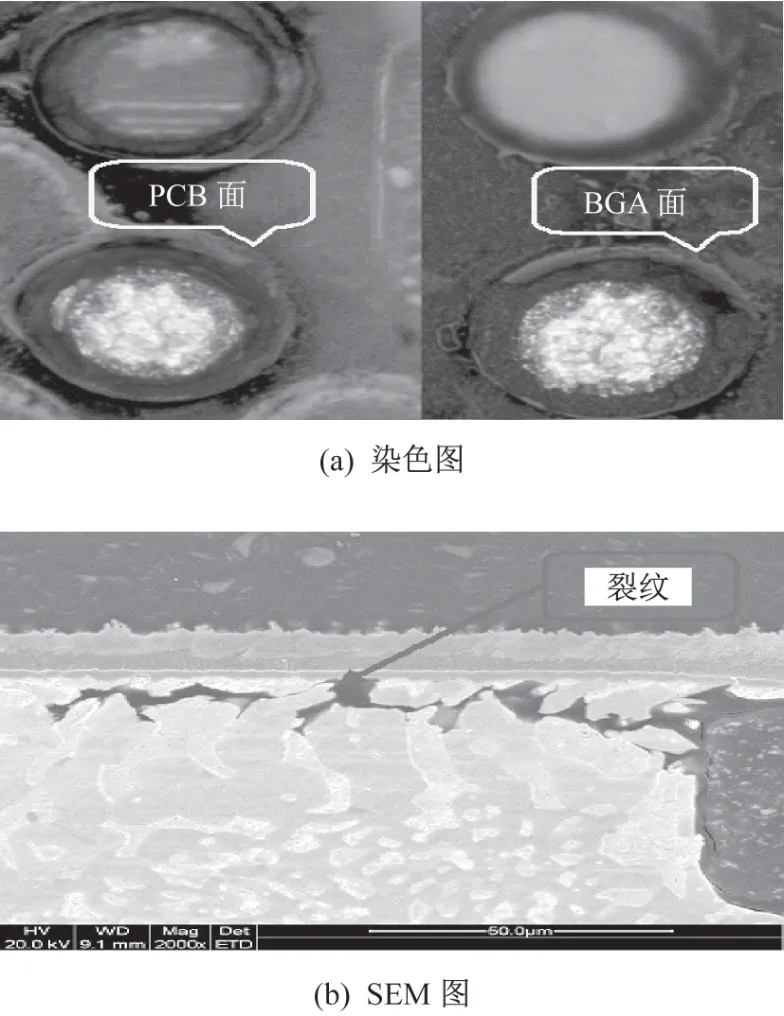

典型PCB 焊盘与PCB 基板分离失效模式的染色与渗透试验后PCB 面焊点界面如图5 所示。由图5可见,PCB焊盘已经脱落,但是图5(a)焊盘承垫底部基材上有染色现象,图5(b)焊盘承垫底部基材上无染色现象,说明图5(a)的样品在试验前就有坑裂现象。典型坑裂焊点的金相切片图如图6所示。焊盘坑裂有时未导致焊盘脱落或焊盘与相连的导线断裂,因而往往被忽略,但一旦完全断裂,会造成开路失效且无法返修。造成焊盘坑裂的原因有很多,常见的原因如图7所示。

图5 PCB焊盘与PCB基板分离模式染色图(PCB面)

图6 PCB焊盘与PCB基板分离金相及SEM

图7 焊盘坑裂原因鱼骨图

2.3 BGA器件焊盘与BGA焊球分离

BGA 器件焊盘与BGA 焊球分离主要发生在BGA 侧金属间化合物(intermetallic compound,IMC)处,其中较为典型的失效模式之一是由于富磷层(P-rich)的存在造成BGA器件焊盘与IMC界面处断裂分离。由于化学镍金(ENIG)工艺镀镍层中会含有一定量的磷,而磷不参与金属化反应,如果焊接时间过长,多余的磷会在合金层边缘富集,形成富磷层,导致焊点强度明显减弱。典型的染色试验图如图8所示。由图中可见,BGA整个焊球附着在PCB 面,两侧界面均有染色现象,且染色面积基本达到100%,结合如图9 所示同一样品焊点的金相切片图、SEM 和EDS 分析结果,确认焊点是BGA 器件焊盘与IMC 界面分离,且是由于富磷层导致的BGA器件焊盘与IMC界面开裂。

图8 BGA器件焊盘与焊球分离失效模式的染色

图9 同一样品焊点的SEM

BGA器件焊盘与BGA焊球分离其他可能失效原因:①缩锡引起的IMC 层与焊球之间的分离,常见于混装焊接中(如无铅器件有铅焊);②PCB B 面需经历2 次回流焊接的BGA 器件,会由于PCB 弯曲变形造成二次焊点开裂,开裂处BGA焊球呈圆形形貌,表现为明显的不润湿特征。

2.4 BGA焊球与PCB焊盘分离

BGA 焊球与PCB 焊盘分离最常见的断裂失效位置在PCB 侧IMC 附近,典型的锡铜合金层断裂后染色与渗透试验图如图10所示。

图10 BGA焊球与PCB焊盘分离染色

图10 中,BGA 整个焊球附着在BGA 器件面,且多个焊球全部染色,染色界面较为平整。结合如图11 所示的金相切片图,断裂位置为合金层处开裂。断裂焊点一般分布在器件角落或四周应力较大的位置。

图11 BGA焊球与PCB焊盘分离裂纹SEM

引起BGA 焊球与PCB 焊盘分离失效的原因主要包括:①焊接工艺参数设置不当,焊接温度过高或时间过长,焊料与PCB 焊盘合金层较厚,焊点强度减弱;② PCB 质量问题,焊盘表面有污染未形成均匀连续的合金层,焊点与焊盘的结合力较差;③设计因素,如PCB 阻焊限制焊盘设计,导致焊点应力集中;④ 机械应力断裂,如跌落、振动等机械应力过大等。

2.5 BGA焊球内部断裂

BGA 焊球内部断裂最常见的原因是由热循环疲劳引起的,其裂纹发生在焊点最薄弱的地方,裂纹总是从焊点的表面开始逐步向内扩展直至完全断裂,且裂纹处晶格粗化,如图12 所示。引起BGA 焊球内部断裂另一较为常见的原因是焊点内部空洞,内部空洞较多导致焊点强度降低,但该情况下染色与渗透试验后一般不会有染色现象,如果空洞位于焊盘界面边缘处,往往会导致焊点开裂,典型的染色与渗透试验图片如图13所示。

图12 热循环疲劳断裂

BGA 焊球内部断裂典型且独有的一种缺陷为枕头效应(head in pillow,HIP)。枕头效应是虚焊的一种,表现为在焊接过程中BGA 焊球与焊膏没有形成良好焊点,经染色与渗透试验测试,存在染色现象,典型图如图14所示。图14中,BGA器件侧分离界面为焊球底部,PCB 侧分离界面为焊料熔化面,两侧界面均有染色现象,BGA 焊球与焊膏没有完全熔合,分离界面较为光滑,为典型的枕头效应。一般造成枕头效应的原因可能有:①锡膏与焊接工艺不匹配、焊接工艺参数设置不当;② BGA 器件本身的质量问题,如焊球污染严重、回流期间受热变形过大;③设计因素,如BGA 器件和PCB 焊盘设计不匹配、误差过大;④ 物料原因,如锡膏氧化、锡膏活性不够等;⑤ 锡膏印刷质量缺损、贴片错位较大,无法保证BGA焊球与锡膏良好接触等。

图14 枕头效应染色与金相切片

3 结语

染色与渗透试验是应用于BGA 焊点质量测试的一种常用破坏性方法,由于其具有操作简单、成本低、测试结果直观、方便统计等优点而被广泛应用,但是一般不独立使用,通常需要与X 射线透视检查、金相切片、SEM、EDS 等测试手段结合应用,综合分析焊点的失效机理,进而改进设计或工艺,提高焊点质量。本文主要介绍了染色与渗透试验的基本原理、方法和典型失效模式的案例,希望能够为相关测试方法应用者提供一定帮助。