浸没燃烧加热装置冷态数值模拟与结构优化

2024-02-22张雪峰宫小龙

张雪峰, 宫小龙, 樊 斌, 冯 青, 项 往

(景德镇陶瓷大学 材料科学与工程学院, 江西 景德镇 333000)

1 概述

浸没燃烧加热技术除具有高热效率、气液直接换热的特性外,还具有设备结构简单紧凑等优点,因此在供热系统、气化系统中得到广泛应用[1]。

殷开泰等人[2]指出燃烧室压力波动是燃烧不稳定的原因,并指出维持浸没燃烧蒸发器正常工作时,燃烧室相对压力波动幅度存在限值。岳东北等人[3-4]对浸没燃烧技术应用于渗滤液处理、污水浓缩处理进行了研究。宫小龙[5]对增压浸没燃烧气化器的压力波动进行了研究,建立了燃烧室压力波动方程和气化器内液体压力波动方程。研究得出,与侧吹式浸没燃烧设备相比,直通式浸没燃烧设备具有烟气冲击力度大、烟气沿程损失小等优点,但直通式浸没燃烧设备的浸没管入口压力波动更为剧烈,易导致燃烧室压力不稳定。

本文以浸没燃烧加热装置(采用直通式浸没管)为研究对象,分析在浸没管喷口增设多孔板对罐体内气相率分布以及浸没管入口压力、换热效果指标(气液两相交界面积、优质换热面积、滞留空气体积)的影响。

2 几何模型

浸没燃烧加热装置结构见图1。浸没燃烧加热装置的燃烧室位于烟气入口前端,图1中未给出燃烧室结构。简化几何模型也不考虑燃烧室。

1—烟气入口; 2—烟气出口; 3—浸没管主体; 4—检测孔;5—观测口; 6—浸没管喷口; 7—支架; 8—排水管;9—水浴罐体。图1 浸没燃烧加热装置结构

1—法兰; 2—浸没管入口; 3—浸没管主体; 4—浸没管喷口;5—多孔板。图2 改进前后浸没管结构

对于浸没燃烧加热装置,高温烟气与水浴溶液的对流换热是至关重要的一环[6]。改进前后浸没管结构见图2。图2左侧为改造前浸没管,右侧为改进后在浸没管喷口增设多孔板的浸没管。多孔板未改变浸没管喷口直径,仅在多孔板上开设8个小孔,各小孔中心与多孔板中心间距120 mm。

简化几何模型(不考虑罐体及浸没管厚度,并忽略图1中超出水浴罐体的烟气入口部分管段)罐体与浸没管主要尺寸见表1。

表1 简化几何模型罐体与浸没管主要尺寸

3 数学模型和边界条件

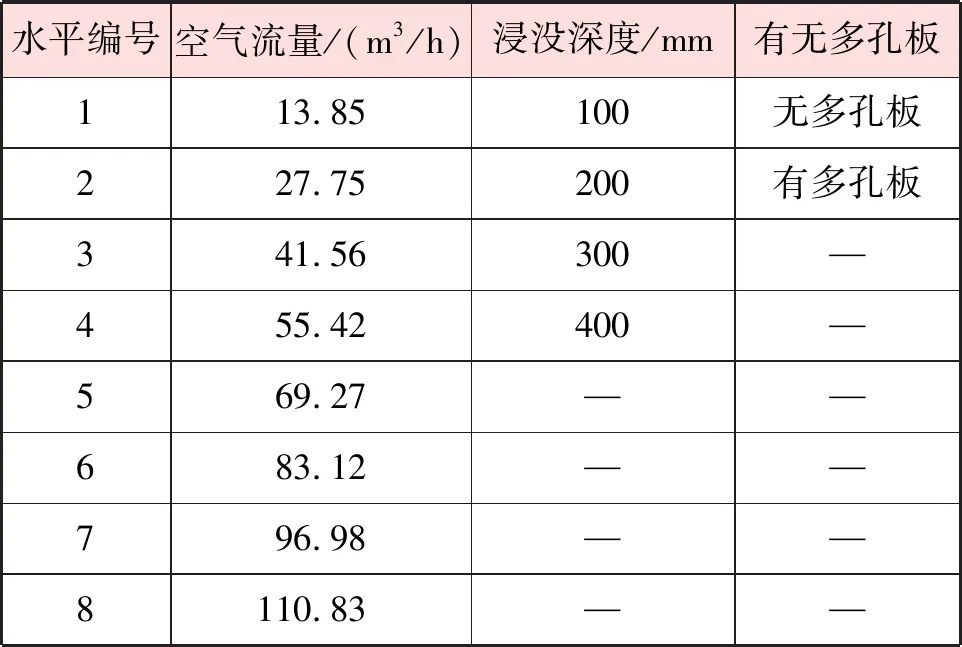

在进行数值模拟前,需对边界条件与物理模型进行简化:以常温空气代替高温烟气,进行冷态模拟。空气任何组分均不与水发生化学反应。运行过程中浸没管空气流量保持恒定。浸没管入口空气温度为300 K,烟气出口设为压力出口,水浴温度为300 K。选取空气流量、浸没深度、有无多孔板作为影响因素,影响因素水平见表2。

表2 影响因素水平

4 网格划分及模拟方法

采用软件icem对简化后的几何模型进行网格划分(见图3)。网格质量均高于0.5,满足计算要求[7]。

图3 模型网格划分

在浸没深度为300 mm、空气流量为69.27 m3/h工况下,进行网格独立性验证。时间步长取10-4s,计算至第3 s时,网格独立性验证见表3。由表3可知,对于无多孔板模型,网格数为762 384时的浸没管入口压力与网格数为971 652时的浸没管入口压力十分接近,因此网格数选取762 384。对于有多孔板模型,网格数为785 577时的浸没管入口压力与网格数为1 445 616的浸没管入口压力十分接近,因此网格数选取785 577。以气液两相交界面积最大为目标,对数值模拟的时间步长进行独立性验证。当时间步长为10-4s时,无多孔板模型、有多孔板模型气液两相交界面积均可实现最大化,因此数值模拟的时间步长选取10-4s。

表3 网格独立性验证

数值模拟使用FLUENT 19.0进行非稳态求解并迭代至4 s。压力与速度的耦合采用PISO算法,时间离散格式采用隐式格式,算法均采用二阶迎风格式。除能量方程残差收敛至10-6外,其余方程残差均收敛至10-4。数值模拟过程中考虑了液体的表面张力对气液两相流动的影响[8]。

5 模拟结果与分析

浸没深度取300 mm、空气流量取69.27 m3/h,不同时间无多孔板模型与有多孔板模型水浴罐体内气相率分布云图分别见图4、5。

图4 不同时间无多孔板模型水浴罐体内气相率分布云图

图5 不同时间有多孔板模型水浴罐体内气相率分布云图

由图4、5可知,无多孔板模型水浴溶液表面液体飞溅明显。这是由于无多孔板模型中空气由浸没管喷口向水浴溶液中喷出并形成大气泡,多个大气泡在上升的过程中进一步相互融合形成更大的气泡,气泡在冲出液面时破裂并形成液体飞溅,对液面稳定性的破坏非常明显。在浸没管喷口增设多孔板后,浸没燃烧加热装置运行过程中水浴溶液液面稳定性有明显提升,水浴溶液表面液体飞溅情况较少发生。在实际运行中,浸没管入口压力(即燃烧室背压)波动是影响燃烧室稳定燃烧的主要因素[9],而水浴溶液液面的稳定与否在很大程度上影响浸没管入口压力的稳定性。因此,在浸没管喷口增设多孔板有利于浸没管入口压力的稳定,促进燃烧室稳定燃烧。

由图4、5可知,无多孔板模型空气由浸没管喷口冲出时,空气很容易沿着浸没管外壁直接上浮,无法对水浴溶液形成充足搅动,空气与水浴溶液接触面积小。而在浸没管喷口增设多孔板能够避免空气冲出浸没管喷口后沿浸没管外壁直接上浮,明显扩大了气泡在液面下的分布范围,增强了对水浴溶液搅动,有利于气液两相换热。

浸没深度取300 mm、空气流量取69.27 m3/h,无多孔板模型与有多孔板模型浸没管入口压力、气液两相交界面积、优质换热面积(将高于浸没管喷口250 mm以上气液两相交界面积作为优质换热面积)、滞留空气体积随时间(0.1~4.0 s)的变化分别见图6~9。气液两相交界面积、优质换热面积、滞留空气体积这3项换热效果指标越大,说明浸没燃烧加热装置的换热效果越好。

图6 无多孔板模型与有多孔板模型浸没管入口压力随时间的变化

由图6可知,浸没燃烧加热装置在启动瞬间浸没管入口压力较高,随后迅速降低,易造成点火失败。与无多孔板模型相比,有多孔板模型在启动阶段的浸没管入口压力下降幅度比较缓慢,因此点火失败的情况有所缓解。在运行阶段,与无多孔板模型相比,有多孔板模型的浸没管入口压力波动幅度更小。

由图7~9可知,在运行阶段,有多孔板模型的气液两相交界面积、优质换热面积、滞留空气体积等换热效果指标均优于无多孔板模型。这说明浸没管喷口增设多孔板可有效起到强化换热的作用。

图7 无多孔板模型与有多孔板模型气液两相交界面积随时间的变化

图8 无多孔板模型与有多孔板模型优质换热面积随时间的变化

图9 无多孔板模型与有多孔板模型滞留空气体积随时间的变化

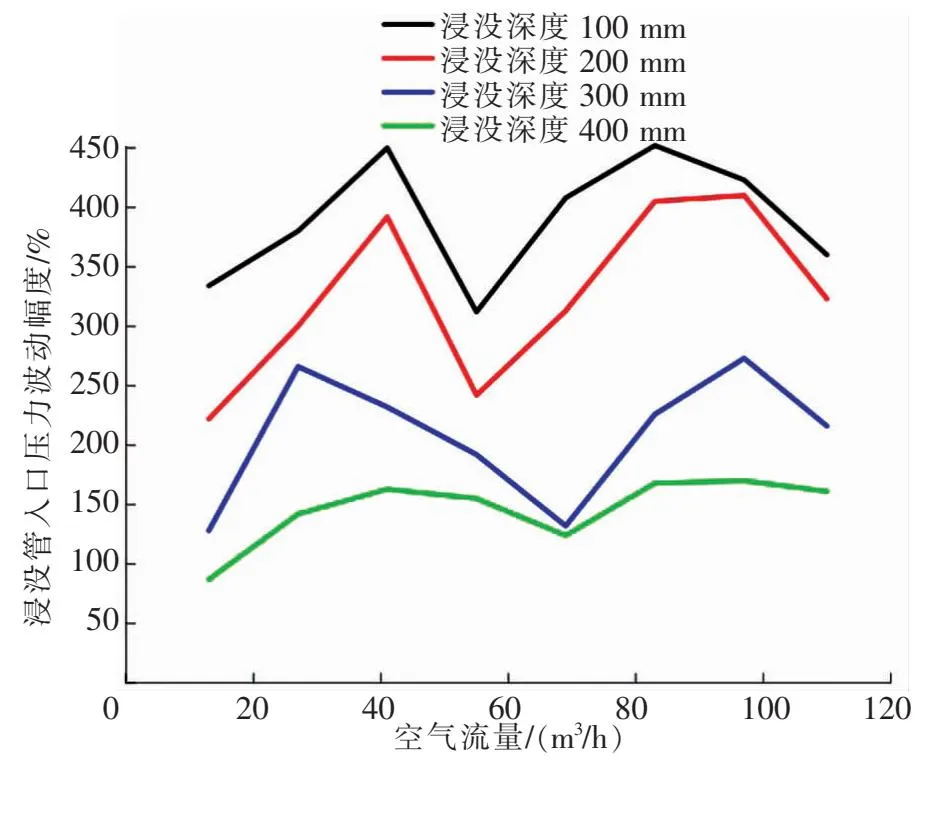

不同浸没深度下无多孔板模型与有多孔板模型浸没管入口压力波动幅度(为1.5~4.0 s内浸没管入口压力最大值与最小值之差与浸没管入口压力平均值之比)随空气流量的变化分别见图10、11。由图10、11可知,空气流量一定时,浸没深度越大,无多孔板模型、有多孔板模型浸没管入口压力波动幅度均越小。与无多孔板模型相比,有多孔板模型浸没管入口压力波动幅度更小,变化范围也更小。

图10 不同浸没深度下无多孔板模型浸没管入口压力波动幅度随空气流量的变化

图11 不同浸没深度下有多孔板模型浸没管入口压力波动幅度随空气流量的变化

4 s时不同浸没深度下无多孔板模型与有多孔板模型气液两相交界面积、优质换热面积、滞留空气体积随空气流量的变化分别见图12~14。由图12~14可知,有多孔板模型的换热效果指标均随空气流量增大而增大,且浸没深度越大变化越明显。

图12 4 s时不同浸没深度下无多孔板模型与有多孔板模型气液两相交界面积随空气流量的变化

图13 4 s时不同浸没深度下无多孔板模型与有多孔板模型优质换热面积随空气流量的变化

图14 4 s时不同浸没深度下无多孔板模型与有多孔板模型滞留空气体积随空气流量的变化

无多孔板模型的换热效果指标虽然也随空气流量增大而增大,但与有多孔板模型相比,变化趋势并不显著。这说明在浸没管喷口增设多孔板可有效起到强化换热的作用。

6 结论

在浸没管喷口增设多孔板,有利于浸没管入口压力的稳定,促进燃烧室稳定燃烧,可有效强化烟气与水浴溶液的换热。