喷口形状对喷水推进器性能的影响

2022-06-23孔冬梅潘中永宗平

孔冬梅,潘中永,宗平

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

喷水推进是一种新式船舶航行技术,喷水推进器叶轮高速旋转对吸入的水流做功,其产生的反作用力推动船向前航行[1-5].喷水推进器的喷口是一个阻力部件,通常放置在喷水推进泵的尾部,负责输送经导叶整流的水,使得喷口射出的水流获得更大的速度,从而获得更大的推力.喷口的主要参数有喷口轴向长度、喷口口径、喷口形状[6-8].

目前,随着喷水推进技术的快速发展,对提高喷水推进器推进性能的研究成果也越来越多.WILLEM等[9]将数值计算与试验结果对比,证明了计算流体动力学(CFD)研究混流式喷水推进器的可靠性.HUANG等[10]采用CFD方法,分析了进水流道参数(长径比、入射角进水口收缩比、出口膨胀比以及叶尖间隙比)对喷水推进器推进性能的影响.丁江明等[11]运用ANSYS CFD对混流式喷水推进器的流场进行了数值模拟,得出了各部件的推力分布情况.潘中永等[12]采用多重参考系法(MRF)研究流量对斜流式喷水推进器的影响.NI等[13]对喷水推进器喷口口径进行优化分析,使最优效率点处喷水推进器运行满足快艇的阻力特性.程龙等[14]对3种不同形状(直线形、弧线形、双扭曲线形)喷口的喷水推进器进行数值模拟,经对比分析,结果表明双扭曲线形喷口可以有效提高两栖装备的效率.

1 数值模型

1.1 模型参数

选用轴流式喷水推进器,其主要设计参数:额定流量为1 342 m3/h,扬程为44 m,额定转速为3 850 r/min.喷水推进器的主要几何参数:叶轮进口直径Dj=240 mm,叶轮叶片数Z1=4,导叶叶片数Z2=7,喷口进口直径D3=240 mm,喷口出口直径D4=130 mm,喷口轴向长度d=210 mm.进水流道进水口长度L=590 mm.为了流体在进入叶轮时充分稳定并降低回流影响,将进水流道进口进行适当延长.建立实体三维几何模型如图1所示.

图1 喷水推进器模型

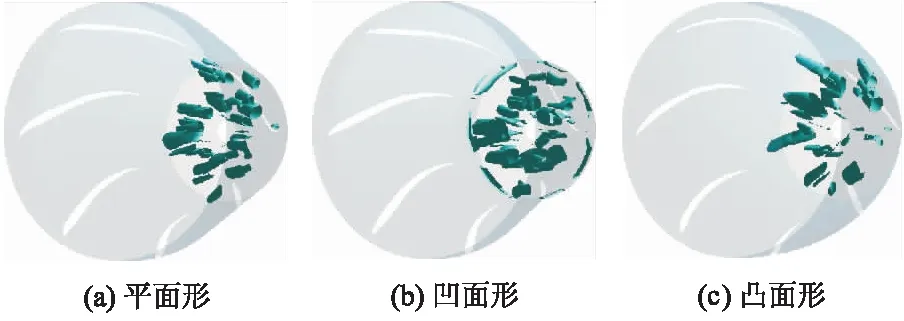

1.2 喷口模型

喷水推进器的喷口形状一般有内缩形和外缩形2种.在喷口直径一定时,喷口的有效面积与喷口形状有关,流体流经喷口时,由于喷口处截面面积突变对水流产生收缩作用,这种效应将在流体流出喷口后在一定范围继续作用,这使得喷水推进器获得一定的推力.其中,内缩形环形喷口尺寸较大,导致对应的倒车水斗装置尺寸变大,增加了推进器整体质量,这不利于系统的整体布局.因此,在喷水推进器中通常采用外缩形喷口,工程实际中常见的喷口形状有平面形、凹面形以及凸面形,如图2所示.

图2 喷口模型

1.3 网格划分

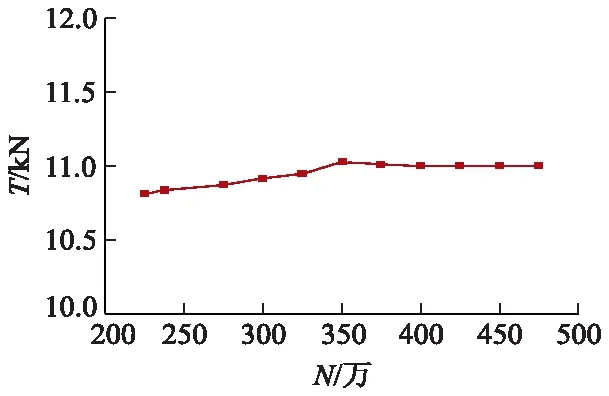

采用ICEM CFD软件对喷水推进器过流部件(进口延长段、叶轮、导叶以及进水流道)进行结构化网格划分.在额定转速3 850 r/min下对喷水推进器进行数值模拟,将模拟得出的推力进行对比,进行网格无关性的检验.当网格数大于350万时,推力T基本趋于稳定,如图3所示.因此,网格数量N确定约为432万.

图3 网格数量无关性检验

2 计算方法与边界条件

2.1 推力方程

当叶轮转速达到稳定时,航速一定,喷水推进器的推力方程[4]为

T=ρQ(vj-αv0),

(1)

式中:T为推力;vj为系统出口速度;α为伴流系数;v0为船舶航行速度;αv0为系统进口速度,设计时,伴流系数估算为0.9[5].

2.2 数值方法及边界条件设置

以喷水推进泵和进水流道为数值计算区域,采用雷诺时均控制方程求解计算域内三维黏性不可压湍流场.湍流模型采用SSTk-ω湍流模型,它结合了标准k-ε模型稳定效率高和k-ω模型边界层计算精度高的优势,可精确处理大应力剪切流情况,使用壁面增强函数,加密边界层,量纲为一的壁面距离y+的值为3~140,满足SSTk-ω湍流模型计算要求.其中叶轮为旋转域,其余部件为静止域.进出口边界条件:总压进口,Opening出口.叶轮叶片、轮毂、轮缘壁面采用Rotating smooth no-slip wall,导叶、进水流道及进口延伸段、叶轮外壁面采用Smooth no-slip wall,近壁面处采用壁面函数.动静交界面采用冻结转子.空化计算时,加入具有精确性和收敛性较好的Zwart空化模型,材料为25 ℃时的水蒸气,其中从气态到液态,体积分数由0~1变化,饱和蒸汽压力3 575 Pa;稳态模拟时,其收敛精度为10-5.

3 数值计算结果分析

3.1 不同转速下喷水推进器推力及分布

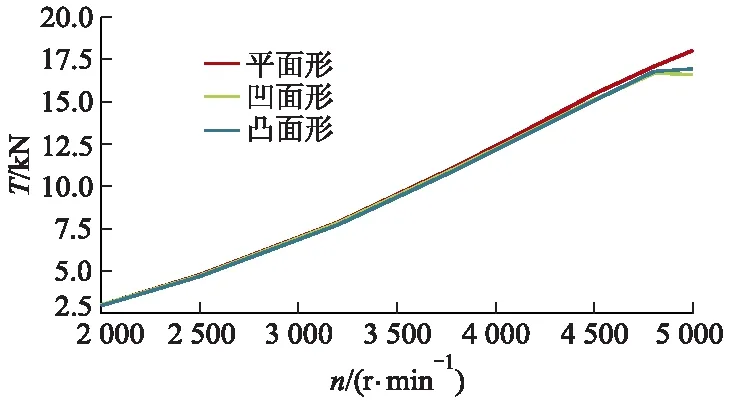

图4为不同转速下各个形状喷口喷水推进器推力T曲线.低于额定转速时,3种形状喷口推进器推力相近;随着转速增加到额定转速时,凹面形与凸面形喷口推进器推力曲线相似,但平面形喷口推进器推力开始大于凹面形与凸面形喷口推进器推力,且随着转速的增加差距越来越大;随着转速增加到4 900 r/min时,凹面形与凸面形喷口推进器推力曲线斜率急剧减小,但平面形喷口推进器推力曲线斜率减小程度很小.以上分析表明,在高于额定转速时,应选用平面形喷口.

HPLC-CAD法同时测定风湿定片中7种活性成分的含量…………………………………………………… 侯爱荣等(23):3212

图4 不同形状喷口对喷水推进器推力的影响

3.2 空化对喷水推进器出口流量及推力的影响

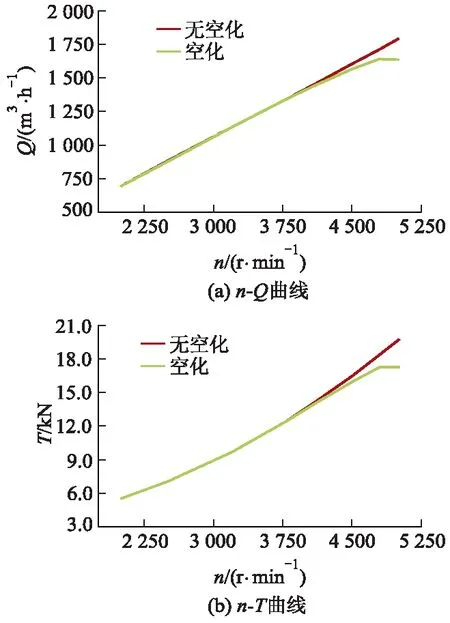

图5为不同转速下喷水推进器有无空化时喷口流量Q、推力对比折线图.

图5 喷水推进器流量与推力比较

图5a表明,当转速低于3 850 r/min时,有无发生空化喷口处流量变化趋势都基本一致,即出口流量随转速的增加而增大;当转速超过3 850 r/min时,由于空化出现,喷口出口流量曲线斜率趋于平缓;当转速在4 900 r/min附近时,喷口处流量开始下降,这说明叶轮做功能力被喷水推进器内部空化严重影响.图5b表明,当转速低于4 250 r/min时,有无发生空化喷水推进器推力曲线变化基本相似,即推力随转速的增加而增加;但当转速超过4 250 r/min时,发生空化的喷水推进器推力折线曲率呈现先增大后减小的状况,在高于额定转速时减小趋势较为明显.以上分析表明:当转速超过4 250 r/min时,喷水推进器内部的空化影响叶轮的做功能力,从而引起其出口流量减小和推力性能下降.

3.3 喷口流线分布

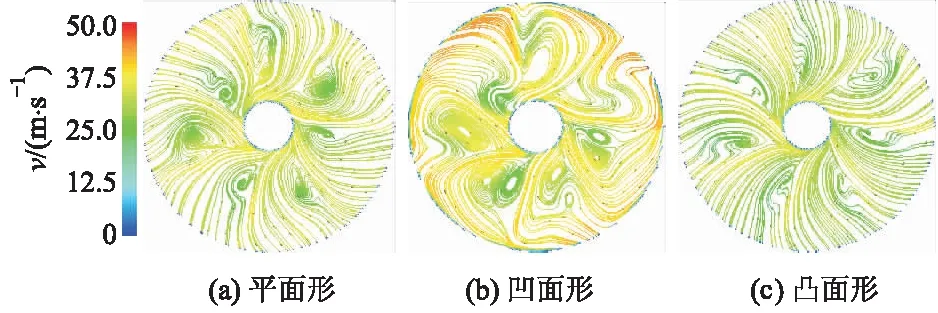

图6,7分别为额定转速与高转速时各喷口出口截面速度流线图.通过对比可知,喷口处的出口速度随叶轮转速的增大而增大,其速度流线分布也随叶轮转速的增大越不均匀.其中,2种转速下凸面形和平面形喷口中出口速度流线分布较好,流道内速度差较小,能够为喷水推进器提供较好的推力;凹面形喷口的出口速度最高但其分布最不均匀,这会显著降低喷水推进器的推进效率.

图6 额定转速(3 850 r/min)喷口出口截面速度流线图

图7 高转速(4 500 r/min)喷口出口截面速度流线图

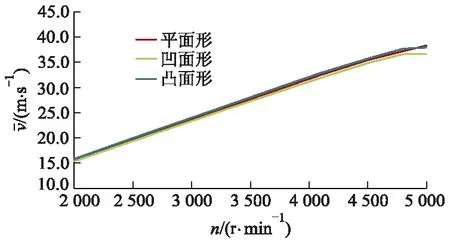

图8 不同转速下喷口出口平均速度

图9,10分别为额定转速与高转速时中截面流线图.如图9所示,在额定转速下,凸面形和凹面形出口处喷射速度高于平面形喷口出口速度,其中凹面形喷口最高速度在喷口弯曲处,即喷口低压区.但平面形喷口喷射水流的有效面积最大、流线速度分布均匀,且沿着喷口内壁面水流速度最高时,其推进性能更优.如图10所示,高转速时各喷口出口速度及高速区域面积均大于额定转速,然而凹面形喷口中高速水流区并未移动.通过对比分析,在高转速运行时,装有平面形喷口的喷水推进器推进性能最优.

图9 额定转速中截面流线图

图10 高转速中截面流线图

3.4 喷口压力分布

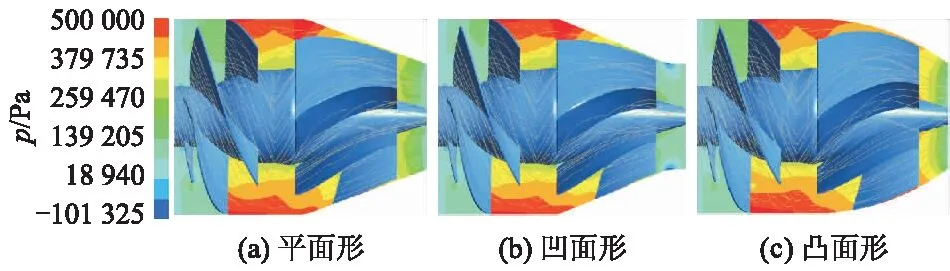

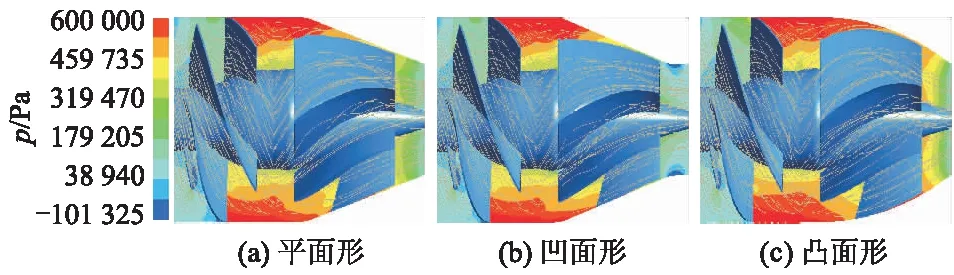

图11,12为额定转速与高转速时喷水推进器流线图及中截面压力p云图.由图可知,平面形和凹面形喷口的喷水推进器内部流线分布相似,而凸面形喷口中流线相对复杂,且随着转速的增加,凸面形喷口的喷水推进器内部流线分布愈加紊乱.在额定转速下,平面形和凸面形喷口出口区域压力均匀变化,而凹面形喷口弯曲近壁面压力较低,使得其喷口压力不规则分布;高转速时平面形和凸面形喷口出口压力无明显变化,而凹面形喷口弯曲近壁面低压区变大.

图11 额定转速时推进器流线图及中截面压力云图

图12 高转速时推进器流线图及中截面压力云图

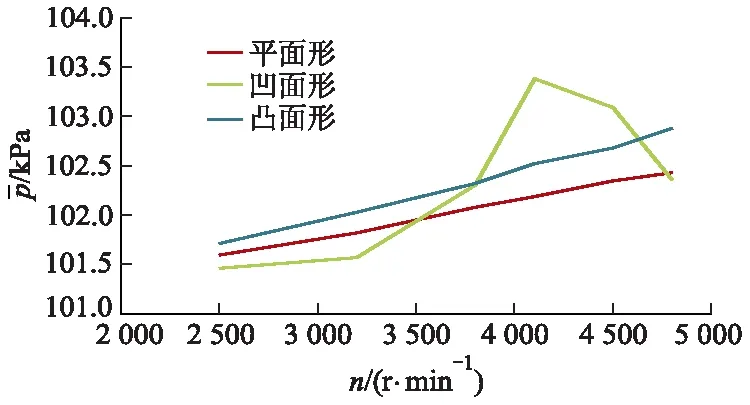

图13,14为不同转速下喷口出口截面压力图.在额定转速和高转速下,平面形和凸面形喷口中压力分布情况基本相同;平面形和凹面形喷口中总体压力高于凸面形喷口,而喷口处的高压是形成高速水流的重要因素.在高转速下,凹面形喷口靠近内壁面处存在低压区,这是因为该处发生了空化.由图可以看出,凹面形喷口中最大压力虽然高于平面形喷口中最大压力,但平面形喷口中压力梯度相对较小、高压区分布相对较大,能够输出较为稳定的动力.

图13 额定转速时喷口出口压力分布

图14 高转速时喷口出口压力分布

图15 不同叶轮转速下喷口出口平均压力分布

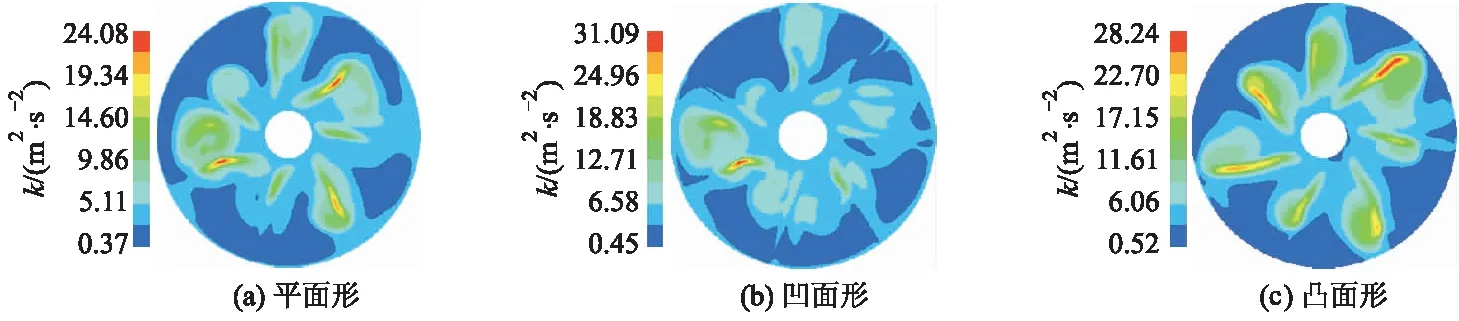

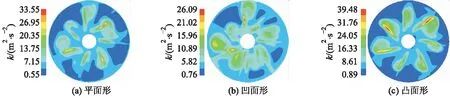

3.5 喷口湍动能分析

图16,17为不同转速下各喷口出口湍动能k分布云图.如图16所示,在额定转速下,3种喷口内部湍动能分布空间大致相同,湍动能最大值大多出现在喷口近壁面处,根据上文提到的喷口内部速度和压力分布可知,喷口内湍动能较大的区域与其他区域有较大的速度梯度差和压力梯度差,从而导致该处的流动复杂,能量耗散较多;通过对比发现,凹面形和凸面形喷口中内部湍动能值大于平面形喷口中湍动能值,这表明额定转速下平面形喷口内部能量耗散较少.如图17所示,在高转速下凹面形喷口中湍动能最大值比额定转速下小,但其湍动能值较大区域在扩大,加剧了该处流动的复杂程度;而平面形喷口中湍动能最大值较额定转速下在增大,但其湍动能较大值区域在缩小,因此在高转速下平面形喷口能量耗散比凹面形喷口少.凸面形喷口中湍动能值较大分布空间随转速增加变化不显著,但湍动能最大值显著增大,远远大于平面形和凹面形.

图16 额定转速喷口出口湍动能分布

图17 高转速喷口出口湍动能分布

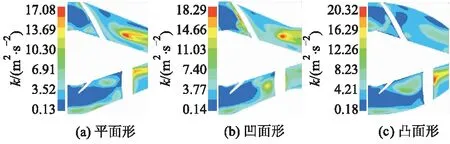

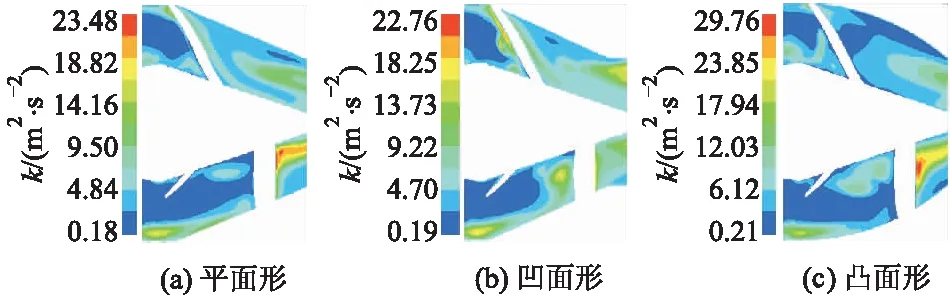

图18,19为不同转速下各喷口中截面湍动能分布云图.各喷口内部湍动能最大值主要分布在喷口出口附近;且当转速逐渐升高,高湍动能区域逐渐向喷口出口移动.平面形和凹面形喷口中湍动能值相差不大,但凹面形喷口流道内高湍动能区域面积较大,几乎占据整个喷口区域,能量耗散较为严重,这大大降低了喷水推进器的推进能力.

图18 额定转速中截面湍动能分布

图19 高转速中截面湍动能分布

3.6 喷口涡核分布

图20为额定转速下(SS=600等值面)各喷口内部涡核分布图.

图20 额定转速喷口涡核分布(SS=600)

为深入探究3种形状喷口内部流动情况,引入旋涡强度(swirling strength,简称SS)定量表示螺旋流强度.

(1)

式中:λci为涡通量,表示流场中旋涡强弱和分布;u,v分别为流场中x,y方向上的速度.

对比图20a,b,c,各喷口流道内涡核大多分布在喷口近壁面区域,这是由于高速射流集中在喷口近壁面区域,使得喷口内流道速度梯度变大,低速区更加容易出现涡核.3个喷口中,凹面形喷口中涡核强度最大,且在喷口内壁面发生空化,出现少量涡核在此处聚集.图21为高转速喷口涡核分布(SS=600).如图可知,随转速升高,各喷口流道内速度梯度不断变大,涡核聚集空间也在扩大,尤其是凹面形喷口中涡核聚集空间扩大最为显著,表明凹面形喷口流道内流动最为复杂.

图21 高转速喷口涡核分布(SS=600)

4 结 论

文中对轴流式喷水推进器进行数值分析,研究3种形状喷口在叶轮转速变化时喷水推进器内部流场状况及推进器推力性能,寻找最优推进性能的喷口形状,为进一步提高喷水推进器推力性能提供理论基础.主要结论如下:

1)通过对3种形状喷口推进器推力对比发现,平面形喷口的喷水推进器推力性能始终略高于凸面形和凹面形喷口的推进器.在高转速时,凹面形与凸面形喷口推进器推力曲线斜率陡然减小,这是因为平面形喷口受空化影响比凹面形和凸面形喷口都小,叶轮做功能力最好.

2)在叶轮转速低于4 000 r/min时,喷水推进器内部发生空化,对推进器出口流量及推力性能影响不大.但当转速高于4 000 r/min时,喷水推进器内部发生空化,使过流部件中存在气体,降低了叶轮做功能力,使得推进器推力减小,出口流量减少.

3)通过分析3种形状喷口在额定转速和高转速下其内部速度、压力、湍动能以及涡核状况,发现在不同转速下平面形喷口的喷水推进器综合推进性能最高.对于凹面形喷口,由于该喷口内部截面面积较其他2种形状喷口变化较大,在转速变化时导致内部流动复杂,速度梯度最大,从而降低了喷水推进器的性能.对于凸面形喷口,由于该喷口收缩程度没有平面形喷口好,导致喷口截面处及喷口内部总体速度略小于平面形喷口,从而对推进性能产生影响.