蒸汽泵烟气余热回收供热系统技术经济性分析

2024-02-22王逊,肖威

王 逊, 肖 威

(北京优奈特能源工程技术有限公司, 北京 100023)

1 概述

蒸汽泵(Vapor-Pump)烟气余热回收系统[1-3]是一种基于换热器的湿法余热回收技术。通过烟气与循环水直接接触、空气与循环水直接接触,实现高效传热传质,不仅将烟气余热转移至燃气锅炉助燃空气中,还可以显著提高助燃空气含湿量,烟气露点也随之提高10~20 ℃,为在较高温度冷源条件下回收烟气潜热创造了有利条件,并有效降低燃气锅炉氮氧化物排放。

文献[2]对蒸汽泵烟气余热回收系统进行理论分析,得到入塔烟气温度为60 ℃时,理论系统热效率可达到106.6%,排烟温度为30 ℃。以提高余热回收率、降低氮氧化物排放为目标,许多学者采用理论和实验手段对湿法余热回收技术进行了研究,分析热网回水温度、水气比等参数对余热回收的影响[4-9],优化换热器类型、布置方式[5-6]以及系统运行模式[6]。

虽然蒸汽泵烟气余热回收系统具有节能环保的优势,但系统改造费用高,除新增风机、水泵耗电量外,系统维护费用也有所增加。

本文基于蒸汽泵烟气余热回收技术,将常规燃气锅炉供热系统改造为蒸汽泵烟气余热回收供热系统。介绍3种蒸汽泵烟气余热回收供热系统流程,测算蒸汽泵烟气余热回收供热系统节气量、增量投资回收期,评价系统改造经济性。文中压力均为绝对压力。

2 蒸汽泵烟气余热回收技术与计算方法

2.1 蒸汽泵烟气余热回收技术

蒸汽泵烟气余热回收系统以循环水为中介,经过烟气热回收塔(简称烟气塔)、空气加湿塔(简称空气塔),将烟气余热转移给助燃空气。

在烟气塔中,循环水自上向下喷洒,烟气自下向上进入烟气塔后,在填料段与循环水直接接触放热降温,烟气中的水蒸气凝结释放潜热,循环水吸热升温,烟气中水蒸气凝结后进入循环水,循环水流量增大,自烟气塔底排出后进入空气塔,用于助燃空气加湿预热。烟气降温除湿后自烟气塔顶排出,通过烟囱排至大气。

在空气塔中,来自烟气塔底的循环水进入空气塔顶,与由空气塔下部进入的低温空气在填料段中直接接触,空气被加热,含湿量增大,湿空气达到预定温度和含湿量后自塔顶排出,进入燃气锅炉燃烧器。循环水汇集到空气塔底部,少量循环水排出系统,大部分返回烟气塔,用于烟气降温除湿。

2.2 计算方法

根据换热装置进出口物料焓差、质量流量,计算换热装置的换热功率。采用Aspen Plus进行流程模拟。水和水蒸气物性采用STEAM-TA,空气、烟气物性采用PENG-ROB。采用RSTOIC模块模拟天然气燃烧,过剩空气系数取1.2。天然气组成见表1。

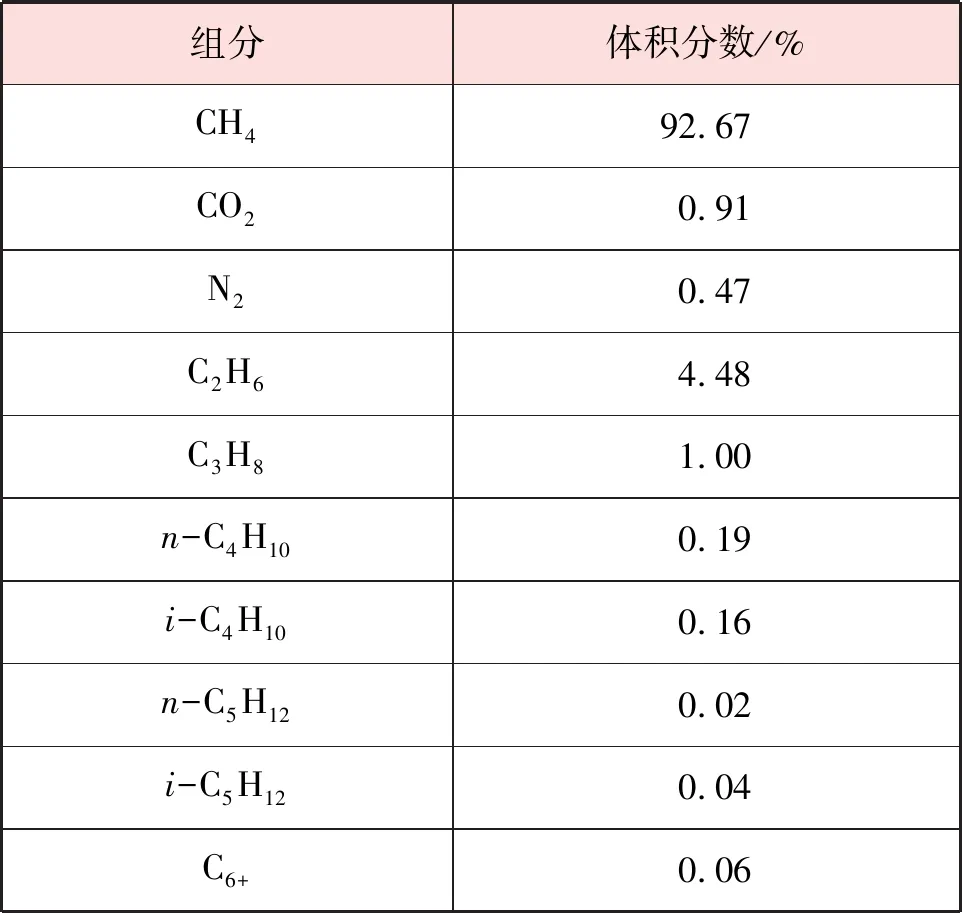

表1 天然气组成

水-水、烟气-水换热均采用MheatX模块,换热损失均取2%。烟气塔、空气塔采用自定义模块,根据文献[10-12]建立塔内流动、传热传质数值模型,采用向前差分求解。风机、水泵等采用压缩模块,全效率取0.7。一级管网供回水压力取700 kPa。二级管网供水压力取900 kPa,回水压力取800 kPa。锅炉排烟压力110.0 kPa。烟气塔进塔烟气压力103.9 kPa,塔顶排烟压力103.7 kPa。空气塔入塔空气压力114.0 kPa,出塔助燃空气压力113.4 kPa。不考虑管道散热损失。

3 供热系统

3.1 改造前供热系统

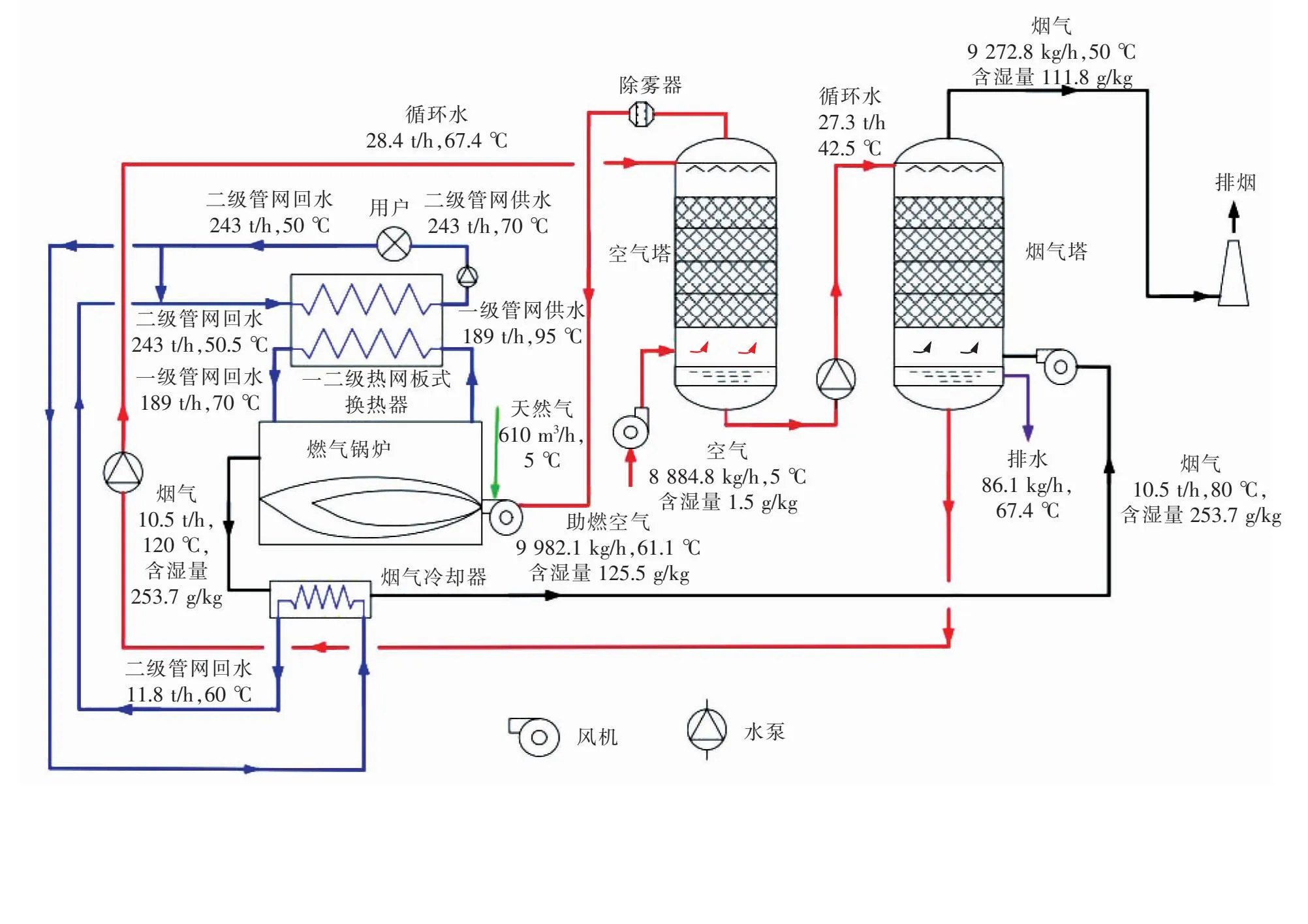

改造前供热系统流程见图1。天然气与助燃空气混合后经燃烧器燃烧放热,将一级管网回水由70 ℃加热至95 ℃。燃气锅炉排烟温度为120 ℃。在一二级管网板式换热器中,一级管网供水将二级管网回水由50 ℃加热至70 ℃。系统供热量(为一二级管网板式换热器二级侧换热功率)为5 410.8 kW,系统热效率(为一二级管网板式换热器二级侧换热功率与锅炉输入燃料热功率之比)为92.5%。

图1 改造前供热系统流程

3.2 改造后供热系统

① 单冷源两塔系统

单冷源两塔蒸汽泵烟气余热回收供热系统(简称单冷源两塔系统)流程见图2。锅炉排烟(120 ℃)经烟气冷却器降温至80 ℃后进入蒸汽泵烟气余热回收系统。单冷源两塔蒸汽泵烟气余热回收系统以空气作为单一冷源。二级管网回水分为两部分,一部分在烟气冷却器中被烟气预热至60 ℃,然后与剩余二级管网回水混合,进入一二级管网板式换热器,被一级管网供水加热至70 ℃。

图2 单冷源两塔系统流程

② 双冷源两塔系统

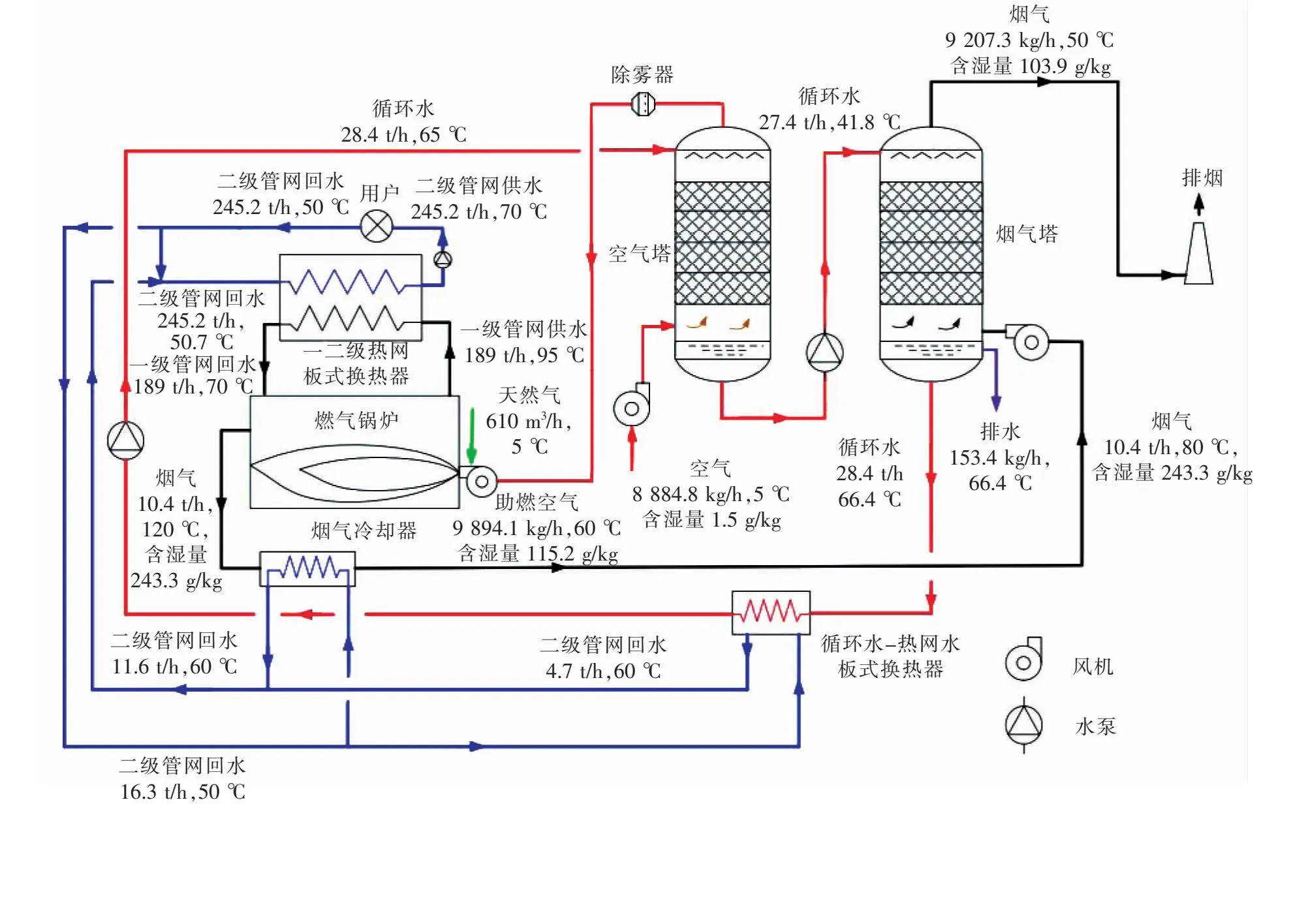

燃气锅炉排烟含有大量潜热,以空气作为单一冷源时,由于空气加湿预热所需热量有限,易导致实际回收的余热量不足以将排烟降至较低温度,难以获得更高的系统热效率。因此,需要添加其他冷源,与空气共同吸收更多的烟气余热,构成双冷源蒸汽泵烟气余热回收系统。将二级管网回水作为另一冷源,构成双冷源两塔蒸汽泵烟气余热回收供热系统(简称双冷源两塔系统),见图3。与单冷源两塔系统相比,双冷源两塔系统的主要区别:在烟气塔塔底与空气塔塔顶循环水管路上增设循环水-热网水板式换热器。烟气塔循环水出水在进入空气塔前,先在循环水-热网水板式换热器中加热部分二级管网回水,降温后再进入空气塔。

图3 双冷源两塔系统流程

③ 双冷源三塔系统

双冷源三塔蒸汽泵烟气余热回收供热系统(简称双冷源三塔系统)流程见图4。烟气高温段水蒸气含量高、潜热回收潜力大,为更好匹配烟气、空气、热网水之间的传热传质,按能量梯级利用的原则将烟气放热分为两部分:烟气塔1加热温度较高的冷流体,烟气塔2加热温度较低的冷流体。烟气塔1采用较大水气比和较大填料段直径,以充分回收高温烟气热量,并保证流动要求。烟气塔2烟气进气温度比较低,余热回收量小,采用较小水气比,并适当缩小填料段直径。

图4 双冷源三塔系统流程

锅炉排烟进入烟气塔1,在塔内烟气与大量循环水接触换热,然后进入烟气塔2,与来自空气塔的循环水换热,最后经烟囱排出系统。烟气塔1出水循环水分为两部分:一部分进入空气塔,加湿预热空气,然后进入烟气塔2。另一部分由循环水-热网水板式换热器加热部分二级管网回水,随后与来自烟气塔2出水循环水混合,然后进入烟气塔1。

4 经济性分析

4.1 经济性指标

① 天然气节气量

用户热负荷一定时,改造后供热系统天然气节气量ΔV的计算式为:

(1)

式中 ΔV——改造后供热系统天然气节气量,m3

Φ——用户热负荷,kW

t——运行时间,s

Hi——天然气低热值,kJ/m3

ηb——改造前系统热效率,为0.925

ηa——改造后系统热效率

以改造前供热系统供热量5 410.8 kW为计算基础。北京供暖期为123 d,供暖室内设计温度取18 ℃,供暖室外计算平均温度为-0.7 ℃,供暖室外计算温度为-7.6 ℃,可计算得到北京供暖期最大热负荷利用时间为1 776 h,因此式(1)中运行时间按1 776 h计算,用户热负荷按5 410.8 kW计算。天然气低热值为34 517 kJ/m3。

② 增量投资回收期

改造后供热系统增量投资回收期tin的计算式为:

(2)

式中tin——改造后供热系统增量投资回收期,a

ΔZ——增量投资,元

Cb——改造前供热系统年运行费用,元/a

Ca——改造后供热系统年运行费用,元/a

增量投资为与改造前相比主要新增、改造设备的设备购置费和安装费。主要新增、改造设备为:为适应湿空气燃烧对燃烧器的改造、集散控制系统(DCS)、空气塔、烟气塔、填料、各种换热器、风机、水泵等。设备购置费和安装费根据设备参数向厂家询价获得。

年运行费用为年天然气费用、年电费、年设备维护费。天然气费用由燃气锅炉产生,电费由风机、水泵产生,年设备维护费按系统投资的1%计算。天然气价格按2.51 元/m3计算,电价按1 元/(kW·h)计算。

4.2 计算结果

① 节气量

改造后系统热效率、天然气节气量见表2。由表2可知,与改造前相比,蒸汽泵烟气余热回收供热系统的系统热效率得到不同提升。特别是双冷源三塔系统,系统热效率由改造前的92.5%,提升至99.9%,1个供暖期的天然气节气量达到8.19×104m3。

表2 改造后系统热效率、天然气节气量

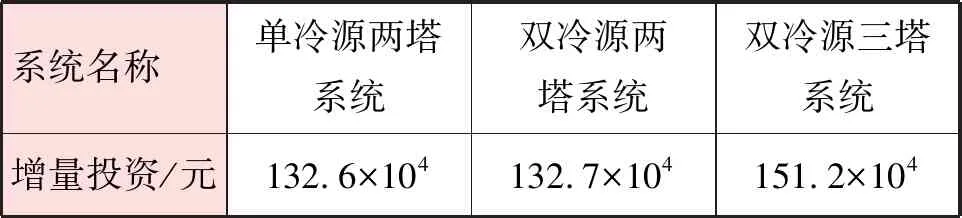

② 增量投资回收期

改造后供热系统增量投资见表3。由表3可知,与改造前相比,双冷源三塔系统的投资增量最大,为151.2×104。根据计算结果可知,与改造前相比,单冷源两塔系统、双冷源两塔系统、双冷源三塔系统的年运行费用分别下降8.38×104、10.76×104、16.83×104元/a。

表3 改造后供热系统增量投资

由式(2)可计算得到,单冷源两塔系统、双冷源两塔系统、双冷源三塔系统的增量投资回收期分别为15.8、12.3、9.0 a。因此,双冷源三塔系统的经济性最佳。

5 结论

① 与改造前相比,蒸汽泵烟气余热回收供热系统的系统热效率得到不同提升,特别是双冷源三塔系统,系统热效率由改造前的92.5%,提升至99.9%,1个供暖期的天然气节气量达到8.19×104m3。

② 单冷源两塔系统、双冷源两塔系统、双冷源三塔系统的增量投资回收期分别为15.8、12.3、9.0 a,双冷源三塔系统的经济性最佳。