基于光闪烁法的油雾浓度在线检测方法研究

2024-01-29林光耀胡飞姬忠礼刘震

林光耀,胡飞,姬忠礼,刘震

(中国石油大学(北京)机械与储运工程学院 过程流体过滤与分离技术北京市重点实验室,北京 102249)

0 引言

天然气作为一种清洁能源,对我国的经济发展和实现“双碳”目标起着举足轻重的作用[1-2]。将天然气以高压状态注入地下储层进行储备,是为天然气提供季节调峰的主要应对措施之一[3-4]。储气库通常采用大型往复式压缩机进行注采,而良好的润滑条件是压缩机长期可靠工作的重要保证。然而,润滑油在气缸内高温高压环境和机械剪切力作用下,润滑油膜破碎形成油雾,随气流夹带流出,严重污染和堵塞储层[5]。为此通常设置除油器来降低气体中的润滑油夹带量[6]。在线检测除油器出口的油雾液滴浓度对确保分离效率是否达标尤为重要,但目前面临高压(达30 MPa)大流量(每小时数百万标方天然气)及浓度波动范围大等难题,需要探索合适的油雾特性和浓度在线检测技术。

针对油雾浓度的在线检测技术进展如下:XU R[7]采用粒子图像测速(Particle Image Velocimetry,PIV)技术,利用石英玻璃视窗对发动机燃烧室内燃油油雾浓度进行了在线检测,在高温高压工况下测得了几十到上百微米大小的燃油液滴粒径和浓度。SONG J H 等[8]利用蒙特卡洛算法,采用Stokes-Mueller 矩阵分析方法通过实验和模拟仿真证实了油雾粒子的非偏振光学特性可用于油雾颗粒偏振检测。ZIMMERMANN A 等[9-10]利用可视化技术,通过图像处理检测了压缩机增压室内油雾的形状、粒径。但在实际工业应用中,这些方法受到诸多限制:一是压缩机出口油雾为微纳米级液滴颗粒,常规电荷耦合器件(Charge Coupled Device,CCD)无法满足分辨精度;二是基于光学法(光散射法)检测时通常采用设置视窗的方式,视窗易受污染,严重影响测量精度。

近年来有学者提出了一种利用透射光光强起伏的标准差和颗粒物浓度之间的线性关系测量[11]颗粒物浓度的光闪烁法。光闪烁法属于光学遥测,对工业管道烟气流进行监测时无需介入管道,当视窗受到污染,透光率下降,光强起伏的标准差不会改变。且测量结果与温度、湿度、压力等环境因素无关,是一种具有发展潜力的工业颗粒物检测技术[12]。CHEN A S 等[13]采用泊松分布统计学方法描述了光闪烁与颗粒物浓度之间的关系,以数学推导方法从理论上证实了光闪烁法应用于颗粒物浓度监测的可行性。CLERK A G等[14]阐述了造成光闪烁的主要原因包括折射率的起伏、颗粒物随机移入移出视场、颗粒物浓度场的随机起伏以及工业生产的过程控制等,并采用二项分布描述了颗粒随机出入视场导致的光闪烁强度变化。YANG Y 等[15]采用了最大互相关原理和“泰勒冻结”理论,揭示了光闪烁低频(≤103Hz)信号部分用于浓度测量,高频(>103Hz)部分用于流速测试。CHEN J 等[16]给出了粒子随即进入、移出视场引起的光强起伏与颗粒物粒径及浓度之间的关系,这种有粒子统计起伏造成的光闪烁仅在视场小、光程短、粒子直径大和浓度低的情况下才能够被观测到。但相关理论还不完善,尚未从全散射理论方面阐述光闪烁现象的理论成因。

本文在颗粒系层模型的基础上应用全散射理论和统计学,提出一种长光程光闪烁法油雾浓度测量方法。针对压缩机润滑油特性,采用主成分分析(Principal Component Analysis,PCA)确定油雾检测的最佳波长,同时对光闪烁信号频率进行了频谱分析,探究了闪烁频率的影响规律,通过光闪烁法与其它测量方法的实验对比,证实了光闪烁法可用于油雾浓度的在线检测。

1 光闪烁法理论模型

光闪烁法理论模型建立在颗粒系层模型[17]的基础上,如图1。当一束平行激光光束入射穿过流场,激光光束波长为λW,光束直径为D,光束长度为光束在流场中的传播距离,即光程L。

图1 颗粒系层模型Fig.1 Layer model of particle system

假定流场中颗粒系均由粒径为DP的单分散颗粒组成,且在流场中以速度v随气流方向匀速穿过光束。将光束沿传播方向分成一系列单层,每层的厚度大于或等于颗粒的粒径[18],层数为N,每个单层厚度表示为

式中,KP≥1 为结构系数,根据被测颗粒粒径DP和颗粒间平均距离LP确定。

式中,τ为介质中的浊度。

在每个体积为VM的柱状测量体中由于颗粒对光的散射和吸收作用,k个粒径DP的单分散球形颗粒在测量体内导致的浊度τ为

式中,Kext为消光系数,是入射光波长λW、被测颗粒粒径DP、颗粒相对于周围介质的相对折射率m=(n-iη)的函数,可由Mie 散射理论计算得出。将浊度τ代入后可得

式中,Ti为第i单层透光率(消光比),i=1,2,3,…,N。流场内因颗粒系消光导致光束中的透光率T为

以单层透光率Ti为随机变量的泊松分布,且每层之内颗粒数ki满足独立分布,则光束中透光率T同样满足泊松分布,则

对式(6)中接收光I求取期望、方差可得

联立式(8)~(10),求解出颗粒系个数浓度CN和质量浓度Cm,即

光闪烁法的理论推导基于Gregory 的消光起伏法。在Gregory 模型中,光束场内颗粒随机出入的粒子数近似为泊松分布,这意味着测量体VM应远大于单个颗粒的体积,使得测量体VM内可以同时存在多个颗粒,并且能够减小因颗粒的投影截面出现在光束截面边界时的边界效应[21]的概率。然而,测量体VM体积的增加将降低接收光信号的分辨率,导致信号波动的减小,不利于测量。WESSELY B 等[22]通过改变光束直径大小方式修正了Gregory 模型,但是可测量的颗粒浓度依旧受到限制。

光闪烁法理论模型中通过在圆形光束下颗粒系的层处理,对每个单层下透光率Ti(不同于光场内粒子数)进行了泊松分布近似,对每一单层内的透光率Ti由全散射理论计算。模型采用均匀光束进行推导,并且假设射光源输出稳定,实际测量中激光器输出的光多为非均匀光束(高斯光束),光源功率输出不可避免存在漂移,非均匀光束影响可通过引入光束因子FS来修正[23-24],通过反演算法[25]得到原始透射背景光强从而消除光源输出漂移带来的检测误差。

在消光起伏法中通过对光束(高斯光束)聚焦形成某一光能分布极强的区域(即测量区),测量因颗粒消光导致测量区内透射信号的起伏量来实现颗粒浓度测量。不同于Gregory 的模型,光闪烁法模型通过层模型对光束进行了切分,每个单层均为一个测量体VM,同一时间内光场内存在多个测量体VM共同组成测量区,以每个单层的透光率Ti作为一个“消光颗粒”进行泊松分布计算,因此采用了长光程。值得注意的是,光程过长时测量区内颗粒数增多,透光率(或消光值)的涨落(即起伏量)降低。为了展示每个测量体VM的透光率Ti,以单分散颗粒系为例,假定颗粒系颗粒间距均相等,在D=2 mm、KP=20 参数下,图2 显示了每个测量体VM内的平均颗粒数。由图2可知同一时间内测量体VM内仅存在几个颗粒,而在KP=20下N≤102个/mm,过小的光程将难以满足泊松分布统计样本数,因此增加光程有助于透光率Ti满足统计学原理并使得透射光闪烁量稳定。

图2 单分散颗粒系中不同浓度下测量体VM 内平均颗粒数kˉFig.2 The average particles number in monodisperse particle system different concentrations

2 最佳检测波长

基于光闪烁法开展油雾浓度测量时,通常采用单波长激光作为入射光源,其原因在于,一是激光可以获得光束质量优异的平行光[26],二是单波长的光电探测器具有更快的采样速度。因此应首先明确在可见光波长范围(400~780 nm)内润滑油油雾浓度的最佳入射检测波长。

2.1 吸收光谱

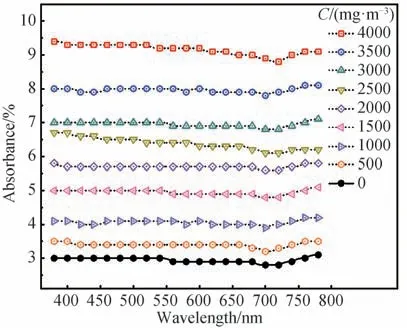

首先对润滑油进行可见光吸收光谱测定。实验所用润滑油为壳牌工业轴承与循环润滑油(Shell Morlina S1 B 460),表1 为润滑油物性参数。采用可见光分光光度计(日立UH4150日本)对润滑油进行波谱扫描,分光光度计分辨率1 cm-1,石英玻璃比色皿光程长度L=10 mm。图3 为可见光波长范围内润滑油分光光度计波普扫描结果。

表1 润滑油物性参数Table 1 Physical parameters of lubricating oil

图3 润滑油可见光吸收光谱Fig.3 Lube oil absorption spectrum

润滑油可见光吸收光谱测试结果表明,当前光程L下,润滑油在400~700 nm 波长范围下吸收度在4%~8%,变化趋势较缓。润滑油可见光吸收光谱存在两个吸收峰,分别为442.68 nm 和723.18 nm,但值得注意的是,在723.18 nm 波长下的吸收峰存在强烈吸收作用。在光度学中吸收峰对应的检测波长通常包含待测样品丰富的物性参数信息,具有最佳的浓度检测灵敏度[27]。当润滑油以油雾形式分散于气体介质中时,悬浮于气体介质中的油雾液滴形态为球形颗粒,粒径为微纳米级别,此时油雾液滴对入射光除了吸收特性还有散射特性,仅以润滑油吸收光谱作为最佳检测波长选择的依据存在缺陷。

同时对润滑油进行了红外吸收光谱和三维荧光光谱(Three-dimensional Excitation Emission Matrix,3D EEM)测定。图4 为红外波长范围内润滑油吸收光谱结果,图5 为润滑油三维荧光光谱。红外光谱测定结果显示,润滑油在红外波段下具有更强的吸收作用,吸收峰波长下吸光度≥50%,理论来说选用红外波段能带来更强的浓度检测灵敏度,是测量油类物质较为常用的波段,但当待测样品发生改变时红外光谱相应将发生改变,且当应用于天然气介质时烃类气体在红外波段具有较强吸收作用。因此不选用红外波段作为润滑油的最佳检测波长[28]。三维荧光光谱表明了润滑油在紫外波段下就有一定的荧光效应,即在紫外光发射下润滑油将激发出荧光光谱,这将加重光路中杂散光,影响试验精度。

图4 润滑油红外吸收光谱Fig.4 Lube oil infrared absorption spectroscopy

图5 润滑油三维荧光光谱Fig.5 Lube oil three-dimensional excitation emission matrix

2.2 标准曲线与波谱扫描

为了测试润滑油在液滴形态下可见光吸收光谱结果,将油雾液滴分散至水中配制成乳化液样品,对不同浓度下润滑油乳化液进行了波谱扫描并绘制标准曲线[29],从而确定最佳检测波长。

将定量润滑油滴入去离子纯水中,经悬臂剪切仪剪切破碎和超声波震荡分散,形成油水乳化液,为了使乳化液中液滴稳定分散不易破乳,加入了少量表面活性剂。油雾液滴乳化液设置9 组不同浓度梯度下样品,浓度C依次为0(对照组)、500、1 000、1 500、2 000、2 500、3 000、3 500、40 000 mg·m-3,每个浓度三个平行样,采用了不溶性微粒检测仪(Accusizer 780 A2000 SIS 美国)对乳化液中润滑油液滴开展粒径检测,润滑油乳化液中油滴粒径分布为多分散颗粒系,采用高斯函数拟合,拟合后粒径分布函数为

利用分光光度计进行波谱扫描,结果如图6,获得了不同波长下的吸光度值。对得到的9 组光谱数据进行过原点的线性回归拟合,计算各个波长下线性回归函数斜率、回归系数R2、线性截距,结果如图7。

图6 不同浓度梯度下润滑油液滴波谱扫描结果Fig.6 Spectral scanning results of lubricating oil droplets under different concentration gradients

图7 吸收光谱波谱扫描数据拟合结果Fig.7 Absorption spectroscopy scan data fitting results

波谱扫描拟合数据中,斜率越大灵敏度越高,回归系数越大意味着浓度变化时测试结果的偏差越小,线性截距则反映了数据结果的“零点漂移”程度[30]。结果表明,在波长400~550 nm 范围内拥有最佳的吸收光谱响应结果。值得注意的是,理论上不同波长下吸收光谱波谱扫描拟合曲线应过原点,即截距为0,图6 中拟合曲线未过原点可能是由于润滑油乳化液加入分散剂的影响。

2.3 主成分分析

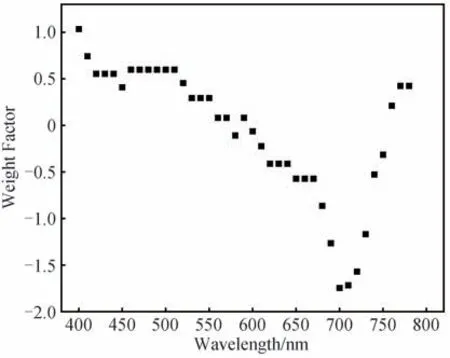

为了在400~550 nm 波长范围内确定单一最佳检测波长,采用主成分分析确定具体波长数值。主成分分析作为一种多元数据统计分析的工具,普遍用于去除相关、特征提取和数据压缩中。PCA 的中心目的是将数据降维,将原变量进行转换,使少数几个新变量(主成分)是原变量的线性组合,同时这些变量要尽可能多地表征原变量的数据特征而不丢失信息。经转换得到的新变量是互不相关的,用以消除众多信息共存中相互重叠的部分[31]。

利用9 组不同浓度梯度下润滑油乳化液的吸收光谱波谱扫描数据来确定最佳波长。PCA 总方差解释如表2。主成分分析结果如图7。

表2 总方差解释Table 2 Total variance explanation

总方差解释表意味挑选的主成分个数,表2 显示1 个主成分的累积方差解释率高达87.59%,进一步计算因子权重可达93.77%。最佳主成分下的波长即可作为最佳检测波长,图8 展示了不同波长作为主成分时的权重计算,由此看出,选用波长400 nm 作为最佳主成分,即最佳检测波长时,拥有最大权重计算。

图8 主成分分析结果Fig.8 Analyze the results of PCA

3 闪烁频率

光闪烁法测量颗粒物浓度时,闪烁频率的选择是至关重要的,这将影响到透射光的闪烁信号结果,即接收光光强的方差D(I)。根据式(11),个数浓度CN与方差D(I)成正相关。造成光闪烁现象的原因是多种因素的复合结果,先前研究表明了流场内因颗粒随机出入或移出视场引起的的透射光信号闪烁仅在低频部分与颗粒物浓度存在良好的线性关系[32],高频部分则通常用于流场内气速测量[33]。表3 为光闪烁现象的成因和对闪烁频率的影响。

表3 光闪烁成因及闪烁频率的影响因素Table 3 The causes of light scintillation and the influencing factors of scintillation frequency

闪烁频率选择的基本原则是:选取因颗粒在视场内的随机出入成因占比最大,其余成因影响最小的导致的光闪烁频率。选择的关键在于让颗粒随机出入光场的概率满足泊松分布。为了确定闪烁频率对光闪烁法浓度检测结果的影响,选取了某一稳定工况条件下的光闪烁实验数据,探究了闪烁频率对闪烁信号方差的规律。所用条件如表4。

表4 光闪烁频率实验工况Table 4 Operating conditions of light scintillation frequency experiment

获取了表4 工况下的透射接收光时域功率谱,如图9所示,此时闪烁频率为光电探测器采样速率频率,f0=1 MHz,采样时间为2 s。通过低通滤波器(Low Pass Filter,LPF)进行滤波处理,采用不同闪烁频率对滤波后光功率谱进行计算。图10 展示了不同闪烁频率下的光功率谱,图11 为闪烁频率对功率谱方差的影响。需要注意的是,对透射光功率谱进行闪烁频率计算并非是对光功率谱进行快速傅里叶变换(Fast Fourier Transform,FFT)后的特定频率的抽取,而是一种一次特定时间间隔(频率)对数据结果的“抽取”后计算。对光功率谱进行FFT 后可用于对光闪烁法粒径分布的反演[34]。该工况实验中采用了单分散液滴,经过合适的LPF 后可分离出该粒径下透射光闪烁信号。

图9 稳定实验工况下透射光强信号Fig.9 Transmitted light intensity signal under stable experimental conditions

图10 不同闪烁频率下透射光强信号Fig.10 Transmitted light intensity signals at different flicker frequencies

闪烁频率对透射光强信号的方差影响可分为四个阶段。

第一阶段,介质内颗粒浓度场的不均光强信号的起伏。液滴在光场内的随即出入被浓度不均导致的起伏信号所“掩埋”,拟合方差在数值上无明显趋势,但伴随频率的提高,单位采样时间的缩短(即采样速率的增大),浓度不均带来的方差影响逐渐降低,拟合方差趋于稳定。

第二阶段,拟合方差平稳,此时频率为该实验工况参数下光闪烁法浓度测量的最佳闪烁频率,最佳闪烁频率取决于颗粒粒径、光束直径和气速等因素。假定颗粒速度等于气速v=2 m·s-1,则颗粒穿越直径D=2 mm 的光束所需时间为0.001 s,此时闪烁频率为103Hz,这与实验结果中最佳闪烁频率基本吻合。

第三阶段,伴随闪烁频率增加,拟合方差急剧降低,此阶段为光闪烁由低频浓度测量向高频流速测量的转变阶段,闪烁频率的增加,等同于颗粒在测量体内速度降低,开始产生重合误差,即每次闪烁测得的光强信号方差均来自同一颗粒。

第四阶段,即为光闪烁高频流速测试,此时对应的稳定方差数值可与气体介质流速线性对应。

4 实验装置及结果

4.1 实验装置

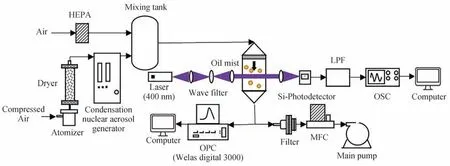

图12 为光闪烁法检测润滑油油雾浓度实验装置示意。高粘度的润滑油(ISO 粘度等级 460)采用以“凝结核-冷凝-回热”为原理的凝结核气溶胶发生装置产生单分散液滴颗粒进入管道,在缓冲罐管内与气体介质均匀混合后流入光闪烁检测单元进行浓度检测。管路采用负压设计。以高稳定性的固态激光器作为入射光源,光源发出的球面波经过准直透镜,空间滤波器和透镜组后,调制确定的光束直径后平行入射,光束穿过流动的油雾后到达接收透镜,光电探测器探测光透射信号,经电路放大解调,低通滤波后,由高性能数据采集卡对模拟信号进行数据采集,由系统软件对光闪烁信号进行相关分析。为了减少杂散光对信号的影响,对检测单元内壁进行了消光处理,同时在入射和接收光处设置了约束光孔。

图12 实验装置Fig.12 Experimental instrument

在油雾液滴浓度检测单元下游出口处设置了90°零点静压采样嘴进行采样,油雾气溶胶自采样嘴采出后,经过光学粒子计数器(Optical Particle Counter,OPC)进行浓度检测,检测结果与光闪烁检测结果进行对比标定。

4.2 实验结果

在实验装置中检测了0~50 mg·m-3油雾浓度工况下的光闪烁法测试情况。使用基于Mie 散射为原理的OPC(Welas Digital 3000 德国)测量管路内油雾粒径分布和浓度,并作为基准浓度标定验证光闪烁法测试结果。装置内通过控制管路内风速得到了不改变粒径分布情况下的稳定均匀润滑油油雾。图13 为装置内油雾液滴粒径分布。

图13 实验油雾液滴粒径频率分布Fig.13 Oil mist droplet size frequency distribution in experiment

按等效消光系数原则计算了油雾液滴在该粒径分布下的索太尔直径(Sauter Mean Diameter,SMD)D32=1.54 μm,采用连分式算法[35]计算了在入射波长λ=400 nm 下,直径D32=1.54 μm,折射率m=1.47 球形颗粒的消光系数Kext=2.34。为了获得较为明显的光闪烁信号,采用了长光程L=400 mm 的装置进行测试,值得注意的是,在0~50 mg·m-3油雾浓度工况下长光程消光同样可在线检测油雾浓度[36]。表5 为光闪烁法和光透射法浓度标定试验结果。

表5 光闪烁法和光透射法浓度标定试验结果(ρ=900 kg·m-3)Table 5 Experimental results of concentration calibration using scintillation and transmission methods

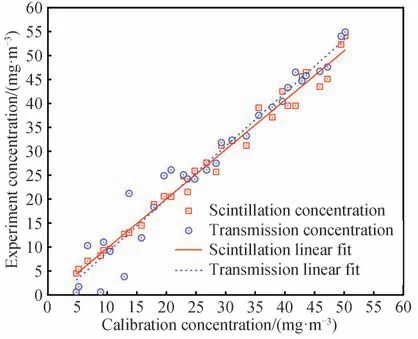

图14 为在不同油雾浓度下透射光闪烁信号方差拟合情况。在合适的闪烁频率下,油雾浓度与闪烁信号方差存在明显的线性关系,线性相关系数R2=0.989,这与CHEN J 等[16]研究结论相一致,证实了光闪烁法的可行性。图15 为在不同油雾浓度下光闪烁法和光透射法浓度测试结果。基于Lambert-Beer 定律的光透射法测量油雾浓度时,最佳消光比区间为0.05~0.8,当待测油雾浓度较小,消光比处于低消光比状态,在低消光比下基于光透射法进行浓度测量时,透射光的衰减信号易受噪音、入射光强波动等影响导致测量读数误差,为了减小此类误差采用了基于长光程的光透射法[37]。在0~50 mg·m-3低浓度油雾浓度工况下,光闪烁法拟合曲线为y=1.0306x-0.5760,线性相关系数R2=0.984。光透射法拟合曲线为y=1.1103x-2.2462,线性相关系数R2=0.956。当前油雾浓度工况下,光闪烁法测量精度高于长光程光透射法浓度测量精度。

图14 光闪烁法方差拟合结果Fig.14 Variance fitting results of light scintillation method

图15 光闪烁法和光透射法浓度测试结果Fig.15 Concentration test results of light scintillation and light transmission methods

5 结论

针对压缩机出口油雾分离器下游的低浓度润滑油雾,在0~-50 mg·m-3低浓度油雾浓度工况下提出一种基于光闪烁理论的微纳米级油雾液滴的浓度检测方法。理论模型依据颗粒层模型,在Gregory 消光起伏频谱法基础上,通过对光束场内测量体的分割,以每个测量体透过率作为统计学上泊松分布的随机变量,采用Lambert-Beer 定律计算了单个测量体的透光率,解释了光闪烁法的成因和影响因素。其中闪烁频率的选取至关重要,闪烁频率的选择关键在于让颗粒随机出入光场的概率满足泊松分布。因此闪烁频率的选取根据测量体大小、颗粒直径和颗粒速度确定。同时针对天然气工业中压缩机润滑油,选用了ISO 粘度等级460 润滑油,通过波普扫描和主成分分析法,确定了400 nm 波长对460 润滑油具有最佳的检测灵敏度和正相关性。

基于该理论模型,对光闪烁法油雾浓度检测装置进行了实验验证和性能分析。结果表明,在0~50 mg·m-3油雾浓度范围内,光闪烁法标定测试结果的线性相关系数R2=0.989,测试误差小于10%。相较于长光程光透射法,在极低浓度下光闪烁法误差低于光透射法,随着标定浓度的增大,光透射法测试误差逐渐减小并与光闪烁法相当。上述分析表明,光闪烁理论可实现低浓度下油雾浓度的实时在线检测,该方法不受光学视窗污染影响,光学结构简单,测量速度快,有望在未来应用于高压下压缩机出口的实时在线监测。