脉冲电源中IGBT模块功耗及内部瞬时结温升研究

2024-01-27卢裕明

卢裕明

(福建龙净环保股份有限公司,福建 龙岩 364000)

脉冲宽度、输出电压、输出电流、峰值功率以及脉冲重复频率是脉冲电源常用的几个重要技术指标,不同的应用场合对技术指标的要求不同。脉冲电源在电除尘领域应用已有很长的历史。在国外,丹麦FLSmidth公司长期以来都将脉冲电源应用在电除尘领域。在国内,随着超低排放标准实施,脉冲电源凭借其突出的节能提效优势在电除尘领域迅速推广,从2014年开始,该文提到的脉冲电源在国内应用已超过1 000台,广泛应用于电力、冶金以及建材等工业领域[1]。

开关器件是脉冲电源的核心器件,同时也是制约脉冲电源性能提高的瓶颈。除尘用脉冲电源为了满足工业现场自动控制的需求,通常采用晶闸管或IGBT等可控半导体器件作为开关。在脉冲产生的过程中,开关器件在短时间内需要承受极大的电流;而在脉冲电源工作的间隙时间内,即2个脉冲之间,开关器件处于关断状态。而通常脉冲电源的占空比较低,要在开关电源通流能力的可靠性与经济性之间取得平衡,就需要准确计算开关器件的发热情况,即功耗计算和热阻计算,这样既可以保证芯片结温不超过规格书规定的上限,也可以合理对器件载流能力进行选型,避免成本增加。

1 IGBT模块功耗计算

如果需要计算开关器件在单次脉冲输出过程中的功耗,就需要确定开关器件的电流以及其开通时间。

1.1 电路拓扑及峰值电流计算

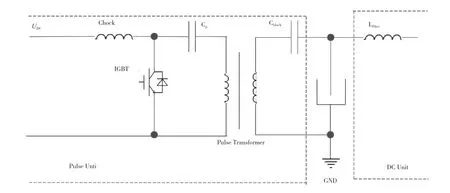

除尘用脉冲电源主回路原理如图1所示。左半部分是脉冲发生单元(Pulse Unit),负责产生80 kV的负高压脉冲;右半部分是直流负高压输出单元(DC Unit),产生60 kV的基础直流负高压。负载为电除尘器,其内部物理结构为板线式。当计算脉冲电源参数时,可以将其简化等效为1个等效电容,其容量通常为100 nF,该文中提到的脉冲电源的额定负载为115 nF。各主器件功能分别如下:扼流圈(Choke),用于抑制一次侧直流母线电压向谐振电容Cp充电的电流;一次侧谐振电容(Cp),提供单次脉冲输出所需的能量;隔直电容(Cblock),可以隔离直流负高压输出与脉冲发生单元;负载等效电容(Cload)代表电除尘器的电容性负载;脉冲变压器(Pulse Transformer),能够在脉冲输出过程中耦合谐振电容、隔直电容和负载等效电容,同时起到升压作用。

图1 脉冲电源主回路原理图

当脉冲发生单元工作时,首先通过Choke单元将一次侧谐振电容Cp充电至额定直流母线电压。当IGBT开通时,Cp通过IGBT模块与Cblock、Cload以及脉冲变压器共同组成串联谐振回路(Cblock电容隔离直流负高压)。

用T表示谐振周期,从IGBT开通至1/2T,谐振电流由Cp通过变压器耦合将能量传递到二次侧,为Cblock和Cload充电。从1/2T处起,谐振电流开始反向,此时Cload两端电压达到最高,由Cblock和Cload通过变压器耦合将能量传递到一次侧,为Cp充电。在1/4T及3/4T处,谐振电流达到最大。

因为该文仅关注电流对开关器件的影响,所以可以在计算谐振电流的过程中对电路进行进一步简化,如图2所示。

图2 脉冲电源简化原理图

如果将串联的输入电容(CP)、耦合电容(C'block)以及电容(C'load)等效为总电容(CTotal),那么谐振周期和谐振电流如公式(1)、公式(2)所示。

式中:T为谐振周期;t为输出时间;UDC为回路中的直流额定工作电压;Lp为脉冲变压器一次侧漏感,Lp=6.883 μH;CTotal为总电容,CTotal=36.8 μH。

将Lp=6.883 μH、CTotal=36.8 μH代入公式(1)、公式(2)可以得到T=100 μs,Ip=5780.722

1.2 IGBT模块功耗计算

除了电流和导通时间外,IGBT模块的功耗还与器件的实际导通压降有统计学意义。影响导通压降的因素较多,包括芯片结温、工作电流、驱动参数以及芯片制造工艺等。该文的IGBT采用Infineon公司的FZ1200R33HE3,这是Infineon公司的第三代IGBT,与第二代产品相比,其具有更低的导通压降且芯片最高允许工作结温Tvj从125 ℃升至150 ℃。由于谐振电流峰值较大,因此采用2个模块并联使用的方法,流过单个模块的电流等于IP/2。

IGBT模块驱动器采用PI(Power Integrations)公司的1SP0635V,该驱动器采用SCALE-2型新品,专门针对IHMB型封装模块设计且有专用于FZ1200R33HE3的驱动配置参数,配置完后可以即插即用。IGBT导通时驱动器额定输出的门极电压VGE=+15 V。

IGBT模块内部有3组独立的IGBT和反并联二极管,需要通过外部母排进行并联。在前半个谐振周期内,谐振电流流过IGBT;在后半个谐振周期内,谐振电流流过二极管。因此,可以将IGBT模块的功耗分为2个部分,即前半个谐振周期的IGBT功耗和后半个谐振周期的二极管功耗,2个部分相加即为IGBT模块的总功耗。

分析集电极-发射极的电压VCE随电流变化曲线可知,当IGBT模块的结温Tvj=150 ℃、VCE>2.5 V时,VCE与集电极的电流IC之间近似呈线性增长的关系。假设VCE=B·IC+C(B为基极(Base)或输入端,通常可以控制IGBT的开关行为;C为集电极(Collector)或电源端,可以为IGBT模块提供电源电压),那么有公式(3)。

求解得B=1/720,C=1.666 7,那么VCE如公式(4)所示。

式中:IC为直流集电极电流。

在公式(3)中,通过控制B端的输入信号可以控制IGBT的导通和截止,从而控制输出电路的电流流动。通过连接到C端,驱动器可以为IGBT提供所需的电源电压和电流。由于该电路工作在串联谐振方式下,内部集成的IGBT开通时处于零电流状态,当电流转向自然关断时处于零电压状态,因此计算时可以忽略IGBT的开通损耗和关断损耗。

脉冲电源采用间歇式工作方式,输出为一定频率的脉冲串,该频率用PPS(Pulses Per Second,秒脉冲)表示。IGBT模块的功耗包括导通时间内瞬时功耗、单次脉冲平均功耗以及平均功耗,每种功耗又分为IGBT功耗和二极管功耗。IGBT模块的瞬时功耗和单次脉冲平均功耗主要评估IGBT模块的散热情况,而平均功耗可以评估整个电源的散热情况。

单次脉冲IGBT模块内IGBT的瞬时功耗如公式(5)、公式(6)所示。

式中:PIGBT(t)为IGBT的总功率损耗;ω为角频率。

将公式(4)和公示(6)代入公式(5)求导,可以得到公式(7)。

当t=时,P'IGBT(t)=0,此时PIGBT(t)有最大值,代入公式(5)可以得到公式(8)。

在单次脉冲过程中,IGBT模块内IGBT的单次脉冲PIGBT(on)如公式(9)所示。

式中:dt为时间间隔的微小变化,即微分时间,在该微小时间段内的瞬时功率,通过将这个微小时间间隔趋近于零,可以得到瞬时功率在整个脉冲过程内的平均值。

求解得到公式(10)。

IGBT模块内IGBT的平均功耗PIGBT(avg)如公式(11)所示。

式中:PPS为每秒脉冲数。

求解得到公式(12)。

对比实际曲线可以发现,当VCE较低时,根据公式(4)计算的VCE会比实际大,但是该区间内的电流较小,且工作在该区间内的时间占总开通时间的比例较小,另外还可以补偿IGBT的开通损耗,因此根据该方法计算的功耗与实际功耗的偏差较小。

同样,在Tvj=150 ℃的条件下,当正向电压VF>2.5 V时,IF与VF近似呈线性关系。设VF=D·IF+E(IF为正向电流;D为斜率;E为截距),求解可以得到D=1/1 050,E=1.595 2。同样,可以求得IGBT模块内二极管的损耗。二极管的瞬时功耗Pdiode(t)如公式(13)所示。

在单次脉冲过程中,IGBT模块内二极管的平均功耗Pdiode(on)如公式(15)所示。

求解公式(15)得到公式(16)。

模块内二极管部分的总功耗Pdiode如公式(17)所示。

求解公式(17)得到公式(18)。

由此可得,在单次脉冲过程中IGBT模块的总功耗Ploss(on)=PIGBT(on)+Pdiode(on)=15 781.7 W,IGBT模块的总功耗Ploss(avg)=PIGBT(avg)+Pdiode(avg)=127.8 W,在1/4周期瞬时功耗为16.4 kW。

2 IGBT模块芯片结温升

IGBT模块的芯片结温分为瞬态结温和稳态结温,通常通过热阻计算其稳态结温,由于脉冲电源的工作特性,因此计算瞬态结温更有意义。而IGBT模块的瞬态热阻可以通过等效热路模型来描述,常见的等效热路模型有2种,一种是连续网络热路模型(Continued Fraction Circuit),该模型是根据实际热量在器件的实际物理传导过程建立的,模块的每层均有独立的RC单元。该模型的优势是可以计算当每个实际物理层的温度,缺点是灵活性差,由于热耦合作用,每个物理层发生变化时都会影响其他层,因此需要重新测量参数,不便于实际应用。另一种是局部网络热路模型(Partial Fraction Circuit),网络节点没有实际物理意义,各RC单元系数通过实测的散热曲线推算[2],更便于实际应用。可以在IGBT器件规格书中查到局部网络热路模型数据。该模型如图3所示。

图3 局部网络热路模型

采用该模型的热阻Zthjc(t)、温度Tj(t)如公式(19)、公式(20)所示。

式中:ri为网络中的内部电阻或电阻率;Ti为一个谐振周期内各个时间点;e为网络的热源或电势差;P(t)为瞬时功耗;Zthjc为热抗阻;Tcase为芯片壳体温度。

可以在器件规格书中查到对应的IGBT模块的局部网络模型热阻数据,具体数据见表1。

表1 IGBT模块热阻数据

由于可以直接测量壳温,因此不需要再进行计算。模块中IGBT的结温相对壳温的温升如公式(21)所示。

式中:TjIGBT为稳态结温。

模块中二极管的结温相对壳温的温升如公式(22)所示。

式中:Tjdiode为二极管稳态结温。

1个谐振周期内各时间点的芯片相对壳温的温升如公式(23)、公式(24)所示。

通过计算结果可以发现,尽管IGBT模块内部的IGBT功耗比二极管更高,但是其热阻更低,最终IGBT温升比二极管更低。

3 温升试验

对脉冲电源在达到额定输出情况下进行温升试验,即母线电压为2 500 V,谐振周期为100 μs,总谐振电流峰值为5 780 A,单个IGBT模块电流峰值为2 890 A。

测试时测温元件采用四线制PT100铂热电阻,测温仪器采用KEYSIGHT公司的34970A。由于脉冲电源工作时会产生强电磁干扰,因此铂热电阻引出线采用屏蔽双绞线,尽量避开主回路。另外,脉冲电源峰值电流较大,会导致接地电位浮动,测温仪器的供电与脉冲电源供电需要隔离,以免损坏仪器。

为了准确测量IGBT模块壳温,在散热器中心底部位置开个小孔,将测温元件直接粘贴在IGBT模块基板上。整个脉冲电源系统热容量较大,达到热平衡时间较长,最终温度测量数据见表2。

表2 IGBT模块工作温度数据

4 结语

热仿真和热计算是电源设计的重要环节之一。一些常见的拓扑结构可以通过IGBT厂家提供的仿真软件来计算功耗和结温,例如Infineon公司的IPOSIM和Semikron公司的SemiSel等,将主要参数输入后就可以得到详细的仿真计算结果。

该文采用的拓扑结构比较特殊,仿真软件中没有对应的模型,通过示波器高压探头直接测量,IGBT的导通压降误差较大,因此选择通过查看器件规格书中的曲线,利用简化模型进行计算。经过计算可以发现,针对该文选择的主回路参数,尽管脉冲电源瞬时功耗较大,但是持续时间短且热阻小,并未产生较大的瞬时温升。一方面,对IGBT模块来说,只要能将其散热片温度控制在安全范围内,就不太可能因结温过高而导致损坏。另一方面,对IGBT散热片也提出了相应的要求,其热阻需要足够低,避免因散热片的散热能力不足而导致IGBT壳温过高。