水下大功率高速电机SiC MOSFET逆变器设计及对比

2024-01-13胡利民刘国海刘亚兵马恩林

翟 理,汪 洋,胡利民,刘国海,刘亚兵,马恩林

(中国船舶集团有限公司 第705 研究所昆明分部,云南 昆明,650101)

0 引言

水下航行器正朝着远航程、大潜深和低噪音的方向发展,因此提升能量密度、拓宽航速范围和改善航行噪音等成为水下航行器动力推进技术的发展方向[1]。

逆变器作为水下航行器电机控制系统的核心部件之一,承担着能量变换和电机驱动等关键作用,而传统逆变器功率器件大都使用Si 基功率器件。在高速大功率电机应用中,由于绝缘栅双极晶体管(insulate-gate bipolar transistor,IGBT)开关性能限制导致相电流换相周期内斩波次数不够,给电机带来较大的转矩脉动和相电流脉动。金氧半场效晶体管(metal-oxide-semiconductor field-effect transistor,MOSFET)开关频率高,但其功率等级较低[2]。这2 种Si 基功率器件目前均难以胜任同时需要较高功率和较高开关频率需求的应用场合,并且2 者在高频工作下损耗均会加剧,致使航行器效率和功率密度进一步降低。

刘学超等[3]研制了一种SiC 三相双向逆变式变换器,将功率开关器件的开关工作频率提高到60 kHz,使20 kVA 双向逆变式变换器实验样机在更高开关频率下实现整机最高效率接近于99%。韩鹏程等[4]设计基于SiC MOSFET 的三相H 桥逆变器系统,相比于Si MOSFET 系统,新型SiC MOSFET 空载芯片温升为1.1 ℃,带载芯片温升为6.6 ℃,可将体积质量减小至30 %以下,并且效率从92%提升至96%,能耗减小至50%以下。苏杭等[5]设计了汽车用7.5 kW SiC 逆变器,并通过试验得到试验样机的开关频率为 100 kHz,理论效率可达 97.5%。李东等[6]研究基于SiC 器件的车辆辅助变流逆变器,通过实验得到在提高开关频率的同时,减小了辅助变流器输出滤波电感电容的体积和质量,提高了系统效率,并减小了功率模块温升。李凤禄[7]研制了一款基于全SiC 器件的地铁辅助变流器样机并进行了相关仿真和实验测试,得到逆变器的效率为99.188%。马保慧[8]将SiC 器件运用于逆变器系统,对此系统分别在功率损耗、效率、器件结温、运行费用和预估投资收益等方面进行了对比研究。结果表明,在功率损耗、效率和结温方面,SiC 逆变器系统明显优于Si 逆变器系统;SiC逆变器系统虽初始投资较高,但长远的运行费用和收益均优于Si 逆变器系统。

文中对功率需求120 kW、开关频率20 kHz 以上样机SiC MOSFET 逆变器进行软硬件设计并进行试验对比,首先在功率80 kW、开关频率12.5 kHz 下进行功率试验对比,结果显示: 相比IGBT,采用SiC MOSFET 后电机效率提升2%;然后在功率20 kW 附近对比了开关频率12.5 kHz 和30 kHz下相电流脉动,结果显示,使用SiC MOSFET 后,在高开关频率工作下电机相电流脉动有较大改善。

1 功率器件损耗分析

功率器件损耗主要来自导通损耗和开关损耗。导通损耗由功率器件饱和导通压降及导通电阻产生;开关损耗是由于功率器件开关过程中电压电流不是瞬间完成,存在重叠而引起,开关损耗与器件开关性能有关,开关速度越快,开关损耗越小。当开关频率不够高时,导通损耗占主要部分,开关频率升高后,开关损耗逐渐增大。以MOSFET器件为例,其导通损耗

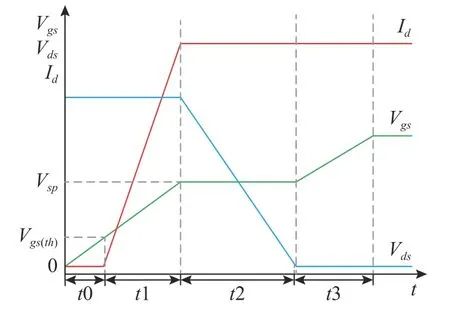

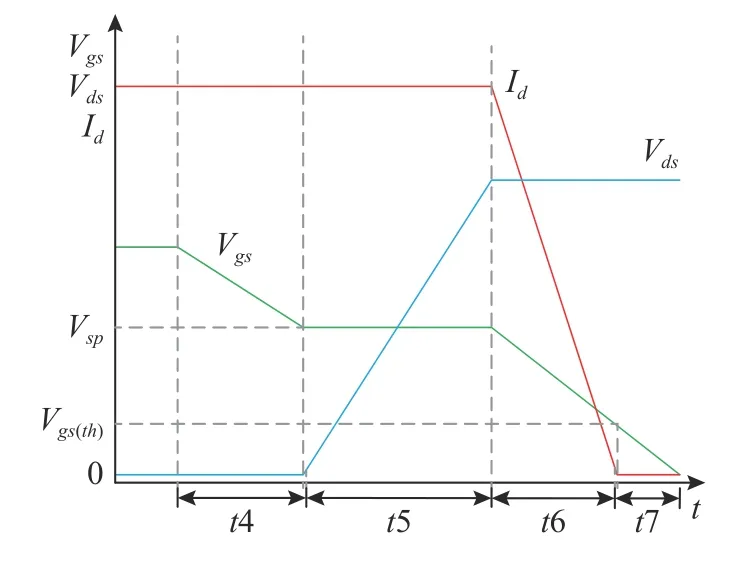

式中:Id为器件开通后漏极电流;Rds(on)为器件导通电阻。器件开通及关断过程如图1 和图2 所示。

图1 功率器件开通过程Fig.1 Turn-on process of power device

图2 功率器件关断过程Fig.2 Turn-off process of power device

图中,t0:Vgs从0 开始上升,此阶段电压被寄生电容Cgs所吸收,器件漏极电流和漏源电压均未发生变化。

t1: 此时器件工作于恒流区,Vgs持续上升,但电压用于寄生电容Cgs充电,Vds保持不变,Id上升。

t2: 此阶段Vgs主要被Cgd吸收,又称为米勒平台Vsp,平台时长主要与Cgd相关,器件逐渐开通,Vds下降。

t3: 器件逐渐完全开通,Vgs上升到驱动电压值,Vds下降到饱和导通。

t4: 栅源电压Vgs随驱动电压降低,器件开始关断,此时栅源电容Cgs开始放电,漏极电流Id保持不变。

t5:Vgs下降至米勒平台,此时Cgd放电,漏源电压Vds逐渐上升,Id保持不变。

t6:Cgd放电结束,米勒平台结束,Vds上升到器件两端电压值,漏极电流Id逐渐下降,Vgs下降至阈值电压Vgs(th)。

t7:Vgs下降至0,关断过程结束。

MOSFET 开关损耗

式中:Eon和Eoff分别为器件开通阶段和关断阶段的损耗;t1+t2 为漏极电流Id从0%上升到漏源电压Vds下降至0%的时间;t5+t6 为漏极电流Id从100%下降到漏源电压Vds上升至100%的时间;f为开关频率。可见开关损耗与开关频率成正相关,并且与开关速度相关,开关速度越快,漏源电压和漏极电流重叠时间越短,开关损耗越小。关断过程与开通过程相似,在此不再赘述。

1.1 相电流脉动及功率器件损耗仿真

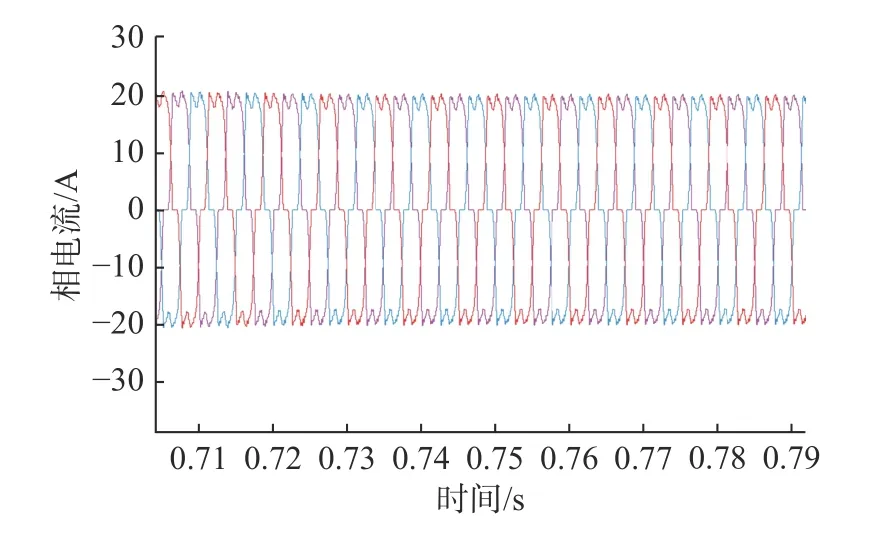

在Matlab 中搭建双闭环霍尔无刷直流电机系统,通过改变系统开关频率得到电机相电流脉动随开关频率变化如图3 和图4 所示,可见相电流脉动随开关频率增大而减小。

图3 开关频率12.5 kHz 相电流仿真Fig.3 Phase current simulation of 12.5 kHz switching frequency

图4 开关频率30 kHz 相电流仿真Fig.4 Phase current simulation of 30 kHz switching frequency

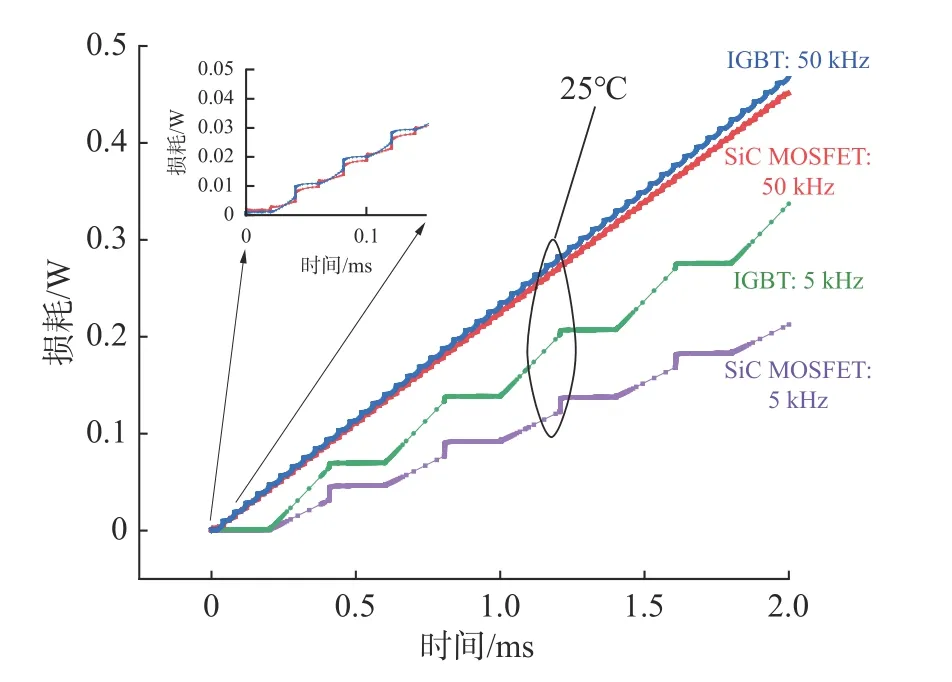

在PSpice 中 对SiC MOSFET 及IGBT 进行双脉冲仿真,在25℃下对比开关频率5 kHz 和50 kHz时IGBT 和SiC MOSFET 损耗如图5 所示。在固定开关频率5 kHz 下对比温度25 ℃和100 ℃时IGBT 和SiC MOSFET 损耗如图6 所示。仿真结果显示,功率器件损耗随开关频率增大而增大,这与数学分析相符,随温度升高器件损耗也会增大,且SiC MOSFET在不同温度及开关频率下,损耗均小于IGBT。

图5 不同开关频率下开关损耗随时间变化仿真Fig.5 Simulation of switching loss changing with time at different switching frequencies

图6 不同温度下开关损耗随时间变化仿真Fig.6 Simulation of switching loss changing with time at different temperatures

2 逆变器软硬件设计

2.1 SiC MOSFET 及驱动选型

现有某水下动力装置需求为载波频率不低于20 kHz,样机带载能力不低于120 kW,现有IGBT不能满足如此高的开关频率,因此选用SiC MOSFET器件。根据样机带载能力不低于120 kW 这个指标,假设样机效率为90%,根据UinIin=P输入φ=P输出,其中φ为效率、Uin为输入电压、Iin为输入电流,可得输入功率需达到130 kW。若假设样机在600 V 电压条件下工作,其工作电流可达到216 A。在留有2 倍安全裕量的条件下,需选用电压不小于1 200 V,电流不小于432 A 的SiCMOSFET 功率器件。

经过对比,选用BSM600D12P3G001 型SiC MOSFET 功率器件,该器件具有1 200 V,574 A 电压和电流等级,最大电流可达1 200 A,能够胜任项目变压器所需的电压电流。SiC MOSFET 电路模型中包含SiC MOSFET 开关管和SiC SBD 续流二极管,能够同时减小开通损耗和续流损耗,对比器件选择SEMiX453GB12E4s 型Si 基IGBT 器件,该款器件具有1 200 V,526 A 电压和电流等级,最大电流达1 350 A。

根据其门极电荷在Vgs=18 V 工作电压时为Qg=1 500 nC,电压摆幅ΔVgs=26 V,工作频率f=20 kHz,由公式

可以计算出驱动模块所需具备的输出功率PDRV=0.98 W,由公式

其中:Rin为门极驱动内阻;Rex为门极驱动外阻,将数据手册中SiC MOSFET 门极内阻RGint=1.4 Ω 值代入式(5)中,此时Rin=RGint=1.4 Ω,Rex=0 Ω,即可以计算出驱动所需要具备的峰值驱动工作电流Iout=ΔVgs/RGint=18.5 A。

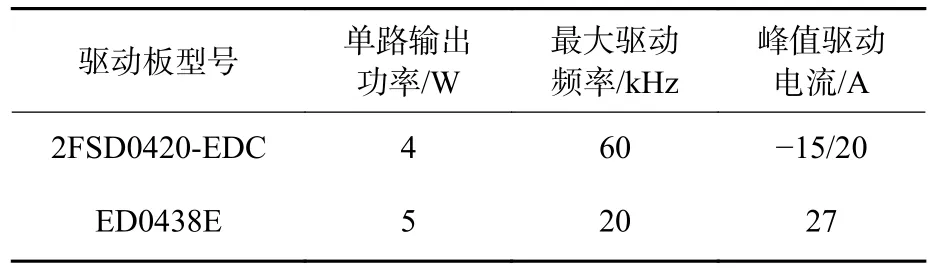

电机驱动方案有很多,常见的是选用内部集成驱动、保护及检测等电路的驱动模块,可以大大缩短开发时间周期,简化电路。根据以上计算的性能参数需求选取2FSD0420-EDC 驱动板,其是一款采用EconoDUALTM 封装的SiC MOSFET 数字驱动板,用于试验对比的IGBT 驱动板为ED0438E驱动板,其具有欠压保护以及软关断功能。2 款驱动性能参数见表1。

表1 驱动板参数Table 1 Drive plate parameters

SiC 驱动板单路输出功率以及门极输出电流均大于驱动SiC MOSFET 所需的值,符合功率器件要求。

根据驱动板所需的输入电压12 V,与现有IGBT 所用15 V 电源有区别,因此电源选择28/12 V型HVTR2812S/HB 电源模块,该系列电源模块采用厚膜混合集成电路工艺,全金属外壳密封封装。电气特性见表2。

表2 HVTR2812S/HB 电源模块参数Table 2 Power module parameters of HVTR2812S/HB

该型电源模块电压精度较高,工作频率大,具有欠压保护、过流保护和短路保护等功能。

接插件选择某企业的铝合金外壳、9 接触件排列、插座装插孔及压接式接插件。

电流传感器选择莱姆电流传感器,该传感器最大可测电流值达600 A。

2.2 外围电路设计

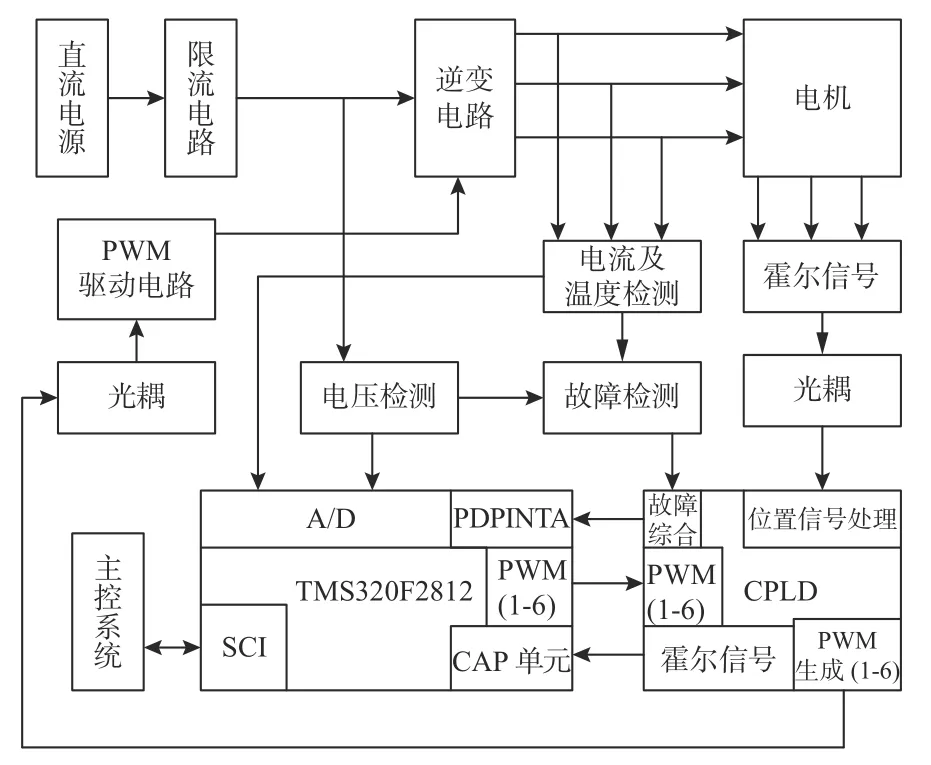

控制系统主要包括故障检测、位置信号传输及处理、信号隔离、控制信号产生及传输等部分[9],其组成原理如图7 所示。

图7 控制系统结构Fig.7 Structure of control system

选用TI 公司TMS320F2812 的定点型数字信号处理(digital signal processing,DSP)主控芯片。该芯片时钟频率可达150 MHz,同时拥有丰富的外设资源,可展开快速、准确的数字信号处理,同时具有2 个事件管理器,每个事件管理器可同时产生8 路脉宽调制(pulse width modulation,PWM)波形输出[10]。2 812 芯片主要负责与上位机进行通信,接受上位机传输指令;进行控制算法主要实现设定占空比、根据占空比指令调整PWM 信号值、根据霍尔位置信号产生特定的驱动信号、对故障信号即时响应产生中断以及实现保护功能。

复杂可编程逻辑器件(complex programmable logic device,CPLD)主要负责接受电机、逆变器及驱动电路传输的信号,包括霍尔位置信号,电压、电流及温度检测信号。为防止DSP 误判,CPLD将上述信号经过滤波和逻辑判断后传入DSP,起到保护DSP 的作用。同时CPLD 还接收来自DSP 传出的PWM 信号,并经过逻辑处理后传输至驱动电路。

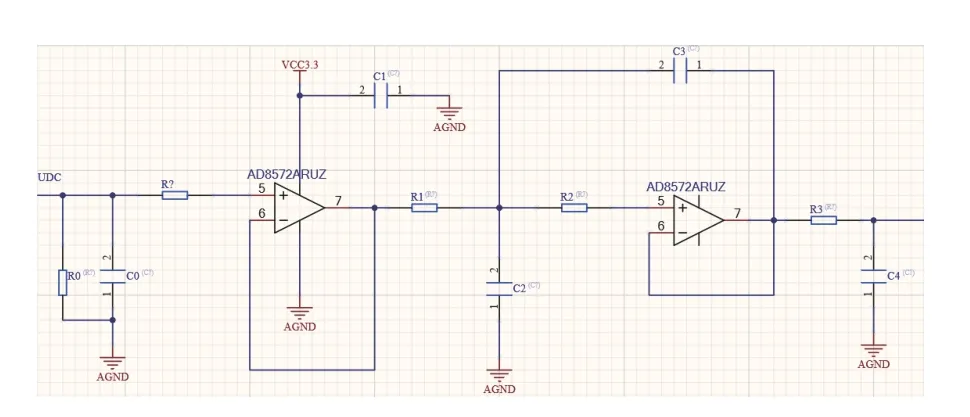

电压采集电路: 在工作中需要时刻监测电压情况,采集电路如图8 所示,直流电压经滤波后,进行运算放大器AD8572 处理,再经过滤波后传入采集器件。

图8 电压采集电路Fig.8 Voltage sample circuit

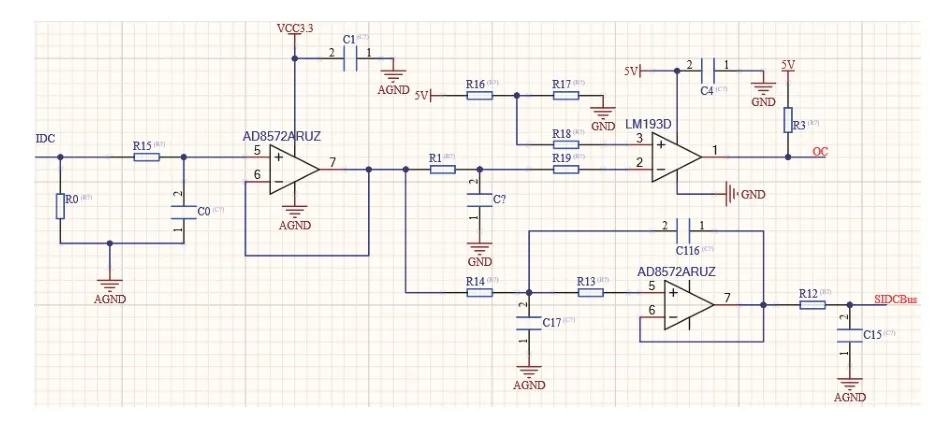

电流检测信号处理和过电流保护电路: 系统工作中需要对电流进行检测,防止过电流。如图9所示,电流信号经过滤波和运算放大器后,一路经过比较器LM193D 与设定的电流值进行比较,若超过所设定的电流值,就会产生过电流保护信号,触发中断保护,立刻关断6 路PWM,另一路经过运放传入电流采集器。

图9 电流检测及保护电路Fig.9 Current detection and protection circuit

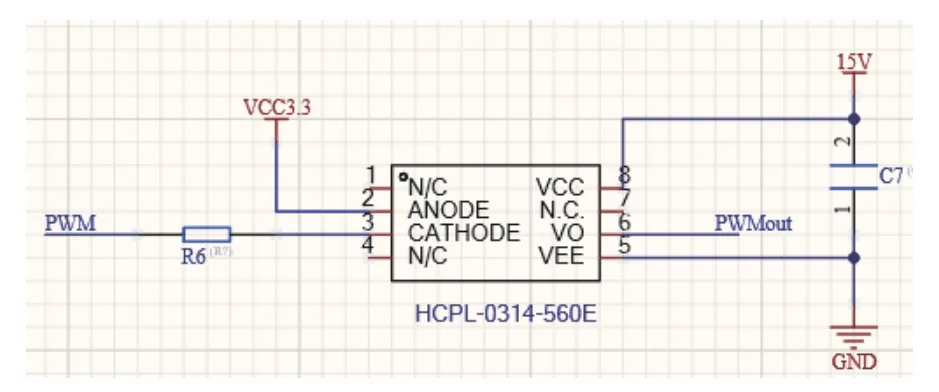

PWM 电路: DSP 配置PWM 信号后,经过光耦合器隔离并传入CPLD 进行处理,如图10 所示。

图10 PWM 传输电路Fig.10 PWM transmission circuit

霍尔信号处理电路: 如图11 所示,HCPLM454 是一款高速光电耦合器件,主要负责对强电和弱电进行隔离,预防强电产生的电磁波干扰弱电控制系统的正常工作,提高电机控制的稳定性。

图11 霍尔信号处理电路Fig.11 Hall signal processing circuit

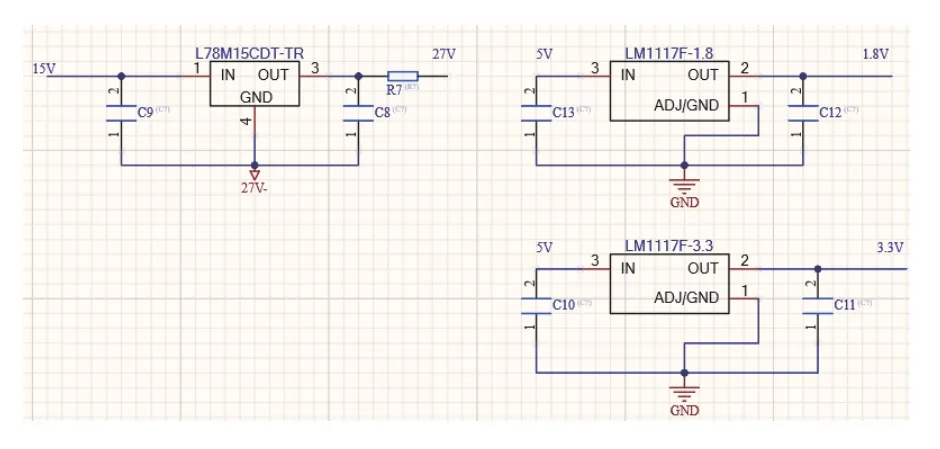

电源转换电路: 将外部电源提供的27 V 直流电源转换成各子系统所需要的电压(例如驱动板所需的12 V 电压以及DSP 外设所需的3.3 V 和1.8 V 电压),如图12 所示。

图12 电源转换电路Fig.12 Power source transfer circuit

故障传输电路: 检测到的故障信号经过光电耦合器隔离传输后,经过滤波传到CPLD 故障综合处理模块,如图13 所示。

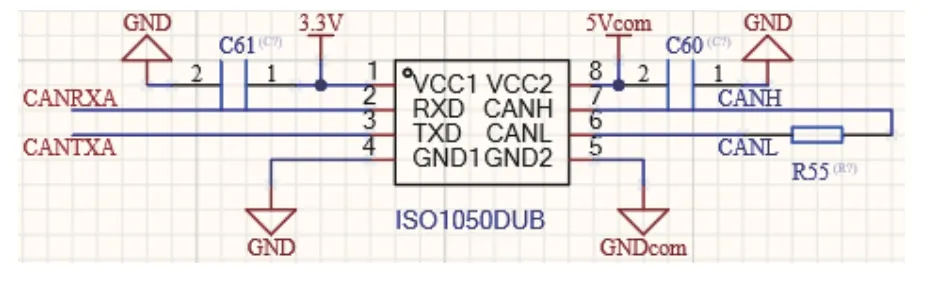

图13 故障传输电路Fig.13 Fault transmission circuit

主控系统通信接口电路: 采用ISO1050 高速电隔离控制器局域网总线(controller area network,CAN)收发器,该收发器具有高达1 Mb/s 的信号传输速率,具有过压及过热保护功能,主要负责与特种装备的控制平台进行通信,DSP 芯片输出信号通过CANRXA、CANTXA 与CAN 控制芯片进行通信,如图14 所示。

图14 CAN 通信接口电路Fig.14 CAN communication interface circuit

2.3 主程序及中断

软件开发平台为CCS9.0,程序顶层主要包括顺序主程序以及各部分中断功能子函数。Main 函数主循环中主要对电机正常运行、故障以及待机3 种工作状态进行判断。如图15所示,在进行驱动工作之前,首先要对DSP 各项状态进行初始化,完成系统初始化后,对系统工作状态进行检测判断,包括电流、电压和过温等,若检测到系统发生故障,则进行停机操作并等待故障指示;若系统工作状态正常,则对电压电流进行采集,经过滤波操作及故障判断后,等待来自上位机的指令。待机状态下仍需要进行故障检测才能启动,以保证系统安全。

图15 系统主程序流程图Fig.15 Flow chart of system main program

系统初始化包括时钟初始化、通用输入输出端口(general purpose input/output port,GPIO)初始化、事件管理器初始化、模数转换器(analog to digital converter,ADC)初始化以及中断初始化。其中时钟初始化主要是对锁相环(phase-locked loops,PLL)寄存器进行配置,配置好系统工作所需要的时钟频率,包括倍频、分频等操作;GPIO 初始化主要是对引脚功能进行设置;事件管理器初始化主要包括PWM 波的生成及霍尔位置信号处理;ADC初始化主要包括分频及A/D 转换;中断初始化主要是对控制寄存器以及中断向量表进行配置。

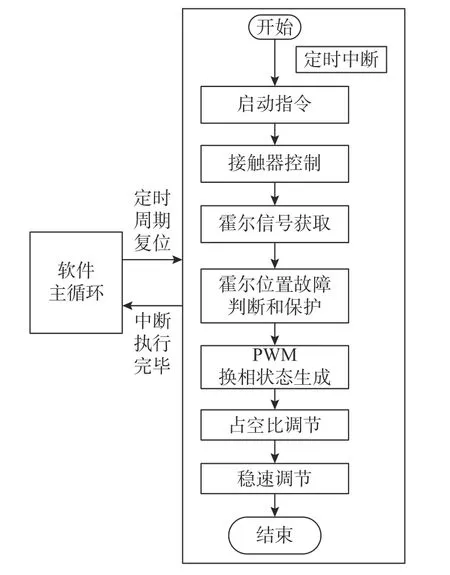

在中断函数中需要运行各部分子功能,包括接触器控制、霍尔信号获取以及故障判断和保护、PWM 换相状态生成、占空比线性调节以及稳速调节等。图16 为PWM 中断服务子程序流程图。

图16 中断服务程序流程图Fig.16 Flow chart of interrupt service program

无刷直流电机调速通过调节PWM 来实现,由直流电机转速公式可知,直流电机转速与电枢电压成正相关,即

式中:n为转速;U为电枢电压;I为电枢电流;R为电枢回路的电阻;ϕ为励磁磁通;Ce为感应电动势常数。

当通用定时器工作在连续递增计数模式,可以产生对称PWM 波形,计数操作开始前为低电平,电平保持不变直到第1 次比较匹配。第1 次比较匹配时,低电平转变为高电平,保持不变直到第2 次比较匹配发生,第2 次比较匹配时,高电平再次切换为低电平,所产生的PWM 占空比

式中:TxPR为通用定时器周期寄存器x的周期值;TxCMPR为通用定时器比较寄存器的比较值。

试验中通过调节PWM 占空比来控制功率管的通断,进一步控制电机转速。假设此时PWM 占空比为D,在一个PWM 周期T1内,开关管导通时间为DT1,PWM 波形图如图17 所示。

图17 PWM 波形Fig.17 Waveform of PWM

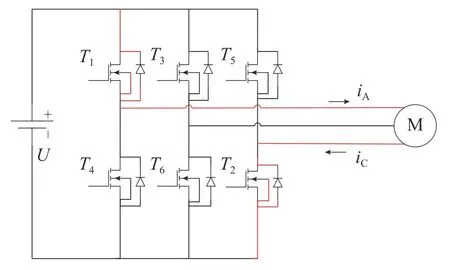

电机拓扑如图18 所示,不计绕组自感和自阻,假设此时通过程序控制T1和T2导通,电机A 相和C 相导通,开关管T1和T2死区为0,同时开通和关断,则1 个PWM 周期内施加到电机两端电压U的实际值为DU。将其代入式(7)即可计算电机转速。

图18 T1、T2 导通电机拓扑Fig.18 Motor topology when T1,T2 conducting

3 功率试验

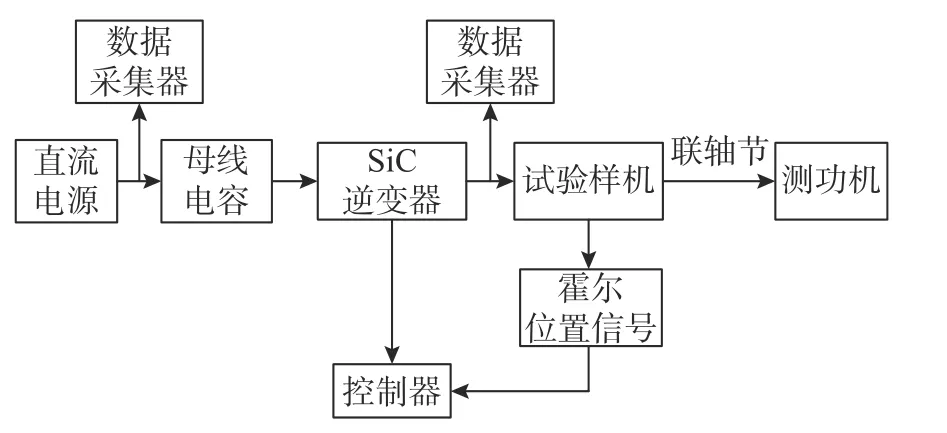

试验平台原理如图19 所示,其中直流电源由直流发电机组提供,输出电压可调;相电流经过电流传感器传入数据采集器;钳形电流表可直接测量相电流有效值。

图19 试验原理框图Fig.19 Block diagram of test principle

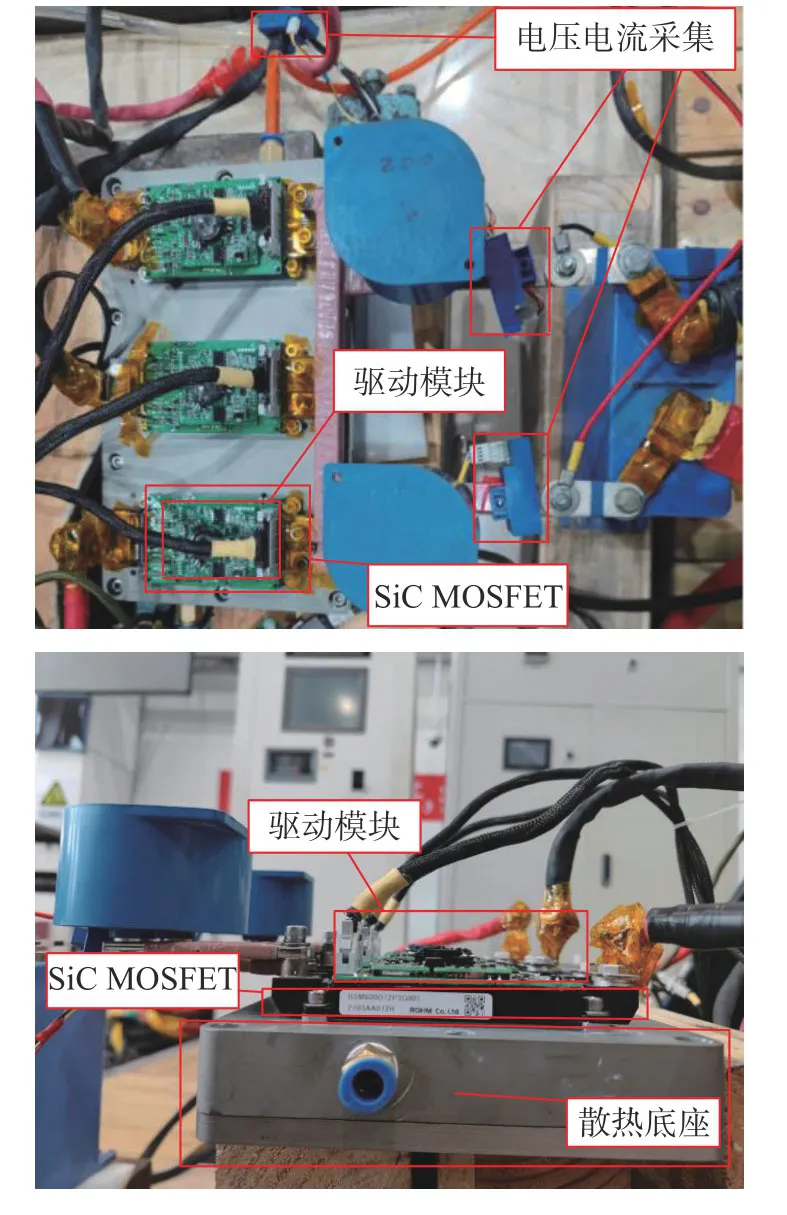

功率试验过程中,被测样机经联轴节拖动水力测功机,改变测功机水压即可调节负载。试验过程中需按时采集母线电压电流、相电流和测功机数值等参数,试验平台如图20 和图21 所示。试验中无刷直流电机采用方波控制方式。

图20 逆变器平台Fig.20 Inverter platform

图21 测试仪器及电源Fig.21 Test instruments and power supply

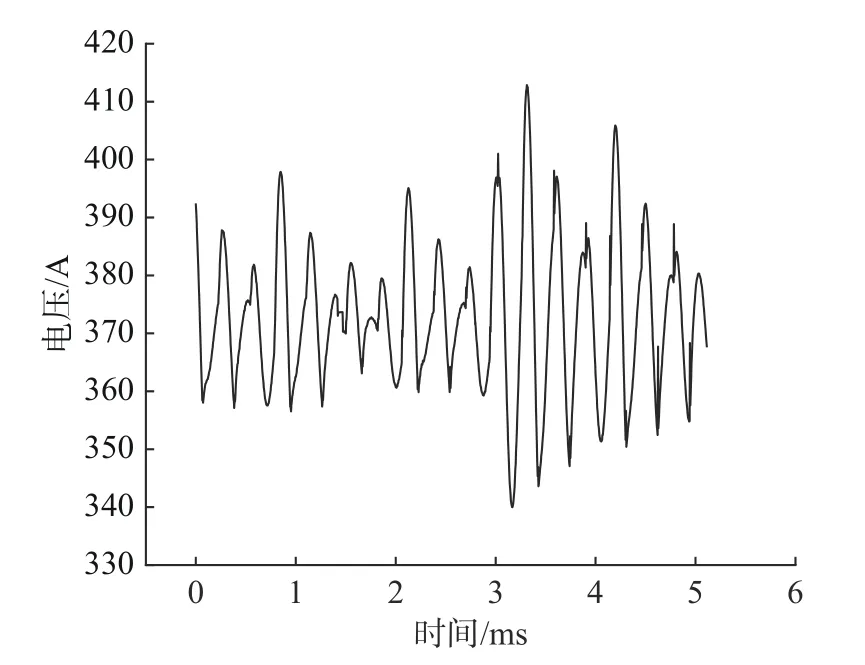

图22 和图23 分别为在电压370 V、功率80 kW、开关频率12.5 kHz 工况运行过程中100%占空比时母线电流和母线电压部分波形图,母线电流均值为220 A,母线电压均值为375 V。

图22 母线电流波形Fig.22 Bus current waveform

图23 母线电压波形Fig.23 Bus voltage waveform

图24 和图25 分别为功率80 kW、开关频率12.5 kHz 工况时电机效率以及输入输出功率曲线。

图24 电机效率曲线Fig.24 Motor efficiency curve

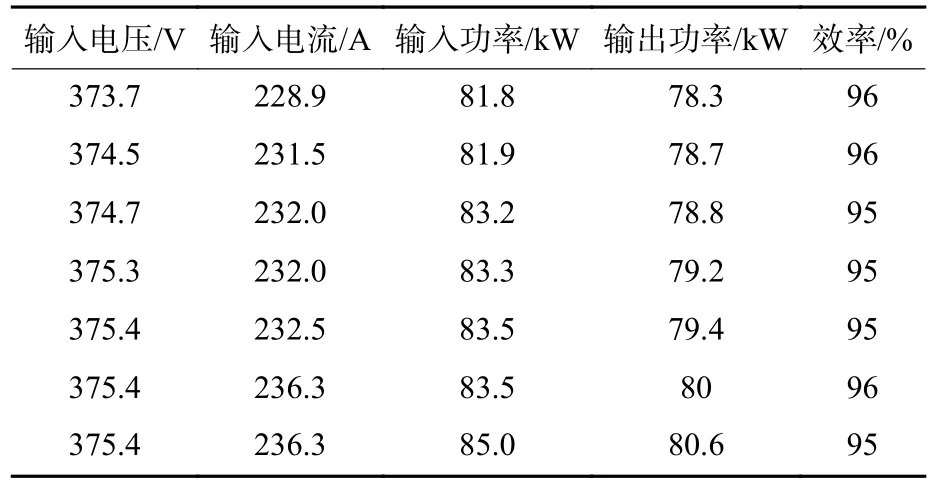

表3 为采用SiC MOSFET 逆变器电机系统测得的电机功率及效率数据,在功率80 kW、开关频率12.5 kHz 工况下,使用SiC MOSFET 逆变器后电机效率达到95%左右。

表3 SiC MOSFET 逆变器电机功率及效率数据Table 3 SiC MOSFET inverter motor power and efficiency data

为了减小测功机测速不稳带来的电机效率偏差,对SiC MOSFET 逆变器电机系统进行了多次功率试验,图26 为4 次功率试验测得电机效率曲线,测功机所测得电机效率均维持在95%左右。

图26 SiC MOSFET 逆变器电机效率曲线Fig.26 SiC MOSFET inverter motor efficiency curves

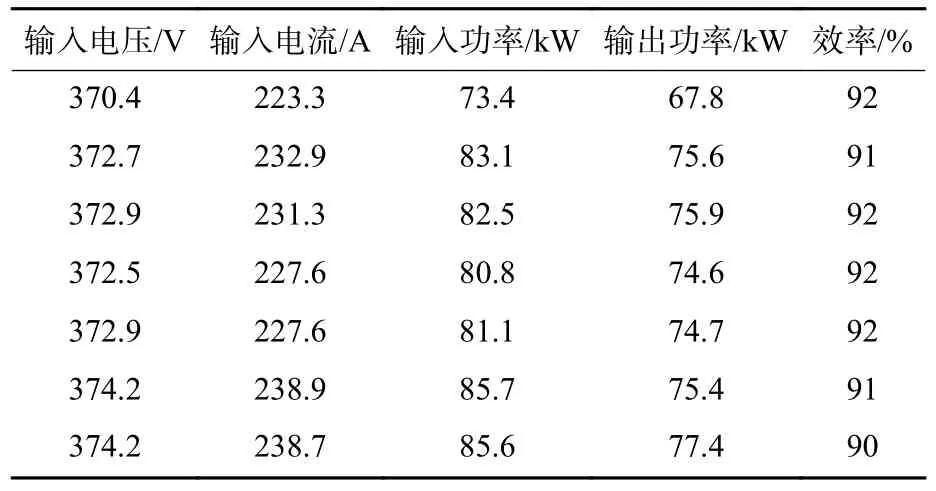

对比试验功率器件选择SEMiX453GB12E4s型IGBT 器件,表4 为SEMiX453GB12E4s 型IGBT器件逆变器电机测得的电机功率及效率数据,使用IGBT 逆变器电机平均效率为92%左右。

表4 IGBT 逆变器电机功率及效率数据Table 4 IGBT inverter motor power and efficiency data

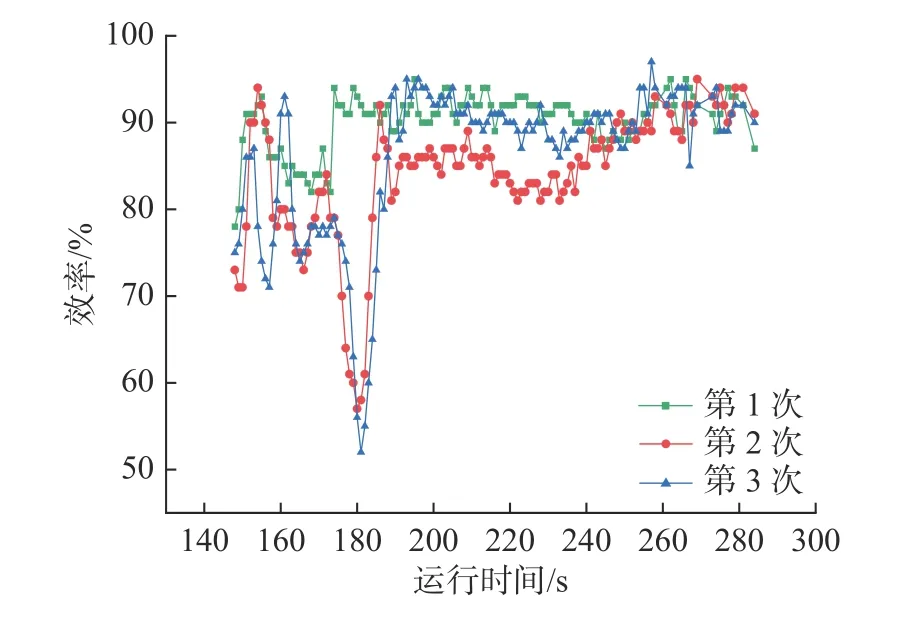

为了减小测功机测速不稳带来的电机效率偏差,对IGBT 逆变器电机系统进行了多次功率试验,图27 为3 次功率试验测得电机效率曲线,测功机所测得电机效率均维持在92%~93%左右。

图27 IGBT 逆变器电机效率曲线Fig.27 IGBT inverter motor efficiency curves

虽然测功机由于测速不稳会导致测得电机效率有偏差,但测得的相对值是一定的,从上述数据对比可知,使用SiC MOSFET 逆变器后电机在开关频率12.5 kHz、功率80 kW 时工作效率提升了2%左右。

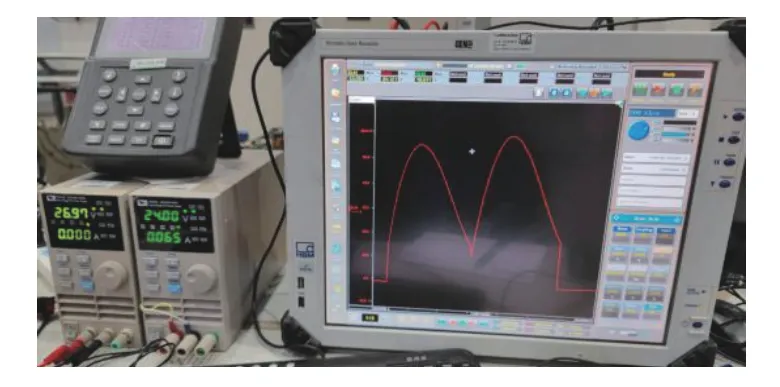

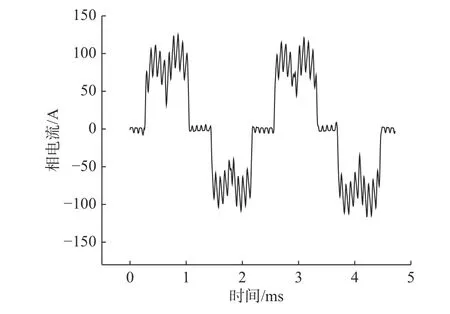

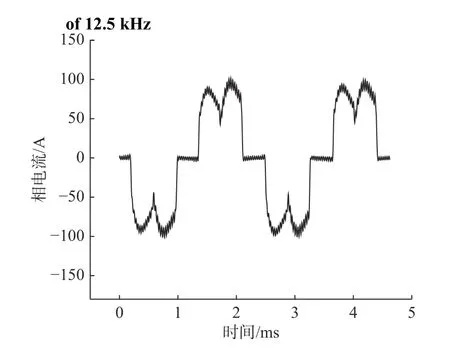

在高频下进行试验时,为了保证在较高开关频率下的试验安全,将功率降到20 kW,保证100%占空比下转速大于10 000 r/min。图28 和图29 为功率20 kW、开关频率为12.5 kHz 和30 kHz、占空比为70%时电机相电流波形对比,可见开关频率提高后,电机相电流脉动有较大改善。

图28 开关频率12.5 kHz 时相电流波形Fig.28 Phase current waveform at a switching frequency

图29 开关频率30 kHz 时相电流波形Fig.29 Phase current waveform at a switching frequency of 30 kHz

4 结束语

针对由于IGBT 功率器件开关性能缺陷,导致水下航行器大功率高速电机应用中转矩脉动大、效率不够高的问题,将SiC MOSFET 应用于水下航行器高速电机逆变器,首先对功率器件损耗进行分析,得到开关损耗与器件开关频率、开关速度的关系,然后在Matlab 中搭建电机平台对转矩脉动随开关频率变化进行仿真,并在PSpice 中对SiC MOSFET 和IGBT 损耗随开关频率及温度变化进行仿真。仿真结果显示,在不同温度及开关频率下SiC MOSFET 损耗均小于IGBT。最后搭建功率80 kW 试验平台,在开关频率12.5 kHz、功率80 kW 上下对SiC 逆变器及IGBT 逆变器进行对比,试验结果表明,在该工况下SiC MOSFET 可以逆变器效率提升2%左右,且在高频工作下SiC 逆变器对转矩脉动改善的效果较明显,后续需要对散热器及无源器件进行小型化设计,进一步减小系统体积,提高系统功率密度,充分发挥SiC 器件的优势。