奇瑞汽车:云程发轫,赓续前行

2024-01-05贾亚莉FM

文/贾亚莉·FM 记者

薛盛智奇瑞汽车股份有限公司制造事业部设备动力部高级经理

随着5G 技术的逐步应用,加速了冲压行业的数字化转型,利用先进的自动化、信息化技术,冲压车间在工业机器人应用、自动化搬运设备、线首自动上料、零件自动检验、零件激光打码追溯、线尾自动装框入库等方面进一步提升冲压质量,实现自动化、智能化冲压,节约制造成本,提高生产效率。本期杂志将带领读者一起走进以“理工男”著称的奇瑞汽车,请奇瑞汽车股份有限公司(以下简称“奇瑞汽车”)制造事业部设备动力部高级经理薛盛智带领我们走进位于芜湖的奇瑞汽车超级一工厂,探寻奇瑞汽车销量密码背后的付出与努力。

灼灼韶华,风禾尽起

采访的一开始,薛盛智就为我们介绍了他学生时代的理想,二十多年的付出与努力最终印证了“一切过往皆为序章,所有未来皆是可期”。薛盛智介绍到:“学生时代,我的理想就是做一名设备专家,2001年大学本科毕业后,机缘巧合地进入奇瑞汽车,开始进入汽车行业,主要负责汽车冲压设备规划工作。当时,中国汽车行业才刚刚开始起步。在公司的二十多年,通过对企业规章制度的学习以及对先进技术的了解和企业文化的熏陶,助力我从学生身份向奇瑞人角色的转变,经过多年的潜心研究以及工作能力的日益精进,我于2013 年11 月获得高级工程师证书。2016 年获得硕士研究生学历,毕业于合肥工业大学,2023 年博士在读。目前主要负责奇瑞汽车冲压、焊装、涂装、总装四大工艺设备规划,负责设备全寿命周期一体化管理体系建设,公司工装、设备资产归口管理,备件和工位器具归口管理,整车设备技术标准、规范建立与实施,大修项目实施以及设备维护与管理。

“经过近二十年的积累沉淀后,我个人也开始进入充分发挥自身价值的阶段,坦诚地讲实现自身价值也是一个不断学习积累经验的过程。一路走来得益于公司领导的指导和支持以及设备管理团队的不懈努力,如今我们公司的冲压车间已经成长为工业4.0 现代化工厂,目前产销两旺,在自主品牌内遥遥领先,作为这一代的汽车人,赶上了中国汽车行业高速发展的黄金时期,是非常幸运的一件事情。”

云程发轫,行远自迩

奇瑞汽车芜湖冲压工厂,自1998 年建厂以来冲压一车间、冲压二车间、冲压三车间、超级一厂冲压车间陆续动工投产,相继建立11 条自动化生产线以及1 条手工线,生产约23 款车型冲压件,主要生产T/M/E 系列车型,包含各大中小车身覆盖件及结构件,2023 年冲压件年产量约2200 万件。目前冲压车间工人人数大约430 人。冲压自动化线主要采用闭式四点单动机械压力机,自动化线冲压生产主要传输方式是机械手自动化生产、机器人自动化生产。

奇瑞汽车芜湖冲压工厂现在是传统燃油车、混合动力车和新能源汽车混线生产模式,这种混线生产模式,对于冲压来说主要就是钢板、铝板的混线生产,其车间工艺布置与传统钢板冲压车间大致相同,根据铝板生产特性,冲压生产线需具备钢铝混线生产,铝板返修需要设置防爆除尘打磨间,废料收集需要完全与钢板分开。

铝板材料性能不同,在生产线设计、返修打磨、模具使用、废料收集的应用上均有自己的特点:①线首拆垛需要采用气刀对铝料垛进行分张,确保拆垛机械手顺利抓取板料;②板料传输设备的不同,铝板料的传输需要采用真空皮带,确保铝板在输送过程中板料不会滑动;③铝板清洁度要求较高,必须在线清洗,且铝板料较软,无法使用湿式清洗机进行清洗;④废料线需要具备钢铝混线生产时的废料传输,废料的输送、收集需要与钢废料完全分开;⑤铝板件的返修打磨时,容易产生大量粉末,当空间内粉末浓度较高时,会有爆炸的危险,因此铝板需要设置防爆除尘返修间,打磨产生的铝屑需要在打磨间内集中收集处理,打磨应尽量通风而且需要防火防爆。

冲压自动化工艺流程为板料下料→冲压成形→质检→尺寸检测→合格件装箱入库。冲压成形过程采用高速同步自动化冲压线,板料抓取采用GUDEL 自动化机械手;主要作业内容为通过机械手与压力机联动使板料在模具内成形,得到设计目标产品。质检采用人工+自动化检验系统,主要作业内容为检查制件功能性缺陷及生产工艺缺陷。尺寸检测采用人工+三坐标检测方式,主要作业内容为检测产品尺寸符合达标率。

对汽车生产企业而言,产品自主创新、生产精益管理、上下游产业链整合,是企业未来发展的趋势,芜湖超级一工厂冲压车间的生产组织由手工模式已逐步构建生产信息管理系统,实时监控生产状态和生产异常,调度生产,确保生产按计划执行。

⑴生产计划执行。可对当前批次零件的生产产量和板料消耗情况自动统计,并可统计当日/月的生产总量,以及分别统计各零件的生产数量。并可根据设定的筛选条件进行生产绩效的查询。

⑵工艺参数监控。可自动保存生产配方中的装模高度、生产高度、拉伸垫压力、拉伸垫行程、平衡器压力及吨位总计等关键参数,并可在压机每次修改参数后保存时都会在系统内自动保存记录一次。便于后期质量追溯。

⑶作业信息指示。可通过线首/线尾的工控机将冲压作业文件、指导文件及检验文件等在显示器上进行显示,指导现场员工按照标准化作业流程完成相关操作,减少质量问题的发生,同时减少纸质文件。

⑷安灯呼叫。在生产线的线首和线尾各安装一套呼叫按钮及三色灯,生产线出现异常时,可迅速呼叫设备、模具及物流等相关人员到生产线。呼叫信息也可在办公区域同步显示。该呼叫功能也可对设备、模具等不同呼叫类型的频次和处置时间等进行统计分析。

⑸能耗统计与分析。可查询实时或历史能源消耗情况,分析设备能耗占比及单件消耗能源情况,减少能源消耗。

奇瑞汽车冲压生产线定制开发CPIS信息化系统,对设备监控预警,主要包含:⑴设备参数及状态数据采集,包含电机及关键运动部件温度、振动,设备运行电压、电流、能耗等数据,以及生产相关工艺参数的采集,单台设备共计630 多个信号及数据的采集;⑵设备实时及历史趋势监控,通过系统可对当前或某一段时间内的某个设备部件运行状态进行观察和分析,可帮助设备保全人员全面的对设备状态进行诊断分析,制定合理的设备维护保养计划,也可对设备故障的发生原因解析起到一定的辅助作用。⑶设备异常预测,通过对设备的温度和振动数值等进行监控分析,依据阈值和长期历史数据运算提前发出预警,减少突发故障。例如:①通过月度趋势/年度趋势跟踪,对设备劣化、疲劳、堵塞、过载等异常进行预测;②通过建立数据模型,提前预警温度和振动达到设定限值;③监控瞬时/短时数值突变,对设备润滑中断、异物卡阻、零件断裂等异常及时发出报警,防止出现更大灾害。

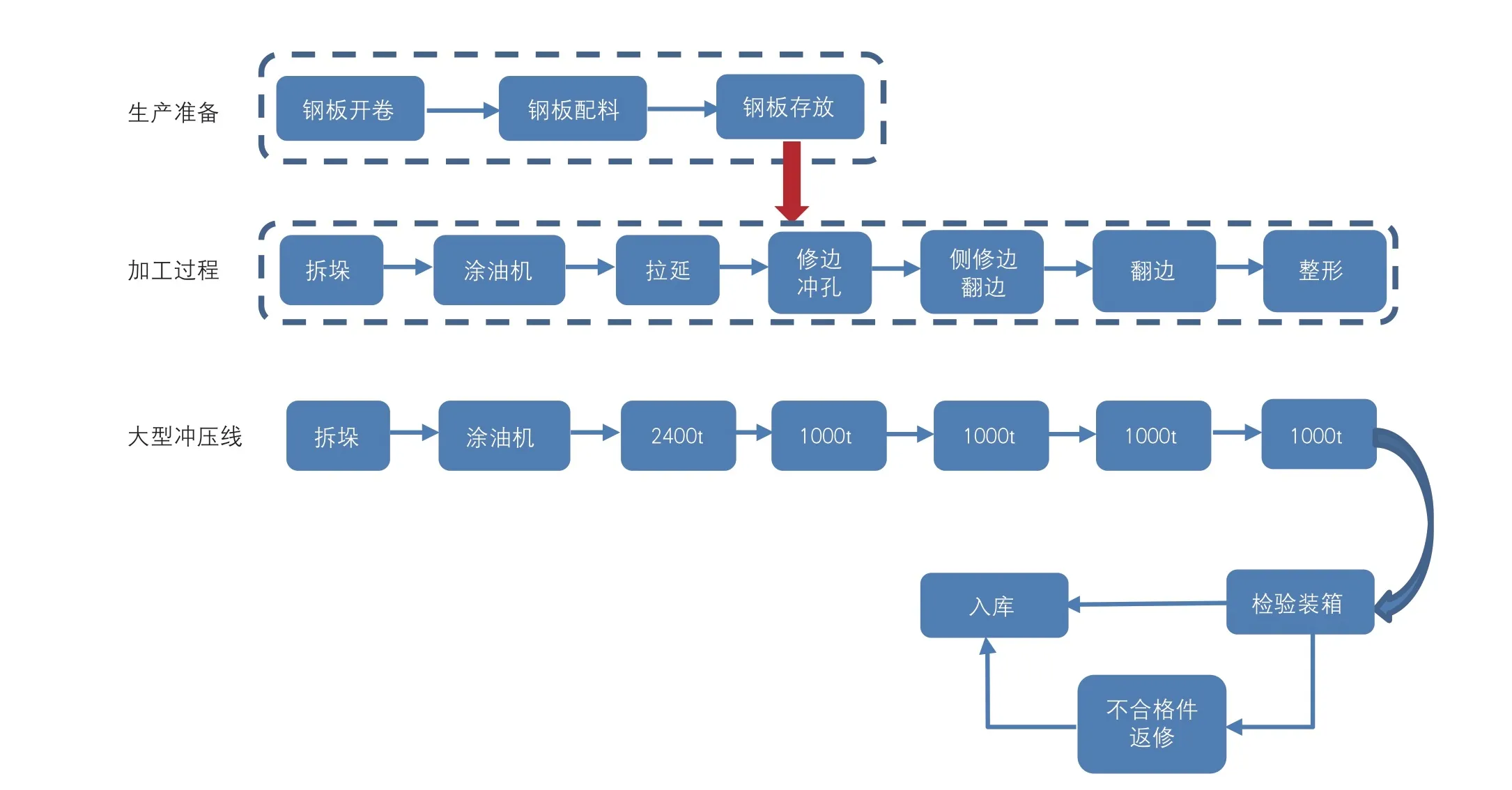

冲压件生产工艺流程

追光而遇,沐光而行

新能源汽车的发展已经成为全球交通出行的趋势,奇瑞汽车未来5 年将持续加大研发投入,奇瑞汽车已开始向新能源大举转型,重新梳理形成了奇瑞、星途、捷途和iCAR 四大品牌布局。其中,iCAR 是奇瑞控股集团发布的首个独立新能源电动品牌;而高端品牌星途则在今年也发布了星纪元产品序列,该系列将覆盖轿车、SUV、MPV 等多种车身形式,聚焦纯电和增程两大赛道。

此外,奇瑞汽车还在“瑶光2025”战略基础上,升级形成五大核心领域和19 大核心技术。将在2023年第四季度发布超级混动车5 款,E0X 高端纯电车4款;未来两年内,将打造24 款混动车,15 款E0X 平台纯电车,也就是39 款新的车型。

奇瑞汽车自动化冲压生产线

未来是什么样子的,只有走进去才能沐光而行。奇瑞汽车为了看到未来的模样,建立全球人才库广邀天下英才,吸引各领域顶尖人才与公司“双向奔赴”,拥有专业研发人员超过10000 人,不断持续扩大在人才与技术上的投入,以人才战略和技术驱动奇瑞汽车高质量的发展。未来,奇瑞汽车将持续引进人才,助力技术研发,建立300 个瑶光实验室,支持交叉科学和跨界技术研究。

此外,奇瑞汽车还将同步布局包括芜湖、上海、北美、南美、欧洲、中亚六大研发中心,实现全球一体化管理。坚持“技术为王、创新为本”的发展战略,凭借人才战略和技术驱动,成为消费者心中首选的汽车品牌。

结束语

采访的最后,薛盛智介绍了他对汽车冲压行业未来的看法:“未来的汽车冲压行业会被高压铸铝工艺占据一部分市场份额。压力铸造是一种将熔融合金液倒入压室内,以高速充填钢制模具的型腔,并使合金液在压力下凝固而形成铸件的铸造方法。压铸是目前解决汽车轻量化以及提高生产效率的重要工艺。目前车身系统常见的压铸件主要是减振器总成、后纵梁总成、后车体轮罩总成,未来趋势是车身一体式压铸。铝合金材料中主要元素有硅、铜、镁、锌、铁、锰,铝材的优势是密度为钢材的1/3,轻量化是最大卖点,同时具有可回收性佳、抗腐蚀能力强的特点。面临的问题是成本考虑、应用部位与材料选用须审核评估、铝合金加工技术也是一大挑战、损坏后面临无法维修的窘境,这都是我们后期需要研究的课题。”

奇瑞汽车瑞虎9 荣获“2023 中国十佳车身奖”