基于遗传算法的螺旋双轮排肥器优化设计与试验

2024-01-01李鑫姜新波纪欣鑫顿国强赵宇杜佳兴

李鑫,姜新波,纪欣鑫,顿国强,赵宇,杜佳兴

(1.东北林业大学机电工程学院,黑龙江 哈尔滨 150040; 2.哈尔滨剑桥学院智能农机装备工程实验室,黑龙江 哈尔滨 150069; 3.中农北极星(天津)智能农机装备有限公司,天津 300480;4.佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

未来农业信息化发展的主要趋势是精准农业,而在该趋势中,精量施肥技术扮演着关键角色[1]。为了实现增产增收并保护生态环境,精量施肥技术作为一种高效的施肥方法被广泛应用。该技术根据作物对养分的需求进行施肥,不仅能够满足作物生长的需要,还能有效降低化肥的使用量[2-3]。作为实现精量施肥的关键组成部分,螺旋排肥器具备多项优点,包括结构简单、输送量可调节和价格低廉等[4],主要分为单螺旋排肥器和螺旋双轮排肥器。近年来,针对传统单螺旋排肥器的均匀性问题,研究人员进行了大量工作。FUCHS等[5]利用电容传感器对单螺旋排肥器排肥量进行监测。KRETZ等[6]对单螺旋输送器进行仿真及台架试验,分析其结构参数和安装倾角对螺旋出口物料流量稳定性影响,使出口物料流量更均匀。薛钟等[7]为得到排肥器均匀性最优时的转速,对排肥器进行仿真及台架试验。李晓贤等[8]设计了一种适用于丘陵山区的垂直螺旋式定量施肥机,并对施肥机结构参数进行优化。随着计算机技术的不断发展,机器学习和离散元法在农业工程中应用日益广泛。陈黎卿等[9]运用遗传算法对施肥机减震机构进行优化设计,优化后施肥机机架处垂直振动加速度和俯仰角加速度明显降低。叶大鹏等[10]通过离散元法来对单螺旋排肥器进行结构优化。宋欢[11]基于EDEM软件仿真对双线螺旋输送机构进行优化,降低了出料口的峰值波动。但是,上述研究主要采用技术手段对单螺旋排肥方面现有结构的调整,缺乏针对单螺旋排肥流量波动原理改进的设计方案。

传统单螺旋排肥器螺旋叶片与正下方的排肥口相切,由于在切点随着排肥轮转动到不同位置时,螺旋叶片与壳体之间形成了不同的储肥空间,从而使肥料颗粒在出肥口处产生波动[12]。基于此,本研究通过在排肥器结构上增加排肥轮的方式设计了一种螺旋双轮排肥器,理论分析排肥器结构参数对排肥性能的影响后建立数学模型,利用遗传算法对排肥器进行结构优化并通过台架对比试验,以期提高排肥器排肥均匀性,最后通过实测转速流量曲线实现螺旋双轮排肥器的精控排肥,为螺旋双轮排肥器的优化设计提供参考。

1 单螺旋排肥器排肥特性研究

1.1 仿真参数设定

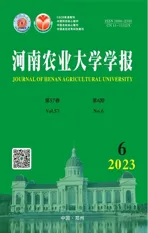

为了探究传统单螺旋排肥器的排肥过程,本研究采用离散元法(discrete element method,DEM)对排肥过程进行具体分析。选用史丹利化肥吉林有限公司生产的史丹利复合肥(实测百粒平均直径1.64 mm、标准差0.18 mm、密度1.86 g·cm-3)为试验肥料,颗粒建模采用纯球体且为无结块颗粒,排肥器材料为聚乳酸(polylactic acid,PLA)塑料。肥料颗粒与排肥器壳体、肥料颗粒与肥料颗粒之间均采用Hertz-mindlin(no-slip)模型[13-15]。仿真模型的相关变量参数具体设定见表1。

表1 全局变量参数设置Table 1 Global variable parameter setting

1.2 单螺旋排肥器仿真分析

利用SolidWorks 2020对单螺旋排肥器进行建模,并对不必要的结构进行简化处理,将SolidWorks 2020中的模型转换成IGS文件导入EDEM 2020软件中,根据表1填入各项参数,设置工厂生成速率为15 000颗·s-1,共生成20 000颗肥料颗粒,所有肥料颗粒生成后排肥器开始转动。排肥轮转速60 r·min-1,仿真步长9.25×10-6s,数据记录间隔0.01 s。如图1所示,通过分析单圈排肥过程中排肥口瞬时肥料流量发现,排肥口的瞬时排肥量呈周期性变化,导致单螺旋排肥器排肥量出现脉动现象,排肥均匀性差。

1.螺旋叶片;2.排肥口壳体端面。1.Spiral blades; 2.Fertilizer discharge port shell end face.

2 螺旋双轮排肥器整机结构与工作原理

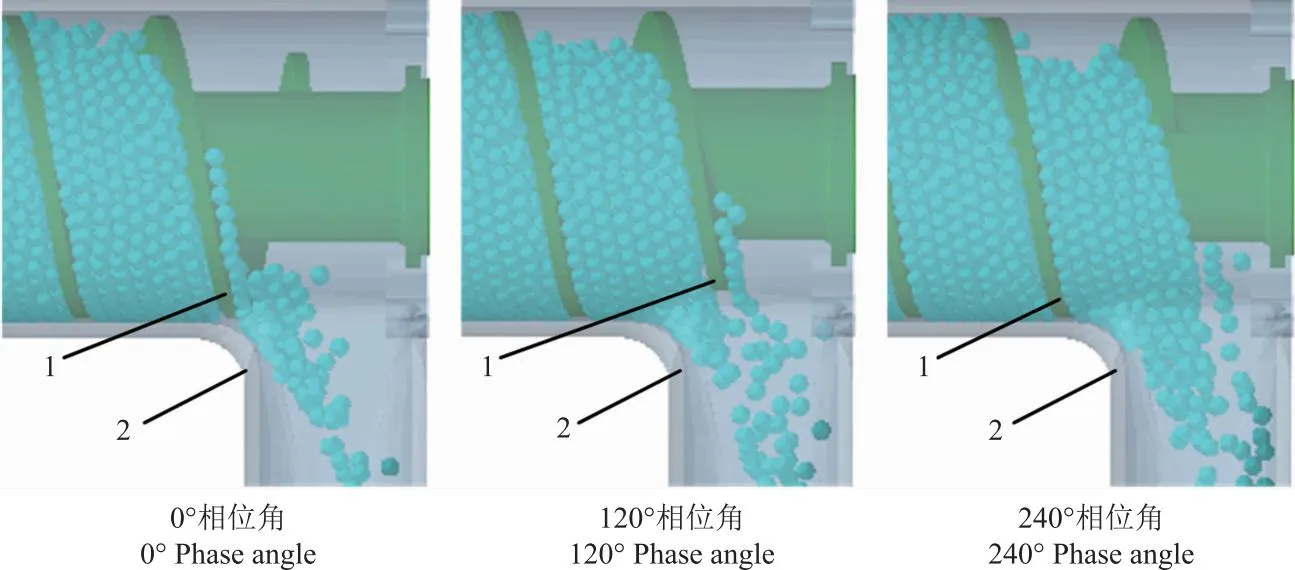

2.1 螺旋双轮排肥器整机结构

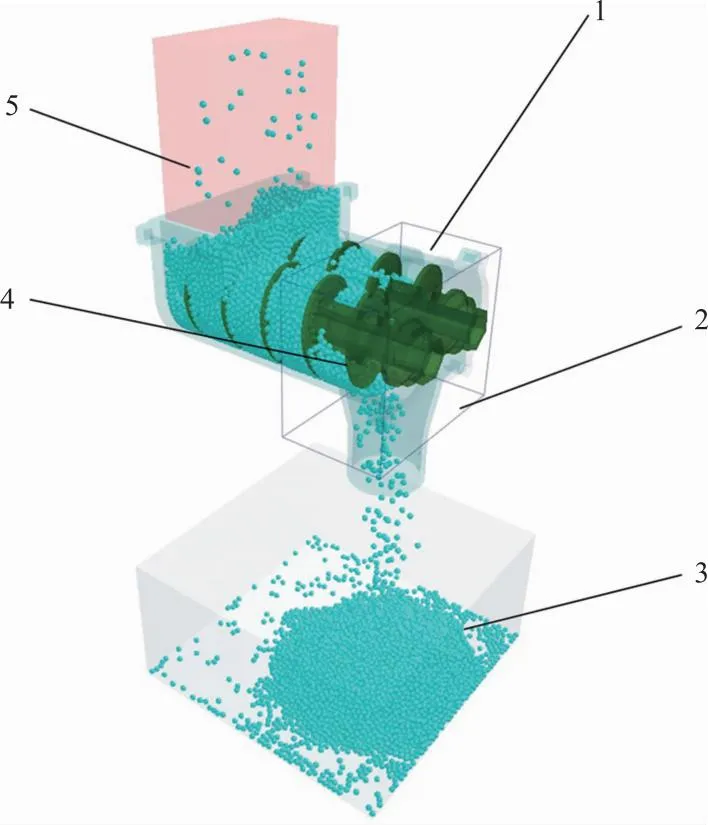

螺旋双轮排肥器结构如图2所示。排肥器配装在播种机的肥箱下部,排肥器的排肥口通过排肥管与施肥开沟器链接。作业时拖拉机悬挂牵引播种机沿垄向进行施肥播种作业,机器的驱动六方轴穿过左侧排肥轮芯部的内六方孔,驱动左侧小齿轮带动左侧排肥轮转动,动力经由左侧小齿轮与壳体上部大齿轮及上部大齿轮与右侧小齿轮之间的啮合传动,传递到右侧小齿轮上,带动右侧排肥轮同向旋转。肥料通过排肥器的入肥口进入壳体后,被带有螺旋叶片的排肥轮搅混后,均匀横向输送到出肥口后,落入排肥管,由开沟器将肥料施入土壤,而后由播种单体完成播种、覆土及镇压作业。

1.螺旋叶片;2.入肥口;3.排肥轮;4.大齿轮;5.小齿轮;6.内六方孔;7.排肥口;8.壳体。1.Spiral blades; 2.Fertilizer inlet; 3.Fertilizer wheel; 4.Big gear; 5.Small gear; 6.Inner hexagonal hole; 7.Discharge port; 8.Shell.

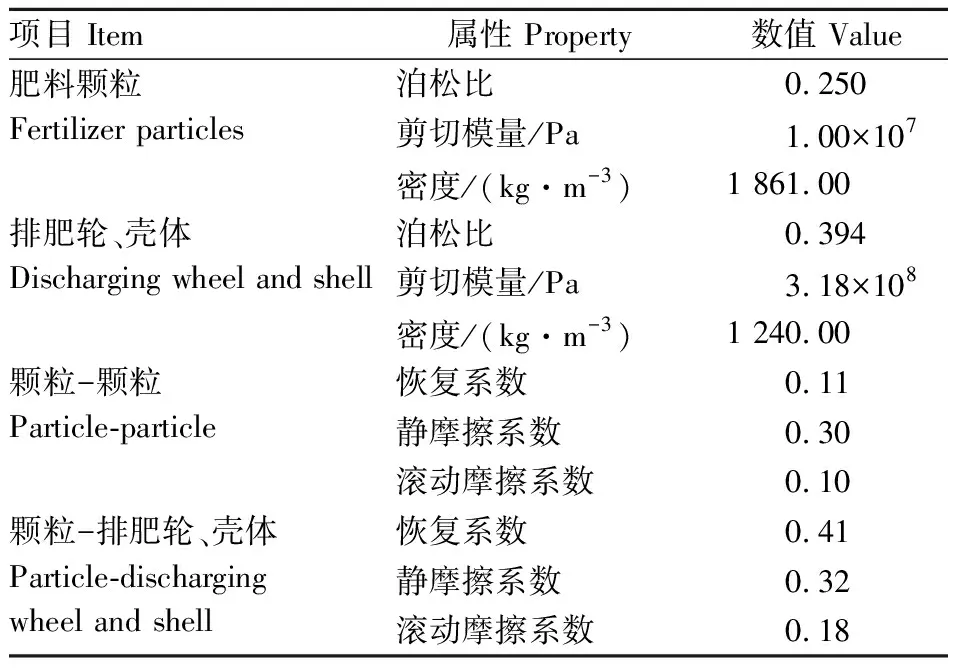

2.2 螺旋双轮排肥器仿真分析

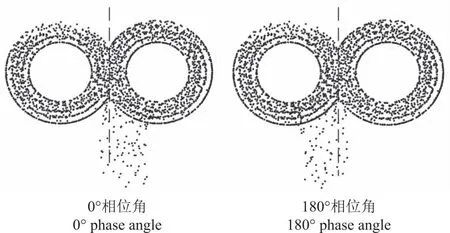

为更加直观展现肥料在双轮螺旋排肥器中的运动情况,将SolidWorks 2020中的螺旋双轮排肥器模型转换成IGS文件导入EDEM 2020软件中,依表1填入各项参数,设置螺旋双轮转速60 r·min-1,仿真步长9.25×10-6s,数据记录间隔0.01 s,螺旋双轮排肥器仿真图如图3。通过在EDEM 2020建立截面监测区,在监测区获取不同相位角时瞬态排肥仿真图,如图4所示。当螺旋双轮排肥器的螺旋叶片旋转在0°相位角时,出肥口的肥料主要集中在右螺旋叶片中排出,当螺旋双轮排肥器的螺旋叶片旋转在180°相位角时,出肥口的肥料主要集中在左螺旋叶片中排出,这样实现左右螺旋叶片与排肥口之间交替开口,从而降低开口大小的周期性变化,达到提高排肥均匀性。

1.壳体;2.截面监测区;3.集肥盒;4.螺旋叶片;5.肥料工厂。1.Shell; 2.Cross-sectional monitoring area; 3.Fat collection box; 4.Spiral blades; 5.Fertilizer plant.

图4 螺旋双轮排肥器不同相位角时瞬态排肥仿真图Fig.4 Simulation of transient fertilizer discharge at different phase angles for double-spiral fertilizer discharge device

3 螺旋双轮排肥器排肥性能分析

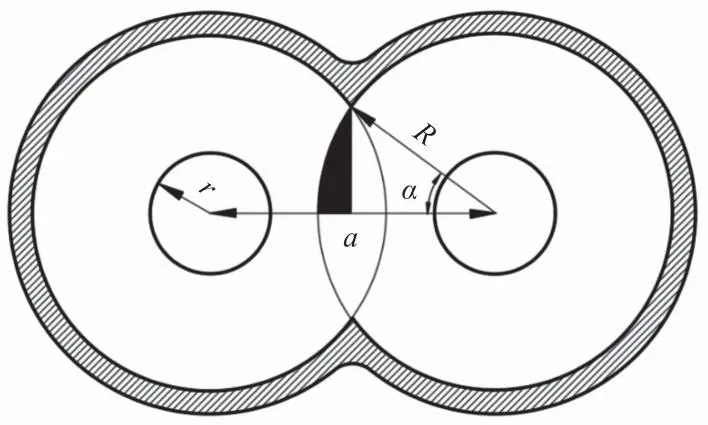

螺旋双轮排肥器理论排肥量主要由单个转动周期内腔体积与排肥轮体积之差所决定。螺旋双轮排肥器内腔截面如图5所示,其表面积为2个圆的面积减去黑色区域面积,如式(1)—式(3)所示:

(1)

图5 螺旋双轮排肥器壳体截面图Fig.5 Double-spiral fertilizer discharge device shell cross-section

(2)

Sc=2πR2-4Sl

(3)

式中:Sc为壳体周向截面积;Sl为黑色区域弧形面积;R为螺旋叶片外径;r为螺旋叶片内径;α为1/2重合区夹角;a为中心距。

螺旋双排肥轮的壳体体积计算如式(4)所示:

Vc=S×Sc

(4)

式中:Vc为排肥器壳体体积;Sc为壳体周向截面积;S为螺距。

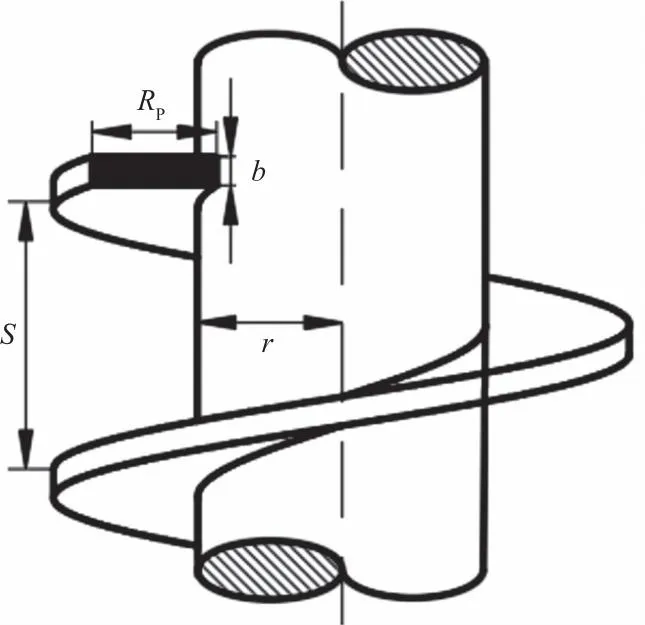

计算排肥轮体积Vw,如图6所示。单个螺距下叶片体积可以简化为黑色区域绕螺旋轴转一圈所形成的体积Va,如式(5)和式(6)所示:

(5)

图6 螺旋双轮排肥器排肥轮图Fig.6 Double-spiral fertilizer discharge device discharge wheel diagram

Vw=2(Va+Sπr2)

(6)

式中:Vw为排肥轮体积;Va为螺旋叶片旋转1周体积;Rp为叶片高度;b为螺旋叶片厚度。

即螺旋双轮排肥器单圈有效储肥体积Vv为如式(7)所示:

Vv=Vc-Vw

(7)

式中:Vv为排肥器单圈有效储肥体积;Vc为排肥器壳体体积;Vw为排肥轮体积。

当螺旋叶片大、小径R、r、螺旋叶片厚度b,排肥器转速n为定值时,通过增大排肥器壳体的体积Vc与减小排肥轮体积Vw来实现增加有效排肥体积Vv。

肥料在螺旋双轮排肥器中,肥料的松密度定义为肥料在排肥器中的质量除以排肥器的体积,影响松密度的主要因素有物料特性,排肥器形状及外部条件如式(8)所示:

(8)

式中:ps为肥料的松密度;m为肥料的质量;Vv为排肥器单圈有效储肥体积。

排肥器的填充率是指在单位螺距下螺旋叶片槽内的肥料体积与单圈有效储肥体积之比,肥料的填充率对肥料颗粒的流动、排肥均匀性具有不同的影响。由于肥料颗粒在排肥器中并非满充填状态,因此,螺旋叶片处在不同位置时有效排肥体积Vv会产生波动,有效排肥体积ΔVv的变化幅度决定了排肥是否均匀,肥料填充率ε计算如式(9)所示:

(9)

即螺旋双轮排肥器理论排肥量可以表示为式(10):

Q=Vv×vs×ε

(10)

式中:Q为理论排肥量;Vv为排肥器单圈有效储肥体积;vs为肥料轴向输送速度;ε为肥料填充率;w为螺旋叶片每转输送物料量。

4 基于遗传算法对螺旋双轮排肥器优化设计

4.1 设计变量

螺旋双轮排肥器的主要参数有中心距a、螺距S、叶片高度Rp、叶片厚度b和螺旋叶片内径r,以主要参数作为设计变量,如式(11)所示:

X=[a,S,Rp,b,r]T=[x1,x2,x3,x4,x5]T

(11)

式中:X为决策向量;T为向量转置;x1,x2,x3,x4,x5分别表示为a,S,Rp,b,r的变量值。

4.2 目标函数

通过理论分析,可以得出螺旋双轮排肥器有效排肥体积Vv越大,ΔVv变化越小,ΔVv变化幅度越小,排肥越均匀。因此,以有效储肥体积最大为目标,由于在遗传算法适用于目标函数最小值,即把目标函数转换表示为式(12):

f(x)=-Vv(x)

(12)

式中:Vv为排肥器单圈有效储肥体积。

4.3 约束条件

排肥器的螺旋叶片应相互重合且不发生碰撞,即中心距a应满足式(13):

(13)

式中:Rp为叶片高度;r为螺旋叶片内径;x1为中心距a的变量值。

为防止螺旋叶片与壳体之间出现空隙,导致壳体中出现残留肥料,同时叶片高度还需满足结构设计限制。因此叶片高度三者之间满足式(14):

(14)

式中:S为螺距;b为螺旋叶片厚度;R为螺旋叶片外径;r为螺旋叶片内径;x3为叶片高度变量值。

由于螺距S优化区间为0.5~0.7倍螺旋叶片外径[16-17],螺距越小单圈排肥量越小,排肥器磨损越大,因此,螺距不宜过小,在综合考虑下,选取30 mm≤x2≤34 mm。为了保证螺旋叶片强度,螺旋叶片厚度选取1 mm≤x4≤3 mm;由于电机驱动轴大小一定,螺旋叶片内径要与电机驱动轴契合才能保证螺旋叶片正常工作,即螺旋叶片内径选取14 mm≤x5≤16 mm。

4.4 优化结果

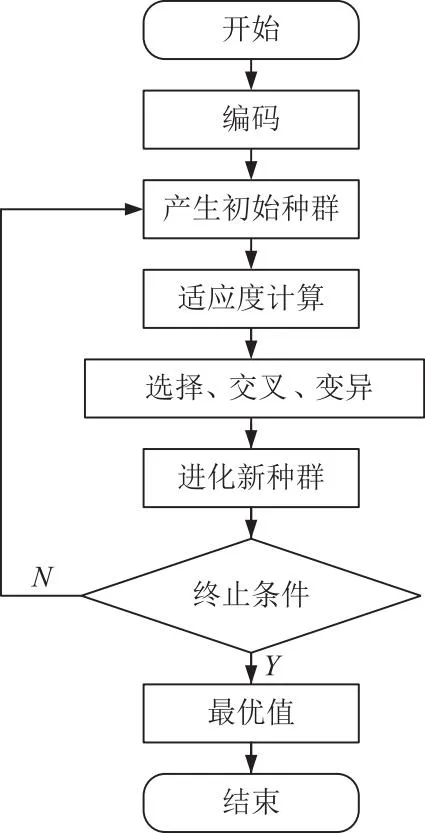

本研究采用遗传算法对螺旋双轮排肥器进行结构优化,其求解过程如下图7所示。

图7 遗传算法流程图Fig.7 Genetic algorithm flow chart

利用上述方法建立优化参数方程模型如式(15)所示:

(15)

式中:ai,bi为变量xi的下限和上限。

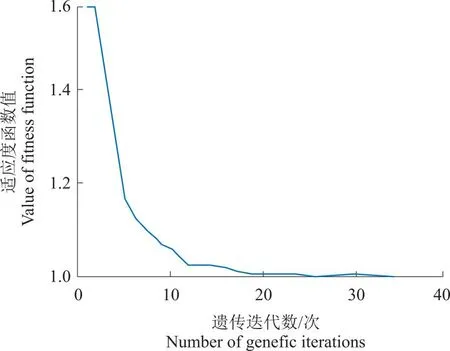

通过在MATLAB 2022中运用遗传算法对模型进行求解[18],其种群规模为100,种群中父代个数为40,变异概率为0.1。得到图8显示优化过程中的适应度函数值,可知优化在23次迭代后收敛,最优适应度达到最小值。此时优化参数结果分别是中心距49.8 mm,螺距32.5 mm,叶片高度15.2 mm,叶片厚度2.3 mm,螺旋叶片内径13.6 mm,此时f(x)取得最小值。

图8 优化过程中适应度图Fig.8 Optimization process adaptation degree graph

5 验证试验

5.1 台架试验

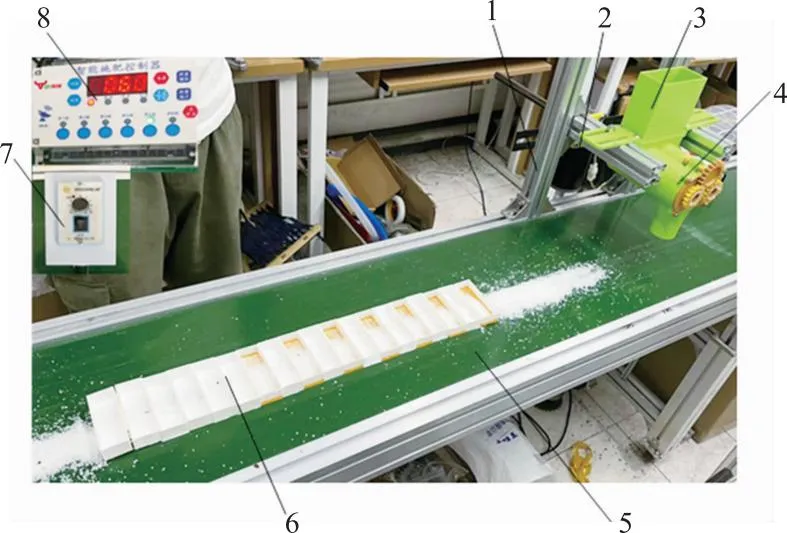

为了验证螺旋双轮排肥器的最优结构参数的正确性,选用肥料为史丹利化肥吉林有限公司生产的史丹利复合肥(实测百粒平均直径1.64 mm、标准差0.18 mm、密度1.86 g·cm-3),对螺旋双轮排肥器进行台架试验验证。试验于2022年10月在哈尔滨剑桥学院智能农机装备工程实验室进行,自制试验装置如图9所示,其主要由螺旋双轮排肥器、肥箱、传送带、传送带控制器、施肥电机、施肥控制器、集肥盒和悬挂架组成。其中,传送带速度调节范围为0.1~1.0 m·s-1,集肥盒宽度为20 mm,施肥电机转速0~180 r·min-1可调。试验开始时将施肥电机转速设置为60 r·min-1,集肥盒距出肥口下方80 mm情况下,待排肥稳定后启动并设定传送带速度为0.2 m·s-1,单次测量2个排肥周期,对集肥盒里肥料用日本GX-8K电子秤进行测质量,单次试验重复5次取平均值。

1.悬挂架;2.施肥电机;3.肥箱;4.螺旋双轮排肥器;5.传送带;6.集肥盒;7.传送带控制器;8.施肥控制器。1.Hanging shelves; 2.Fertilizer motor; 3.Fertilizer box; 4.Double-spiral fertilizer discharge device; 5.Conveyor belt; 6.Fertilizer collection box; 7.Conveyor controller; 8.Fertilizer controller.

5.2 试验指标

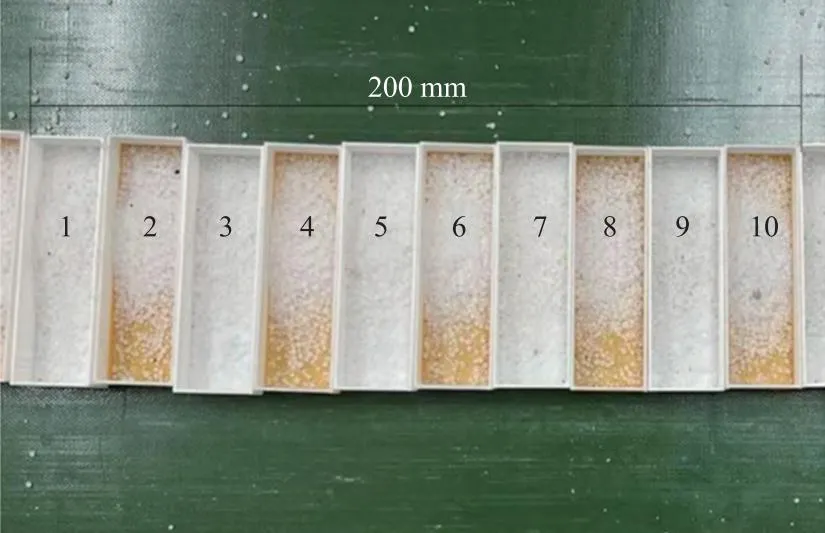

为了准确评价台架试验中排肥器不同结构参数对排肥性能的影响,采用网格法对排肥均匀性进行数据统计[19],如图10所示,将单个循环周期均分为10份,对监测区进行不同时间下的肥料数量进行统计,通过式(16)和式(17)得出均匀性波动系数,肥料均匀性波动系数越小代表排肥越均匀。

在由1到10方向上依次设置10个20 mm宽的集肥盒。Ten 20 mm wide fertilizer collection boxes are set in sequence in the direction from 1 to 10.

(16)

(17)

式中:mi为第i个网格内肥料颗粒的质量;n为监测区均分网格单元的数量,n=10;ma为网格单元内肥料颗粒平均质量;σu为单循环周期的均匀性波动系数。

在台架试验中,由于肥料的轴向速度无法测量,可用式18直接统计集肥盒里肥料总质量,排肥器的实际排肥量可表示为:

Qr=n×ma

(18)

式中:n为同向双螺旋转速;ma为单圈排肥量;Qr为实际排肥量。

5.3 试验结果

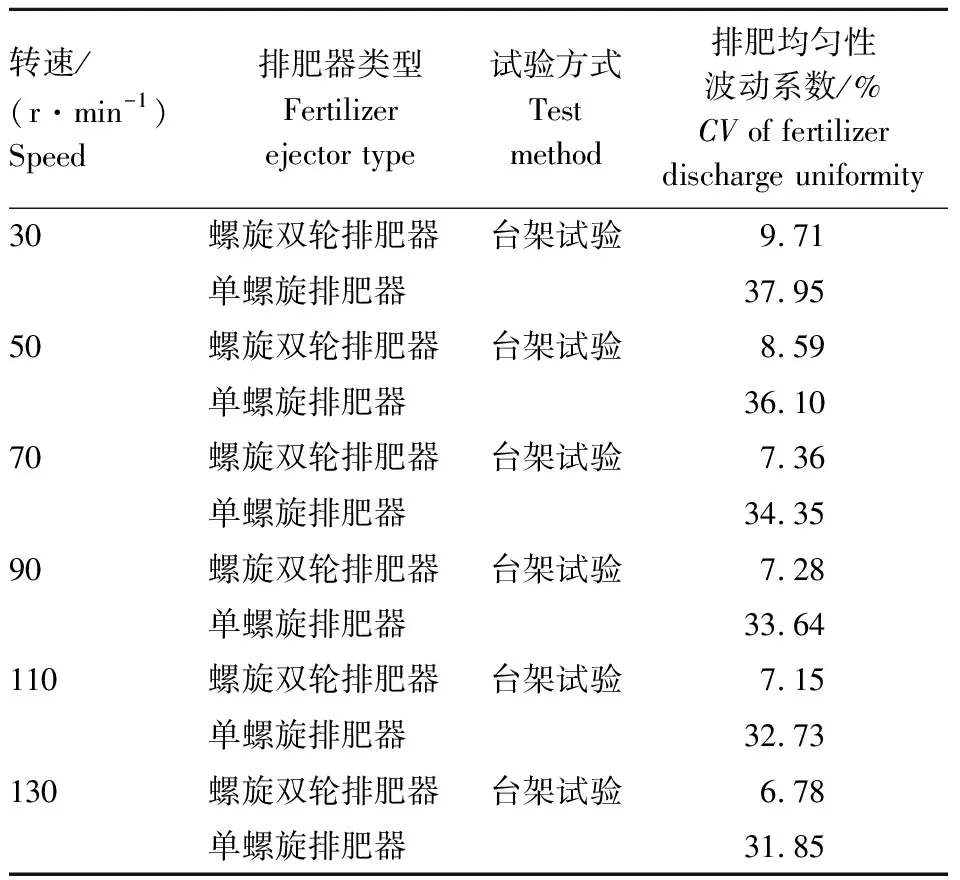

为了验证在不同转速下排肥器的排肥性能,把驱动电机转速分别设置在30~130 r·min-1,梯度为20 r·min-1。由表2可知,随着转速的增大排肥器均匀性波动系数降低。在不同转速下螺旋双轮排肥器较单螺旋排肥器排肥均匀性波动系数平均减少26.62%。

表2 验证试验与对比试验结果Table 2 Results of verification test and check test

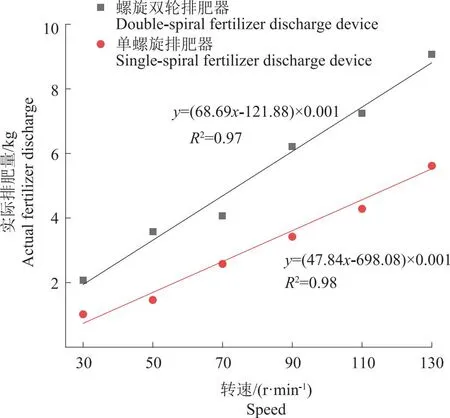

在单位时间1 min内,集肥盒中收集在不同转速下的肥料质量,即为排肥器实际排肥量。如图11可知,随着转速的增大,排肥器理论排肥量随之增大,螺旋双轮排肥器增量速度明显大于单螺旋排肥器,且得到转速与实际排肥量的函数方程,在不同转速下螺旋双轮排肥器较单螺旋排肥器实际排肥量平均提升75.41%。此外,螺旋双轮排肥器及单螺旋排肥器的实际排肥量与转速呈线性关系,其决定系数R2分别为0.97和0.98,表明排肥器可通过转速调节实现排肥量的精确控制,所设计的螺旋双轮排肥器可实现精量控制均匀排肥,相较传统的排肥器更有优势。

图11 实际排肥量对比试验图Fig.11 Actual fertilizer discharge volume contrast test diagram

6 结论与讨论

本研究通过离散元仿真单螺旋排肥器单圈排肥过程中排肥口瞬时肥料流量。离散元法是处理非连续介质问题的数值仿真方法,多用于小麦、玉米等颗粒的精确模型建立[20]。本研究发现排肥口垂直排肥口正下方与螺旋叶片相切,由于排肥口与螺旋叶片相切处转动到不同位置时,螺旋叶片与壳体之间形成肥料储肥空间不同,从而产生肥料颗粒周期性变化导致排肥均匀性差。基于此,本研究设计一款螺旋双轮排肥器,理论分析螺旋双轮排肥器结构参数对排肥性能的影响后建立数学模型,利用遗传算法对排肥器进行结构优化,优化后结构参数分别为中心距49.8 mm,螺距32.5 mm,叶片高度15.2 mm,叶片厚度2.3 mm,螺旋叶片内径13.6 mm。为验证优化分析结果的准确性,以史丹利复合肥为试验肥料进行台架对比验证试验,结果表明,在不同转速下螺旋双轮排肥器较单螺旋排肥器排肥均匀性波动系数平均减少26.62%,实际排肥量平均提升75.41%,优化后的螺旋双轮排肥器排肥均匀性更好且排肥量更大。

本研究设计的螺旋双轮排肥器,通过增加螺旋叶片的方式来实现螺旋叶片与排肥口之间交替开口,从而降低开口大小的周期性变化,达到提高排肥均匀性的目的。这与杨文武等[21]通过改变单螺旋排肥器排肥口参数来实现降低排肥波动系数的结论存在差异。本研究认为,螺旋双轮排肥器的单位转速排肥增量更大,即在需要相同的排肥量时,螺旋双轮排肥器需要更低的转速,可有效提升机器的使用寿命。此外,螺旋双轮排肥器的极限排肥量更大,使其更加广泛应用到整地施肥、播种施肥或中耕施肥上。由于采用新的双螺旋轮搅混排肥方式,排肥过程两排肥轮交叠叶片相对运动,排肥过程减少了肥料堵塞黏结问题,其肥料适应性更广。参数优化螺旋双轮排肥器的实测排肥量与转速呈线性正相关,表明了本排肥器可通过转速变化实现精确控制施肥量。本研究中螺旋双轮排肥器的设计及研究方法可为精量排肥器的创新及优化提供参考。