城轨车辆多场景结合的智能列检系统研究

2023-12-27郭燕辉

郭燕辉

(北京交通大学 交通运输学院,北京 100044)

0 引言

城市轨道交通由于安全性高、速度快、延迟短、频次多等优势,越来越受到大中城市出行人群的青睐,逐渐成为人们首选的交通方式。在现代化城市轨道交通系统中,城轨车辆的状态对于轨道交通系统运营是至关重要的。一旦城轨车辆出现任何故障,都将直接影响到轨道交通系统的正常运行,扰乱城市公共交通秩序,影响乘客的出行安排,并将造成严重的社会影响。因此,对城轨车辆的维护检修工作是极为关键的,是保证车辆安全、可靠和准点运行的必要条件。目前城轨车辆检修仍是以人工检修为主,传统的人工检修主要依赖人眼对列车部件的识别判断,随着列车数量增加,人工检修作业的负荷强度迅速增加,检修耗时变长、人工长时间作业易疲劳等问题逐渐暴露出来,严重影响了列车检修的效率。针对此类问题,学界对城轨车辆自动化检测进行探讨与研究Charalambous 等[1]提出了通过人机协作对列车车轴进行检测的概念;Liu等[2]对城轨车辆转向架3D 视觉协同维护方法进行了深入研究;Salimpour等[3]基于深度学习实现了对自主检测机器人的自校准异常和变化检测。在丰富的理论基础上,国内各大城市的轨道交通公司纷纷提出使用智能运维系统[4-5]对列车的调度、检修等工作进行管理,希望以大数据平台和算法平台为核心进一步推动自动化运维,实现智能化管理。因此,各地纷纷引入轨旁自动检测设备以及库内自动检测设备等各类设备,当列车在入库线和在库内停靠时对列车进行自动检测,以此获取列车零部件故障或缺失信息,提高检修效率,保证列车运行安全。

通过分析用于轨旁检测的城轨车辆360°动态图像智能检测系统(以下简称“360 系统”)与用于库内智能检测的车辆智能巡检机器人系统(以下简称“机器人系统”),提出一种将两者联合运用于列车检修、进行智能自主列车检测的方案,即城轨车辆多场景结合下的智能列检系统,该系统通过人机结合的模式,可使车辆检修人车比下降约30%,每年可节约270 万元的人工成本,城轨车辆多场景结合下的智能列检系统按照20 年的寿命计算,可产生约 5400 万元的经济价值。同时,经过多场景下的检测数据交互及样本共享,机器人系统检测准确率由原单独检测时的85%提高到了93%,360 系统检测准确率由原单独检测时的65%提高到了80%,能够很好地解决智能列检的这一需求。

1 智能运维背景下的智能检修技术发展情况

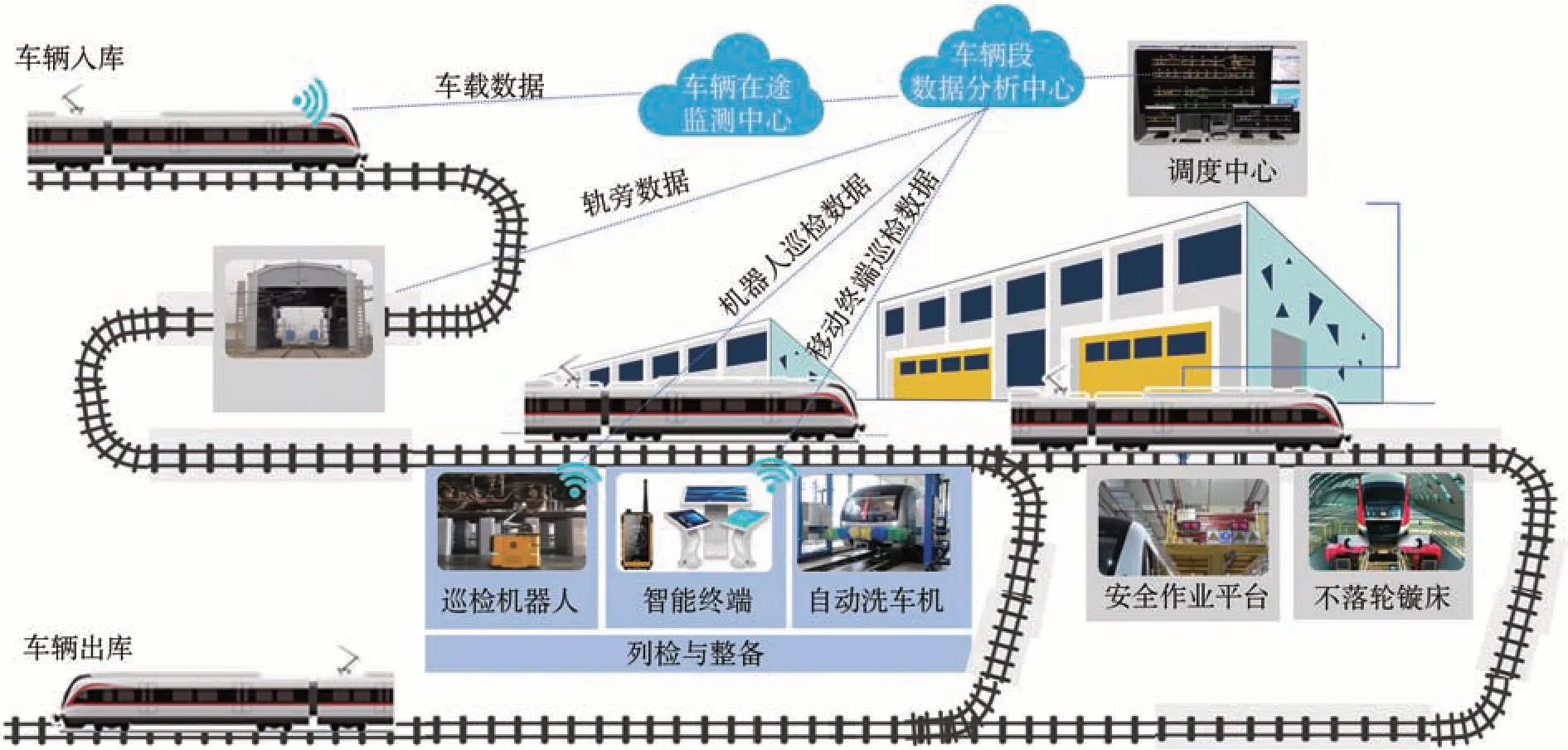

自2020 年中国城市轨道交通协会发布《中国城市轨道交通智慧城轨发展纲要》以来,各地城轨运营建设单位积极推动多专业的智能运维建设。纵观各地车辆智能运维的设计情况,总体上以车辆检修运维的提质、降本、增效、节能低碳为主要目标,以大数据、人工智能、5G 通信、智能机器人等新技术为手段,采用的核心关键技术主要有智能传感器信号分析技术、图像特征分析识别技术、专家诊断技术、智能机器人技术等。目前车辆智能检修关键技术按4 类应用场景可分为:车载实时智能检修技术、轨旁智能综合检修技术、库内智能检测检修技术、地面运维可视化管控平台。其中,各个场景下的关键技术应用如下。

(1)车载实时智能监测技术。采用智能多元感知模块,基于故障预测和健康管理(PHM),实时监测车辆车门、牵引、走行部、制动、弓网、蓄电池等关键部件的健康状态,具有实时性高、诊断准确等特点。

(2)轨旁智能综合检修技术。采用高速线阵成像技术、图像测量技术、图像特征分析技术、传感器信号分析处理技术、多源检测融合分析技术、专家诊断技术实现轮对廓形尺寸测量、受电弓(靴)关键参数测量[6]、全车外观可视关键部件异常自动识别、关键部件温度监测、车辆运行品质监测、走行部异音诊断分析等,具有检测效率高、检测维度全面、覆盖面广等特点。

(3)库内智能检测检修技术。采用智能机器人定位导航及运动路径规划控制技术、图像特征识别分析技术、深度学习算法、5G 通信技术,实现库停车辆日检,替代了部分人工作业[7]。

(4)地面检修运维可视化管控平台。采用信息化、数字化、三维模型可视化技术,实现车辆段内检修全流程管控、运维、业务流程执行。车辆智能运维总体场景如图1所示。

图1 车辆智能运维总体场景Fig.1 Overall scene of intelligent vehicle operation and maintenance

2 轨旁360°动态图像智能检测系统

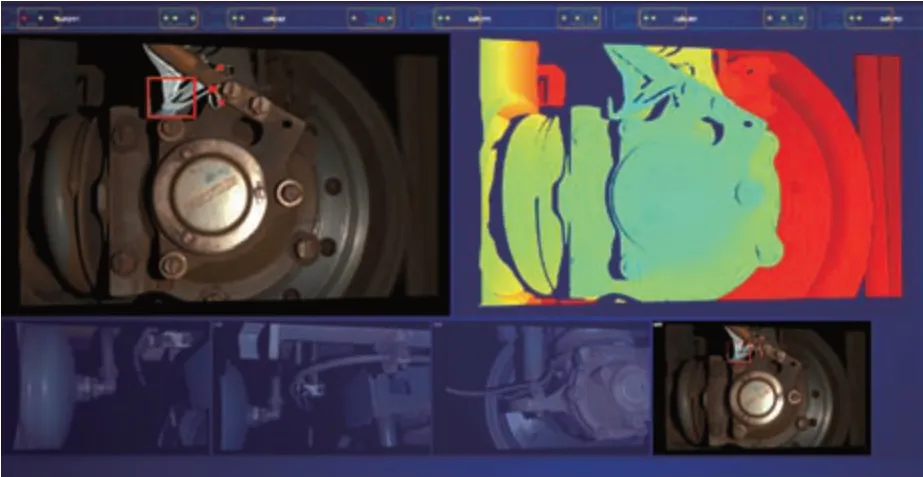

轨旁360°动态图像智能检测系统安装于地铁车辆检修段、停车场或正线等不同的位置,是一种轨旁自动检测设备,360系统如图2所示。该系统分别在车底、车顶以及车侧位置安装多台高速相机[8],覆盖车顶、车体车窗、侧部及走行部可视部件,通过远端传感器感应列车回库,提前打开相机罩准备拍照,列车通过360 系统安装位置时,高速相机进行多次拍照,自动采集通过列车的车顶、车侧、车底的高清图像,形成覆盖车辆360°全景高清彩色图像以及2D+3D图像。采用线阵高清成像技术[9]、三维扫描成像技术、图像分析技术、模式识别技术、深度学习技术、目标识别技术和差异检测等技术,通过图像特征匹配和模式识别,自动适应车速变化和车体抖动造成的图像畸变,完成对车顶受电弓、车侧车体、车底走行部、车侧转向架和其它关键部件缺失、变形等异常情况的识别,实现对列车工作状态的全面监控及故障自动识别预警。可在列车通过后的5~10 min内获得分析数据,并在系统报表终端通过人机交互自动实现可视部件二维图像显示。

图2 360系统Fig.2 360 system

车侧转向架异物报警的检测效果如图3 所示,车侧转向架整体对比图如图4所示。

图3 车侧转向架异物报警Fig.3 Foreign object alarm of bogie

图4 车侧转向架整体对比图Fig.4 Overall comparison of bogie

3 库内智能巡检机器人系统

机器人系统在地铁车辆检修运用库内实施,是一种库内移动检测设备,通过基于高精度激光SLAM 导航[10]进行移动的机器人平台搭载6 轴协作机械臂[11]及3D 相机,结合图像识别处理技术,在无人干预的情况下在地铁车辆检查坑内智能行走并精准定位,同时对车底和车侧关键检修点进行精确成像,实时上传并备份检测部件的高清2D 图像和3D 图像,报告和显示机器人工作状态和位置,并智能判断车底关键部件异常状态。采用智能机器人技术、自主导航技术[12]、高清光学成像技术和深度学习算法,完成对齿轮箱润滑油油位高度、电机和齿轮箱测温纸的温度、车辆闸片剩余厚度及丢失和指定部件的变形、松动、异物、缺失等故障的检测,并在报表终端进行可视化输出,解决车底检修时人工作业存在的高风险、易疲劳、效率低等问题。适用于各型城轨车辆的车底日常检修检查作业,支持出入地沟作业、跨地沟作业以及多机器人协同作业。机器人系统如图5所示。

图5 机器人系统Fig.5 Robot system

车侧异物报警如图6 所示,车底气管检测如图7所示。

图6 车侧异物报警Fig.6 Foreign object alarm on the side of the vehicle

4 多场景下的智能列检

4.1 360系统与机器人系统应用功能对比分析

360 系统的工作原理与方式决定了其主要优势在于检测效率高、项点覆盖范围广、无需列车停靠等,但是由于相机本身的安装位置不能探入线路界限,视距的限制导致对一些小型部件的检测效果并不理想。而且固定安装的线扫相机的视角只能实现对列车表面缺陷进行检测,对列车底部复杂空间内的零件检测无法做到完全覆盖,一旦出现零件互相遮挡,被遮挡的零件则几乎无法进行检测。

在检修库内针对停靠列车检测的机器人系统没有限界的限制,而且搭载的协作机械臂可以保证在作业过程中不会与列车零部件发生碰撞,并且总能在工作空间内找到合适的位置捕获目标状态,具有安全性高、灵活性强、检测准确率高、支持分布式作业等优点。机器人系统既可以对全车车底、车侧进行检测,也能实现根据车辆检修作业指导工艺对指定车厢或部件进行针对性检测。但是由于车底空间复杂,需检测零部件数量庞大,机器人系统也存在检测耗时较长、检测效率不够高的问题。360 系统与机器人系统对比如表1所示。

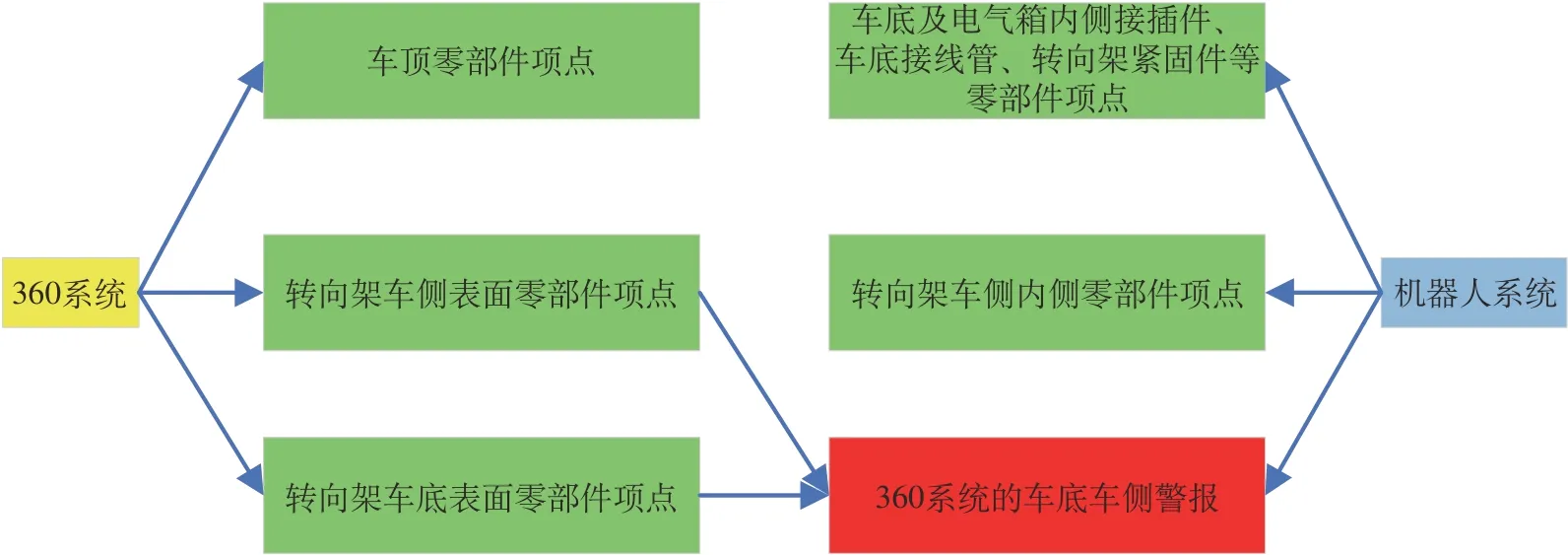

4.2 360系统与机器人系统联合模式

在列车检测过程中,尽管360 系统在检测时覆盖了列车的车顶、车侧及车底,但是对车底检修项点的覆盖率并不理想。机器人系统主要是在列车车底检查坑内,针对列车车底更复杂的环境对车底的重要零部件进行检测。两者的使用环境及使用方式导致单独使用其中一种通常会有能检部件不足或是检测时间过长的缺陷,因此提出将2 种系统相结合进行联合检测的方式(以下简称“智能列检系统”):360系统负责在列车入库时在入库线检测车顶部件、车侧大部分关键部件以及车底转向架部分部件;机器人系统负责在列车入库停靠后检测车底360 系统无法覆盖的关键部件及车侧部分较小的、360 系统难以检测的零部件,这样的应用方式既弥补了360系统能检部件不足的缺点,又令机器人系统的检测效率大大提高。另外,机器人系统的高灵活性又能针对360 系统反馈的报警进行检查,减少误报带来的额外人工复核时间。两者结合能够覆盖90%以上的列车检测部件,精准定位列车故障,大大提高了列车检修的工作效率,减小了人工检测的工作强度、缩短了列车检修的时间。机器人系统与360 系统项点分工如图8所示。

图8 机器人系统与360系统项点分工Fig.8 Item point division of robot system and 360 system

同时,将轨旁检测的360 系统与库内检测的机器人系统接入地铁的智能列检系统进行集中管理,当360 系统在入库线检测到有列车入库时,对入库列车的车号进行识别,经由智能列检调度系统确认车号及库内列车停靠轨道后,库内的机器人系统前往指定轨旁待命,等待列车停靠指定轨道,并在列车司机前往调度中心在系统内确认列车已经停靠后,机器人系统可以马上开始进入地沟对车底360系统无法覆盖的零部件进行检测并对360 系统报警部件进行复测核对,在机器人系统进行车底检测的过程中,派遣检修人员对360 系统的车顶零部件报警进行人工复核;等待机器人系统完成车底检测后,检修人员可以根据机器人系统的车底检测结果对车底部件进行复核,同时机器人系统在车侧进行检测并对360 系统的车侧报警进行复测核对,最后在机器人系统完成对车侧的检测后,由检修人员对车侧报警进行处理,这样的联合检修流程既不会影响检修人员的工作,又提高了检修工作的效率。360系统与机器人系统联合作业流程图如图9所示。

图9 360系统与机器人系统联合作业流程图Fig.9 Joint operation of 360 system and robot system

4.3 机器人系统对360系统交互机制

基于机器人系统与360 系统中对检测零部件命名及定位的统一,可以实现机器人系统对360 系统报警的复核功能:在列车入库经360 系统检测后,由360 系统生成报警报表,其中车底及车侧的报警经由智能列检管控系统发送给机器人系统,在机器人系统进行车底及车侧检测时,根据360 系统报警的故障位置,在机器人系统的正常检测流程中就近穿插对360系统报警的对应故障零部件进行检测复核任务,利用机器人系统自带的各种传感器获取目标周围三维信息并基于区域层次上的点云配准方法[13]进行粗配准,通过提出的基于二维图像特征的点云配准算法与该位置基准三维模型实现细配准[14]。

式中:ρi,j和ρi-1,j-1分别是第i个扫描层的第j个扫描点和第i-1 个扫描层的第j-1 个扫描点到点O的距离,mm;dφ是相应的角度增量,rad。

公式⑴为机器人系统相机测量点的角度值BAij的定义公式,BA 图像像素的灰度定义如图10 所示。激光束与从点到连续点的矢量之间的角度,图中蓝色的点PCij和PCi-1,j-1PCi-1,j-1分别为2 个测量点,黑色的点O是点云中的一点,通过将三维深度图像转换为方位角图像(Bearing Angle Image)可以突出角度形成的边缘,提取到更多信息[14],3D 点就可以转换为2D 图像的灰度像素,并且可以通过转换捕获的3D 图像的所有点来获得对应的2D图像。

图10 BA图像像素的灰度定义Fig.10 Grayscale definition of BA image pixels

若有2 个待配准点云P和Q,它们通常有多于3 对相关点,故对它们旋转矩阵的求解问题可以看作1个正交普鲁克问题。假设从P的质心平移到Q的质心,在不考虑平移的情况下可以得到2个新点云PC和QC,2点云计算公式如下。

公式⑶为实现细配准求得的最佳刚体变换矩阵,R为R3×3下的最佳旋转矩阵,由需要配准的2个新点云PC和QC决定,公式如下。

因为R是正交矩阵,因此可以定义拉格朗日乘数,公式如下。

图11 机器人系统复核360系统报警流程图Fig.11 Robot system review of 360 system alarm

5 应用实践与效益分析

投用智能列检系统后,在某地铁公司开展了车辆新型检修模式研究试点。经过研究评估,车辆检修部门制定了差异化维修模式变革方案。

变革前,该试点工程车辆维修采取“计划修+故障修”[15]的传统维修模式,计划修以四日检+系统修为主,存在人力投入大、检修能效低问题,尤其是四日检方面更是如此。为了解决目前车辆检修存在的上述痛点问题,通过检修模式变革,优化检修资源配置,从而实现降本增效。八日检是检修模式变革优化的重要方法,该方法可有效降低人力资源投入、减少过度检修情况,从而实现运营成本下降。

随着智能巡检机器人+360 系统的投入,将替代大部分人工巡检内容,同时将系统修与八日检重复部分进行整合,由智能巡检机器人+360 系统辅助检查,从而减少人工成本,实现人车比的下降。系统作业内容分析如表2 所示。该试点工程车辆检修单位自2020年1月开展列车维修模式变革的准备工作,先后完成了前期可行性研究,八日检规程、工艺及检修管理系统数据编制,维修模式切换方案及八日检宣贯培训等工作,并于2020 年11 月起全面试行地铁车辆八日检。联合作业后车辆维修策略的变革如图12所示。

表2 系统作业内容分析Tab.2 Analysis of system operation content

图12 联合作业后车辆维修策略的变革Fig.12 Changes in train maintenance strategies after joint operations

目前优化后的规程,以“每日8列车(占该线路配属车辆的50%)机器人巡检、每日轨旁360系统检测+每晚对部分关键部件(每列车仅3—5 项)人工巡检,每8 日进行1 次人工八日检的形式实施。同时实施八日检后,将原晚上开展的检查移至白天,减少了轮值人数,提升员工幸福感。目前通过整合,车辆检修工总人数由61人减少到43人,优化后的人车比(车辆总数为96 辆)为0.45,优化后的人员现已调整至其他线路,优化的人员按照每人15万元的平均年薪,每年可节约270 万元的人工成本,按照智能列检系统20 年的寿命计算,可产生约 5400 万元的经济价值。同时,经过机器人系统与360 系统的数据复核交互,两个系统机器学习算法的样本共享,使机器人系统检测准确率由原单独检测时的85%提高到了93%,360 系统检测准确率由原单独检测时的65%提高到了80%。两个系统在联合使用过程中依托各自优势,实现了互补提升,促进了车辆检修技术的进一步发展,使资源得到了最大程度的合理利用。

6 结束语

基于轨道交通快速发展以及智能检修的迫切需求,提出将轨旁自动检测设备与库内智能检测机器人相结合,能快速适应不同车辆检修模式的智能检修技术。该方法通过整合高效的在线智能检测设备、精细化的机器人检测作业、合理的车辆修程修制设计,实现了列检作业快速、高效、准确的覆盖,减轻了检修人员的作业负担,大大提高了列车检修效率。通过现场运用证明,轨旁系统与库内机器人联合作业后,系统检测准确率、检测覆盖范围均有大幅度提升,同时实现了车辆检修作业全流程闭环管理,达到车辆检修提质降本增效的目的。